Рассмотрим характерные особенности технологических процессов работы автогенного оборудования, а также предлагаемые перспективные решения в создании этой техники.

Кислородная резка слябов или блюмсов характеризуется следующими особенностями:

- толщина металла более 100 мм;

- резке подвергается в основном горячий металл, имеющий температуру от 600 до 1000 ?С;

- при резке металла в потоке (при непрерывной разливке стали) требуются повышенные скорости резки и, соответственно, большие расходы газов, рез имеет большую ширину, чем при обычной кислородной резке;

- требования к поверхности реза значительно ниже, чем при фигурной вырезке деталей на машинах термической резки с УЧПУ;

- врезание в горячую заготовку осуществляется безостановочно (без подогрева кромок) при изменении скорости перемещения резака от минимальной до максимальной по заданной программе;

- резка металла прямолинейная;

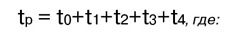

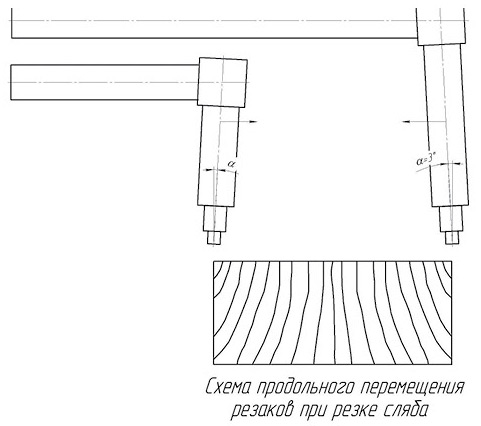

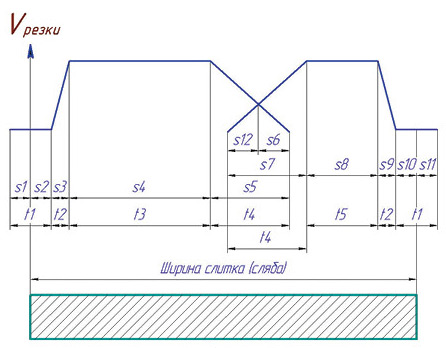

- слябы обычно режутся одновременно двумя резаками, перемещающимися навстречу друг другу (рис. 1), блюмсы одним резаком с маятниковой (рис. 2) или прямолинейной схемами перемещения.

Кислородная резка представляет собой сложный процесс, в котором участвуют физикохимические, тепловые и механические факторы. Высокая начальная температура разрезаемой стали значительно увеличивает скорость ее окисления, причем реакция окисления интенсифицируется во всех направлениях, что приводит к значительному увеличению ширины реза. А так как производится резка сталей относительно больших толщин (от 100 до 500 мм), то для восстановления быстро истощающейся струи режущего кислорода приходится значительно увеличивать его расход.

рис. 1

рис. 2

Важную роль в процессе кислородной резки играет удаление образующегося жидкого шлака из зоны реза как под действием силы тяжести, так и под действием давления кислородной струи. В результате для оптимального протекания этих процессов необходимо увеличивать давление режущего кислорода, что позволит увеличить динамическое давление на шлак и будет способствовать его эффективному удалению (выдуванию) из реза и обеспечит достаточное количество режущего кислорода для протекания реакции окисления железа по всей поверхности зоны реза.

Исходя из особенностей резки сталей в условиях непрерывного металлургического производства, были отработаны определенные технологические зависимости, позволяющие произвести расчет времени и производительность резки исходя из толщины, температуры и химического состава стали. Такие данные выводятся в тахограмме технологического процесса резки металла.

Полный расчет технологического процесса кислородной резки слябов или блюмсов включает в себя определение:

1) максимальной и минимальной скоростей резки;

2) требуемой длины перемещения тележки газорезки или хода перемещения маятника;

3) расхода режущего кислорода;

4) расхода горючего газа и подогревающего кислорода;

5) общей длительности одного перереза исходя из длительности отдельных составляющих операций (расчет тахограммы);

6) выделяющихся в процессе резки отходящих газов, теплоты и пыли (для проектирования вентиляции).

Для проведения расчета технологического процесса необходимо точно установить исходные данные существенно влияющих на процесс кислородной резки параметров:

- температуру металла в ?С;

- расстояние между торцом мундштука резака и поверхностью разрезаемого металла в мм;

- чистоту используемого кислорода;

- положение резака и заготовки в пространстве (вертикальное или горизонтальное);

- химический состав стали;

- схему перемещения резака (маятниковое или прямолинейное);

- размеры сляба или блюмса.

Расчет скорости резки

При резке горячих слитков наиболее устойчивый процесс достигается при применении непрерывного перемещения резака с переменными скоростями. При врезке резак перемещается с минимальной скоростью, составляющей 4050% от максимальной, после прорезания слитка на всю толщину скорость плавно нарастает до максимального значения и перед окончанием реза плавно снижается до 7080% от максимальной скорости, что позволяет исключить отставание струи режущего кислорода на верхней и нижней кромках разрезаемого слитка и обеспечить перерез металла по всей поверхности реза, исключая образование непрорезов.

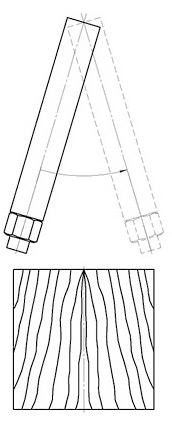

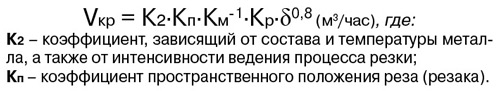

Если учесть исходные данные, максимальная скорость резки определяется по следующей формуле:

Расчет расхода режущего кислорода

Для окисления 1 кг железа требуется 0,30,4 м3 кислорода в зависимости от того, до какой степени окисляется железо до FeO или Fe3O4. Практически в шлаке присутствуют все окислы железа, но их соотношение зависит от толщины разрезаемого металла, скорости резки, давления и расхода режущего кислорода. Часть железа, удаляемого из реза, остается неокисленной, поскольку часть кислорода, предназначенного для резки металла, расходуется на выдувание из разреза расплавленного металла и шлака, еще часть вследствие высокой скорости струи режущего кислорода теряется, не успевая вступить в реакцию с железом.

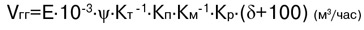

Учитывая вышесказанное, оптимальный расход режущего кислорода можно рассчитать по следующей формуле:

Расчет мощности пламени

Основное назначение подогревающего пламени – нагреть участок начала резки до температуры воспламенения железа в струе кислорода. Кроме этого подогревающее пламя в зоне реза обеспечивает следующие крайне важные физикохимические и тепловые процессы:

подогревает переднюю верхнюю кромку разреза перед струей режущего кислорода до температуры воспламенения, что обеспечивает непрерывность процесса резки;

вводит в зону реакции окисления дополнительное тепло, необходимое для компенсации теплоотвода в металл и в окружающую атмосферу тепла, получаемого от реакции окисления железа;

образует вокруг струи режущего кислорода защитную оболочку, предохраняющую от поступления из окружающего воздуха в струю режущего кислорода значительного количества азота;

подогревает нижнюю кромку разреза, что особенно важно при резке слитков больших толщин.

Расход горючего газа определяется по следующей формуле:

Расход подогревающего кислорода определяется по формуле:

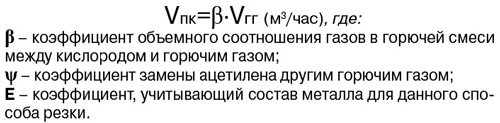

Расчет тахограммы технологического процесса

кислородной резки слябов и блюмсов

В зависимости от типа и размеров сечения слитка его резка ведется одним или двумя резаками, движущимися навстречу друг другу. Резка двумя резаками применяется на широких слябах для уменьшения времени порезки. Рассмотрим тахограммы этих процессов, которые представлены на рис. 3 и 4.

рис. 3

рис. 4

Полный цикл резки слитка МГР складывается из следующих составляющих:

- включение перемещения тележки газорезки;

- включение подачи горючего газа и подогревающего кислорода в резаки;

- включение рабочего хода резаков;

- подача в резаки режущего кислорода;

- выключение подачи газов в резаки после окончания процесса резки;

- возврат резаков и тележки газорезки в исходное положение.

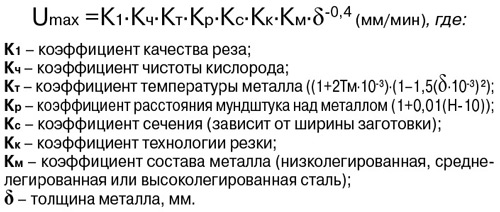

Полный цикл резки слитка по времени (в мин.) складывается из следующих составляющих:

- основного времени резки (времени работы резака);

- времени возврата тележки газорезки в исходное положение;

- времени ожидания до начала следующего реза.

В связи с тем, что две последние позиции полностью укладываются во время подачи слитка, рассмотрим только расчет основного времени.

При резке сляба или блюмса одним резаком (рис. 3) путь перемещения резака характеризуется следующими участками:

S1 – перемещение резака от исходного положения до кромки слитка с минимальной скоростью;

S2 – врезание в заготовку с минимальной скоростью;

S3 – плавное наращивание скорости резки;

S4 – резка с максимальной скоростью;

S5 – плавное снижение скорости резки с выходом резака за пределы заготовки.

Для проведения хронометрирования выбираем путь S1 единичной постоянной составляющей для всех других участков.

Тогда независимо от толщины слитка можно принять следующее: S2 = 0,5S1, S3 = 0,5S1, S5 = 2S1, а S4 = Всл – (S2+ S3+S50,5S1).

Теперь каждый участок (участки) пути с одинаковыми скоростями перемещения резаков разобьем на временные участки и обозначим их буквой – t. Тогда общая длительность процесса резки слитка будет определяться по формуле:

t0 – пуск газов, зажигание горючей смеси;

t1 – пуск режущего кислорода, перемещение резака к заготовке и врезание на минимальной скорости;

t2 – плавное увеличение скорости резки до максимальной;

t3 – резка на максимальной скорости;

t4 – плавное снижение скорости резки и выход резака за пределы слитка.

При резке двумя резаками расчет времени ведется по работе резака, совершающего более длинный рез, что соответствует расчету резки слитка одним резаком.

Определение основных параметров для расчета вентиляции

К основным параметрам для расчета вентиляции при проведении кислородной резки сталей относятся:

1. Количество выделяющейся теплоты;

2. Количество отходящих газов;

3. Количество дисперсной пыли.

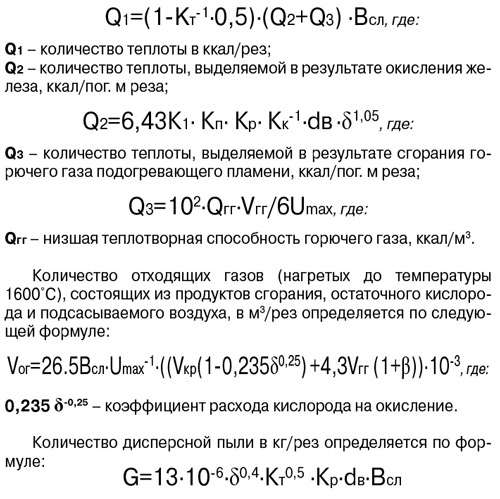

Количество теплоты, которое удаляется отходящими газами и передается окружающему воздуху за счет теплоизлучения и конвекции, определяется по формуле:

На основании полученных расчетных данных составляются технологические процессы кислородной резки заготовок на существующем оборудовании или производится проектирование машины газовой резки для данного вида выполняемых работ, будь то резка горячих слитков в УНРС или на сортовых МНЛЗ, вторичная порезка горячих слябов или блюмсов на мерные заготовки, порезка горячих или холодных слябов на сортовые заготовки и т.п.

Пример МГР, входящей в комплекс автогенного оборудования, разработанной на основании проведенных технологических расчетов и изготовленной ООО «СКТБ АВТОГЕНТЕХМАШ» совместно с ООО «ПЛАЗМАМАШ» для порезки слябов толщиной от 250 до 400 мм на мерные заготовки для стана 5000 ЛПЦ ОАО «Выксунский металлургический завод», приведен на рис. 5.

А.К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

<"