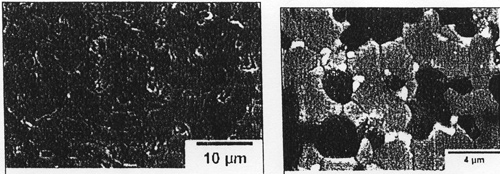

Вопервых, это вполне определенное количество вводимого компонента или компонентов, которое зависит от формы, размеров, комплекса свойств, а также природы основы (металлическая или неметаллическая), ориентировки в матрице. В ориентированных неметаллических материалах количество армирующего элемента составляет обычно до 6080 об.%, а в неориентированных – 2030 об.%. В металлических композитах количество вводимых компонентов, как правило, не превышает 15 об. %. Большее количество армирующих элементов содержат металлокерамические материалы (керметы) – тоже композиты (условно от 15 до 85 об.%). В основе керметов преобладают обычно железо, никель, кобальт, титан, хром, цирконий или сплавы на их основе, а в качестве керамических составляющих чаще всего используют оксиды алюминия, хрома, кремния, циркония; карбиды кремния, хрома, титана, вольфрама; бориды хрома, титана, циркония; силицид молибдена и нитрид титана. Изделия из них получают в принципе так же, как и классические композиты – прессованием заготовок из порошков с последующим спеканием в восстановительной, нейтральной атмосфере или в вакууме, в том числе с помощью электроимпульсных разрядов высокой частоты или пропиткой волоконной структуры расплавленными компонентами композита и др. Изделия из керметов сочетают в себе высокую твердость, износостойкость, жаропрочность, коррозионную стойкость и некоторые другие специфические свойства и качества. Отсюда и применение в инструментальной промышленности, двигателе и турбостроении, авиакосмической технике. В специальной технике все чаще используются легкие, очень прочные, жаропрочные и жаростойкие композиты, состоящие целиком из керамики. На рис. 1 в качестве примера приведена микроструктура двух весьма эффективных керамических композитов [1].

Рис. 1 Микроструктура керамического композита: а – ZrB2 – SiC; б – ZrB2 – SiC-C

Вовторых, при условно неограниченном количестве и разнородном химическом составе армирующих элементов должна быть обеспечена равномерность их распределения в основе и прочная связь между ними при сохранении первоначально подобранных свойств компонентов композита.

Втретьих, прочность связи между основой и армирующими элементами не должна означать химического взаимодействия между ними с утратой ожидаемых определенных свойств. До температурного предела надежной и полновременной эксплуатации композитных изделий должна сохраняться четкая граница между их составляющими без ощутимого изменения структуры, морфологии, миграции армирующих элементов. В этой связи изготовленные методами порошковой металлургии композитные материалы нельзя называть сплавами [2], а сплавы – композитами, даже если к ним добавить приставку «нано» [3]. Не нужно нарушать вполне определенные теоретические принципы и особенности формирования составов, структуры и свойств, например, дисперсионно твердеющих сплавов (нанофазных сплавов) [47]. В этой связи имеет место непонимание особенностей упорядоченного формирования зон ГиньеПрестона при распаде пересыщенного твердого раствора, их структуры, строения и влияния на упрочнение сплавов (заключительная стадия процесса эффективного старения) [3].

При синтезе композитов необходимо получить материал, по совокупности свойств превосходящий свойства компонентов, его образующих. Но главное качество, которое требуется от композитного материала, – это всетаки удельная (отнесенная к массе) работоспособность (удельная прочность, удельная износостойкость и др.), возможное совмещение большинства положительных качеств в одном материале, цельность изготовления изделия.

Возможности внедрения композитных материалов в промышленность

Наиболее очевидны достижения в этом плане в области бытовой техники. В настоящее время даже трудно перечислить все легкие, но с «металлической прочностью» изделия из стекло и углепластиков: спортивный инвентарь, велосипедные рамы, детали кузовов автомобилей, корпуса и детали многих бытовых приборов. Становятся популярными изделия на основе полимеров. Трудно сегодня представить строительство домов, дорог, мостов без железобетонных изделий и асфальтобетона, а автомобильный транспорт – без армированных шин. Композиты широко используются и в приоритетной технике, включая авиацию, космос, судостроение. Фюзеляжи, хвосты, крылья, пропеллеры и еще многие детали самолетов, лопасти вертолетов, гибкие, прочные, изностойкие и жаростойкие покрытия различного назначения, легкая броня – это тоже композиты. На Невском судостроительном заводе в г. С.Петербурге недавно из волокнистого стеклопластика изготовлен 70метровый цельный корпус миноносца.

Складывается впечатление, что возможности для творчества материаловедов в отношении создания новых вариантов композитных материалов и перспективы их использования безграничны.

Однако следует иметь в виду, что изготовление многих сложных (и не очень) и ответственных изделий требует кропотливых, энергозатратных и наукоемких технологий; зачастую конструктивно нового, сложного и дорогого специального оборудования; достаточно полного обеспечения комплектующими материалами (особенно это касается сравнительно редких материалов, наноматериалов – углеродных фуллеренов, нанотрубок), а также обеспечения высокопрофессиональными кадрами. Все это связано с немалым финансированием, а, следовательно, и с высокой стоимостью многих композитных изделий.

Естественно, что при организации такой работы, планировании новых разработок и промышленного производства изделий необходимо объективно оценить не только техническую, но и экономическую целесообразность использования композитных материалов.

Это является всетаки больше «государственной заботой совместно с благоприятной инвестиционной атмосферой» (здесь и государственный приоритет, и импортозамещение, не исключается и идейное клонирование, и многоотраслевая промышленная и образовательная программа, и т.д.). В этом случае экономическая (ценовая) составляющая может отойти и на второй план. Важен сегодняшний уровень техники, конкурентоспособность, политический эффект.

Плачевный опыт последних двух десятков лет подсказывает, что главное не в финансировании производства (хотя это немаловажный фактор) и в «Высочайших Постановлениях». Решающий фактор связывается всетаки с заинтересованностью потенциальных заказчиков и обеспечением непосредственно производства всем необходимым. Это и оснащенность производства современным оборудованием, и перспектива развития этого производства, и гарантия его развития (просто стабильного спроса) совместно со стабильным уровнем выгоды. Тогда Постановления выполняются в полном объеме, а разработчик новых идей и конструкций будет не успевать поворачиваться, согласовывая совместно подготовленную техническую документацию, патенты на рационализацию производственных процессов и технологий. Не будет необходимости постоянно поднимать вопрос об увеличении производительности труда.

ОБ ОДНОМ ИЗ ПОДХОДОВ К ПРИМЕНЕНИЮ композитных материалов В ПРОМЫШЛЕННЫХ ИЗДЕЛИЯХ

В качестве примера конкурентноспособной многофакторной проблемы крупного значения рассмотрим решения по обеспечению промышленности изделиями из материалов на медной основе высокой (соизмеримой с медью) электро и теплопроводности, достаточно высокими жаропрочностью, износостойкостью, коррозионной стойкостью, механическими, усталостными, циклическими и упругими свойствами.

Изделия с подобным сочетанием свойств необходимы для изготовления электродов и других частей машин всех видов сварки сопротивлением, троллей, троллейных проводов и токосъемников электрофицированных транспортных систем, многих составных частей и изделий электронной техники, коллекторных пластин электродвигателей и др.

Для изготовления изделий или полуфабрикатов для них используют в основном:

1. Медные низколегированные сплавы (дисперсионно твердеющие или упрочняемые холодной деформацией), выплавляемые в различных печах и отливаемые всеми известными способами (от литья готовых изделий по выплавляемым моделям до непрерывного литья в сквозной кристаллизатор) [47].

2. Медные дисперсноупрочненные материалы, получаемые с использованием методов внутреннего окисления и порошковой металлургии [2,5].

3. Медные материалы, получаемые только с использованием методов порошковой металлургии совместно с обработкой медного порошка, порошков оксидов и карбидов алюминия, титана, хрома и других компонентов в различных сочетаниях с помощью реакционного механического легирования в специальных высокоэнергетических шаровых мельницах – аттриторах [8]. Судя по конечному структурному результату, этот способ можно отнести к дисперсноупрочненным материалам.

Дисперсионно твердеющие сплавы отличаются от сплавов, упрочняемых деформацией и от двух других композитных материалов тем, что независимо от габаритов изделий, будь то кристаллизаторы машин непрерывного литья стальных заготовок, бандажи кристаллизаторов совмещенных установок литья и прокатки или установок для получения аморфной ленты из различных металлов и сплавов, теплообменники различного назначения, крупногабаритные контрэлектроды контактной сварки и электродыдержатели стыковой сварки рельсов, мощных строительных конструкций, труб большого диаметра и ряда других изделий, имеют практически одинаково высокое сочетание прочностных свойств с тепло и электропроводностью, которое обеспечивает термическая обработка (закалка на твердый раствор и старение) [4]. Выделения упрочняющих фаз при старении могут ориентировочно оцениваться размерами от 2 до 20 нм. Соответственно с морфологией выделений изменяются и основные свойства сплавов. Максимальная температура рекристаллизации низколегированных жаропрочных тепло и электропроводных сплавов составляет 550 0С, а температура часового половинного разупрочнения (термическая стабильность) — 650 0С. Кстати, термическая стабильность и жаростойкость – свойства разные, независящие от «места расположения учебного заведения» [8]. Термическая стабильность — одно из свойств, характеризующих жаропрочность, а жаростойкость или окалиностойкость в данном случае определяется основой, то есть медью, и у всех рассматриваемых сплавов или материалов она практически одинакова.

Преимущества дисперсноупрочненных материалов перед дисперсионно твердеющими сплавами заключаются в чуть более высокой тепло и электропроводности (на 510 % абсолютных) для лучших представителей тех и других вариантов композиций, существенно более высокими механическими свойствами при температуре выше 600 0С, температурой разупрочнения, которая в этом случае близка к температуре плавления основы (меди), соответственно низкой ползучестью и относительно высокими упругими свойствами за пределом критической для медных сплавов температуры (примерно 400500 0С). Преимущества эти очевидны, когда в качестве основной технологической операции соединения деталей выступает высокотемпературная пайка твердыми припоями (9801020 0С) или когда изделие длительное время эксплуатируется при температуре выше 500 0С. При этом, когда речь идет о длительной эксплуатации высокоэлектропроводного медного изделия, следует учитывать окисление меди, если эксплуатация его проходит в среде, где присутствует в той или иной степени кислород воздуха или иной окислитель. Если высокотемпературная эксплуатация изделия осуществляется в высоком вакууме, то неизбежно катастрофическое испарение меди, а при эксплуатации изделий в атмосфере водорода или в присутствии сернистых соединений возможно растрескивание либо под механическим напряжением, либо в результате «водородной болезни», если кислород какимто образом «задержался» в них.

Следует отметить и недостатки дисперсноупрочненных материалов. Как уже сообщалось ранее, важное назначение электропроводных высокопрочных материалов – троллейные провода и токосъемники электрофицированных транспортных систем. Однако, вопервых, длинномерные провода порошковым методом не получить, вовторых, и провода, и токосъемники во время эксплуатации даже на скоростных магистралях «докрасна» не нагреваются и, втретьих – токосъемники должны изнашиваться много раньше проводов, а следовательно, их композиция может быть совсем иной, структурно рассчитываться только на износостойкость и не обязательно быть максимально электропроводной.

К существенному, а в целом ряде случаев и к решающему недостатку дисперсноупрочненных композитных материалов, включая и внутреннеокисленные, и упрочняемые с помощью механического легирования, относится абсолютная несовместимость их с такой важнейшей технологической операцией для всех конструкционных материалов как сварка плавлением. Это объясняется тем,

что в процессе плавления материала (формирования сварного шва) происходит непредсказуемое укрупнение фазупрочнителей с возможной диссоциацией оксидов и других химических соединений и, наконец, элементарная ликвация

по удельному весу основных компонентов материалов с их ошлакованием. В результате сварной шов будет представлять собой практически чистую медь

со свойственной ей «пластилиновой» прочностью и ползучестью уже при температуре чуть выше температуры интенсивного разупрочнения (рекристаллизации) – 200 ?С.

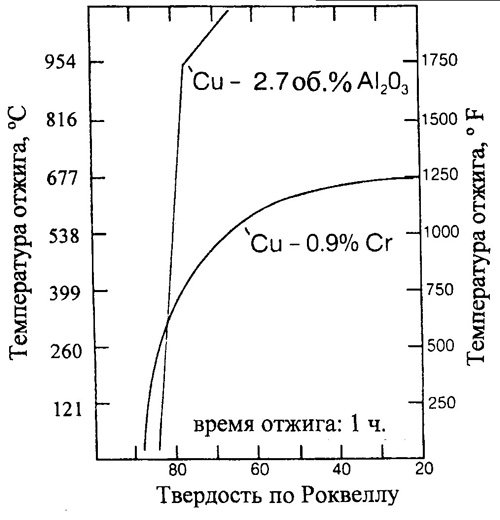

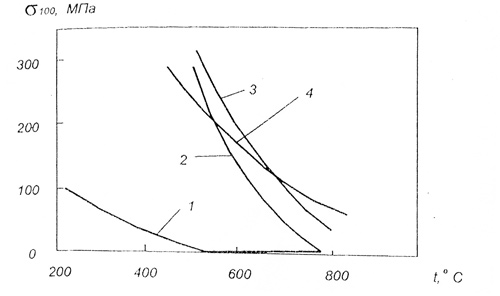

Дисперсноупрочненные композитные материалы производятся на специализированных предприятиях ряда стран, в том числе и в России («МАГТ», ряд материалов марки «ДИСКОМ»), и довольно широко используются в большом количестве государств. Наиболее широко известны марки материалов “Glid Cop” (США) и “NITRODE”(Финляндия). Фирмы, производящие эти материалы, используют комбинацию методов внутреннего окисления и порошковой металлургии, выпускают довольно широкий сортамент полуфабрикатов ориентировочно трех составов, отличающихся содержанием оксида алюминия (Al15, Al25 и Al60). На рис. 2 и 3 приводятся наиболее характерные рекламные свойства этих материалов.

Рис. 2 Сравнительные данные по температуре разупрочнения внутренне окисленного сплава и дисперсионно твердеющего сплава (БрХ)

Рис. 3 Зависимость длительной (100 ч) прочности материалов от температуры: 1 – Cu, 2 – CuNi 70/30, 3 – Х18Н10Т, 4 – Cu+3% (об.) Al2O3

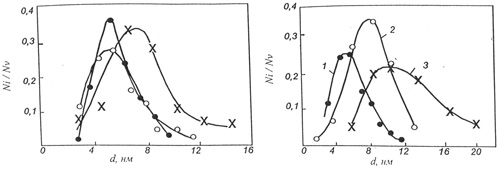

Независимо от технологии получения дисперсноупрочненных электро и теплопроводных материалов при ориентировочно одинаковой объемной доле «вводимых» в медную матрицу армирующих компонентов размер равномерно распределенных фазупрочнителей, например, оксидов алюминия, достаточно мал. Если в материалах «Glid Cop» и «NITRODE» он составляет 2050 нм, в материалах «ДИСКОМ» 2040 нм, то в материалах типа «МАГТ» размер частиц с одновременной их сфероизацией составляет всего 415 нм (рис. 4 и 5).

а б

Рис. 4 Кривые распределения частиц по размерам в сплаве МАГТ: а – образцы разных партий в исходном состоянии (прессование); б – после отжига при температурах: 1 – 850 0С, 1 ч; 2 – 1000 0С, 0,5 ч; 3 – 1000 0С, 5 ч.

Прямые эксперименты показали, что морфология частиц фазупрочнителей определяюще влияет на прочность, жаропрочность и другие эксплуатационные свойства изделий, изготовленных из дисперсноупрочненных композитных материалов. Это обстоятельство является основным при определении работоспособности и долговечности изделий из того или другого материала.

C технологией производства полуфабрикатов из медных низколегированных дисперсионно твердеющих сплавов все предельно ясно. В классическом исполнении – это выплавка сплава заданного состава, литье слитков или фасонных отливок, изготовление заготовок для прессования, прокатки или ковки (разрезка слитков), нагрев заготовок и горячее деформирование любым методом, закалка на пересыщенный твердый раствор и старение с выделением мелкодисперсных фазупрочнителей. Зачастую между закалкой и старением производится холодная деформация, а литье, например фасонных отливок, или горячее прессование совмещается с закалкой [4]. Сегодняшние проблемы в этой области иногда связывают только лишь с синтезом новых комбинаций сплавов под конкретное техническое задание.

Рис. 5 Частицы оксидной фазы в («МАГТ»). Электронная микроскопия фольги на просвет. Х160000

Два других выбранных нами способа производства полуфабрикатов с аналогичными свойствами и сходным назначением так или иначе связаны с явлением внутреннего избирательного окисления сплавов, деформируемых заготовок (гранул) или готовой продукции [2,5,8]. Оно может наблюдаться в тех случаях, когда в составе исходных компонентов присутствуют такие, у которых сродство к кислороду больше, чем у меди. Эти компоненты еще называют менее благородными, чем основа. К ним прежде всего, относится самый доступный и сравнительно дешевый алюминий. Кроме него для внутреннего окисления могут быть использованы бериллий, титан, цирконий, гафний, хром и некоторые другие по одному или в сочетаниях, позволяющих влиять на морфологию образующихся частиц оксидов, а, следовательно, и на свойства («МАГТ» рис. 5).

Прямым внутренним окислением можно получить полуфабрикаты или готовые изделия сравнительно небольшой толщины (плоские изделия или проволока) — практически не более 1 мм. Внутреннее окисление более толстых изделий становится нерентабельным изза продолжительности процесса, который может составлять десятки и даже сотни часов одновременно с увеличением размеров частиц оксидов при удалении от поверхности изделия.

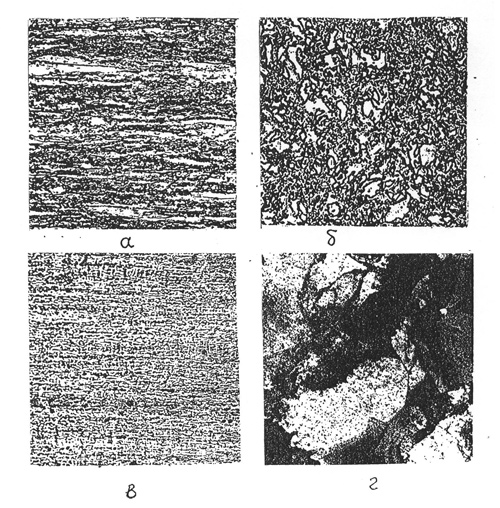

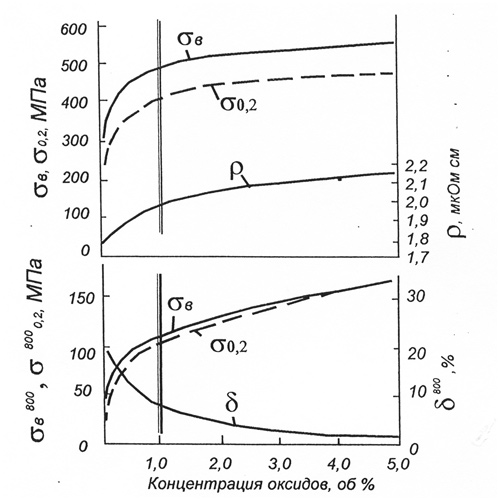

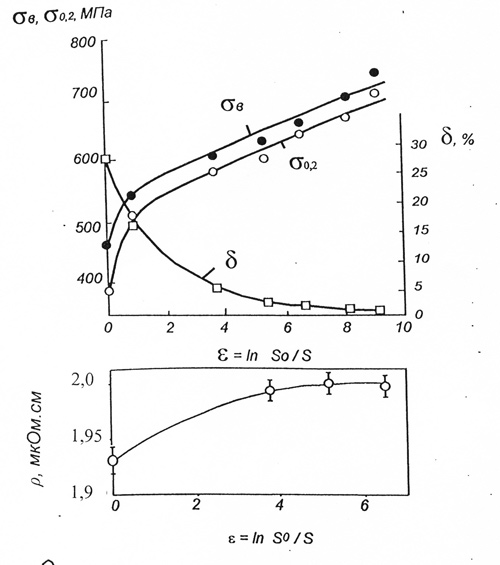

Указанных недостатков процесса можно избежать, если совместить внутреннее окисление сплава с методами порошковой металлургии. Для этого слиток сплава после разрезки его на части необходимых размеров подвергают фрезерованию на высокопроизводительных специальных станках с получением в результате порошка чешуйчатой формы и размером от десятков до сотен микрометров. Далее следует внутреннее окисление порошка в три стадии: отжиг порошка на воздухе при температуре 350 0С, отжиг в инертной атмосфере при 800900 0С, отжиг в атмосфере водорода при той же температуре. Последний отжиг необходим, чтобы избежать «водородной болезни» готового изделия. Далее следует компактирование порошка в брикеты с холодной подпрессовкой и отжигом их в водороде при 700900 0С и еще одной подпрессовкой. Затем следует горячая экструзия брикетов при температуре 900950 0С на готовый продукт или полуфабрикат, подвергающийся потом холодной деформации плоской или сортовой прокаткой, волочением, ковкой. Сечение продукции после прессования может быть любой формы. На рис. 6 показана характерная для дисперсноупрочненных композитов микроструктура образцов продукции в различном состоянии («МАГТ»), а на рис. 7 – 9 его определяющие свойства в зависимости от концентрации оксидов, исходного состояния и температуры испытания.

В случае реакционного механического легирования к образующимся оксидам или вместо них добавляются еще и карбиды некоторых из перечисленных элементов в результате их взаимодействия с углеродом, который в виде свободного графита или другого карбидообразователя добавляется в исходную порошковую смесь. К сожалению, кроме однотипных информационных материалов рекламного характера, приобщенных к «новомодным нанопроизведениям», относительно принципиальных технологических операций, кроме «размола в аттриторах и консолидации в полуфабрикаты при помощи различных методов термодеформационной обработки», практически ничего и не сообщается. Из некоторых работ по данному направлению становится известно, что под так называемой «консолидацией» имеется в виду компактирование полученных в аттриторе гранул в брикеты, которые затем при температуре 850 0С подвергаются горячему прессованию в прутки. Для материалов системы «CuAlO» брикеты предварительно (перед прессованием) отжигают в вакууме при температуре 950 0С в течение 30 мин, а для системы «CuAlCO» гранулы, полученные механическим легированием, отжигают в течение 4 часов при температуре 850 0С в «закрытой емкости, на дно которой помещают карбюризатор».

Рис. 6 Микроструктура горячеэкструдированного прутка вдоль (а) и поперек (б) направления экструзии и ленты толщиной 0,5 мм в холоднодеформированном состоянии (вдоль направления прокатки – в) и после отжига при 1050 0С, 1 час (г). а, б, в – Х 300; г — Х 30000

Подробности технологии не приводят в широкой печати по вполне обоснованным причинам. Но результаты исследований структуры, фазового состава, распределения фаз по размерам и составам, физических и механических свойств в широком температурном интервале, жаропрочность, трибостойкость и другие эксплуатационные свойства должны быть представлены вполне объективно и достоверно, как это позволяют современные методы исследований, так хорошо продекларированные в большинстве работ данного направления. В отличие от результатов исследований, связанных с внутренним окислением, где практически все ясно, метод механического легирования вызывает, помимо чисто технологических, еще и ряд принципиальных научных вопросов, без которых трудно определиться с элементарным составом изделий, гарантией стабильности свойств.

В известных публикациях, например, есть данные о наличии довольно представительных по количеству на металлографических шлифах и размеру (до 50 мкм) включений железа, попадающих в рабочие гранулы в результате износа шаров и стенок аттритора. Если представить, что температура эксплуатации изделий из материала «ДИСКОМ» действительно высокая (за пределами температуры разупрочнения серийных медных жаропрочных сплавов типа хромовой или хромоциркониевой бронз), а длительность эксплуатации электродов из дисперсноупрочненного материала вдвое или даже втрое продолжительней электродов из серийных сплавов, то что же будет с электро и теплопроводностью экспериментальных материалов в процессе эксплуатации. Ведь известно, что железо с увеличением температуры и времени растворяется в меди в соответствии с диаграммой состояния CuFe, а упомянутые важнейшие свойства уменьшаются почти вдвое при наличии его в меди всего порядка 0,1%.

Явно выраженная волокнистая текстура деформации, имеющаяся у изделий практически всех типов дисперсноупрочненных материалов (рис. 6 а,в), может быть полезна для электродов точечной контактной сварки, наконечников для транспортировки присадочной проволоки к месту автоматической сварки плавлением в среде защитных газов («TIGMIG» сварка), токосъемников и др.

Но такой структуре свойственна ясно выраженная анизотропия свойств. Как же быть с расширением области использования такого типа материалов? Кстати,

когда проводились сравнительные испытания электродов точечной контактной сварки, изготовленных из электродного сплава БрХ1Цр, материалов «Glid Cop»

и «ДИСКОМ», нужно было бы учесть и эту особенность структуры композитных материалов. Испытания следовало бы проводить в сравнении со сплавом БрХ1Цр марки CRM16X (Франция), структура которого аналогична двум другим испытываемым материалам. По информации фирмы «LE BRONZE INDUSTRIAL», электроды с волокнистой структурой вместе с необычно высокими механическими свойствами соответственно имеют и более высокую стойкость электродов [6]. Работа в этом направлении успешно проводилась и в России [9]. В результате комплексной термомеханической обработки удалось получить хромоциркониевую бронзу с условным пределом текучести до 650 МПа при 20 0С и до 500 МПа при 500 0С. Прутки для изготовления электродов с подобными свойствами выпускались и успешно эксплуатировались на ряде предприятий.

Рис. 7 Зависимость свойств материалов от объемного содержания в них упрочняющих оксидов (горячеэкструдированное состояние). Чертой отмечен наиболее популярный состав «МАГТ»

Рис. 8 Влияние степени холодной деформации на механические свойства и электросопротивление композита «МАГТ».

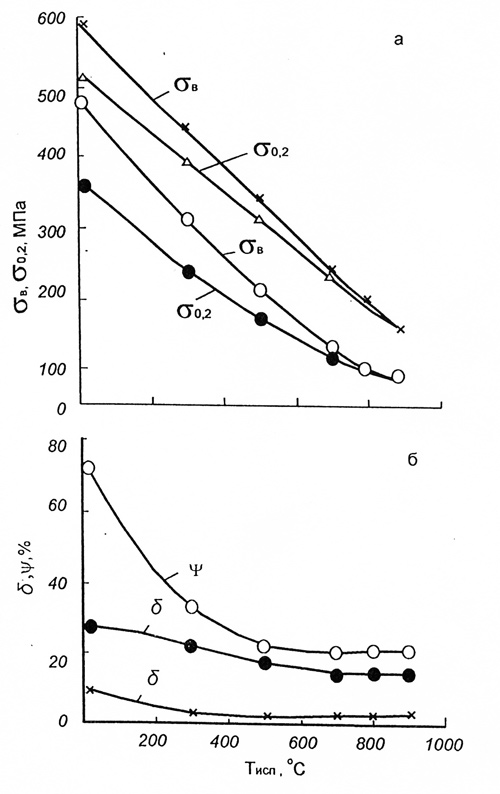

Рис. 9. Механические свойства «МАГТ» при повышенных температурах испытания:

o ? – горячеэкструдированное состояние; х ? – холоднодеформированное состояние

Проведенные сравнительные испытания отечественных и импортных электродов, в результате которых электроды «Glid Cop» и «ДИСКОМ» показали одинаково высокую работоспособность при определенном заданном энергетическом режиме контактной сварки, еще ни о чем не говорят. О других условиях испытаний практически ничего не сообщается. Мягкий или жесткий был режим сварки, с каким темпом она осуществлялась, с перерывом или непрерывно, односторонняя или двусторонняя была сварка, какова интенсивность охлаждения, что принималось за критерий оценки и т.д.? Ведь от режимов и условий сварки зависят вполне конкретные процессы, доминирующие на рабочих торцах электродов и определяющие их стойкость. В одних случаях это может быть ползучесть, контролируемая диффузией, в других наряду с ползучестью еще термическая и малоцикловая усталость или динамическая рекристаллизация, определяющая разупрочнение материала [6].

Таким образом, если учитывать большинство предприятий, где одним из решающих технологических процессов является контактная точечная сварка массовых изделий из низкоуглеродистой тонколистовой стали (0,50,8 мм), то наверняка найдутся изделия и режимы сварки, где электроды из дисперсноупрочненных композитных материалов будут в той или иной степени более работоспособны, чем выбранный электродный сплав БрХ1Цр. Но в большинстве случаев работоспособность и композитов, и электродных сплавов будет одинаковой и достаточно продолжительной.

Не все понятно и с соединением отдельных полуфабрикатов из композитных дисперсноупрочненных материалов в более крупные блоки посредством высокотемпературной пайки. Здесь следует еще раз отметить, что возможность использования такой пайки – важнейшее качество композитов в сравнении с металлическими сплавами любых основ. Но в соединенном пайкой блоке работоспособность (свойства) определяются уже свойствами не композита, а припоя. И в данном случае, кроме состава, структуры, температурной зависимости свойств композита, которые, будем надеяться, досконально известны его авторам, необходимо определиться с химическим составом припоя, температурным интервалом пайки, структурными особенностями и полным комплексом всех свойств, включая влияние припоя на состав переходных зон, их структуру и свойства, в том числе и необычные для припоев, например, электро и теплопроводность, износостойкость, коррозионная стойкость в паре с композитом и др. Так что и здесь предстоит кропотливая и профессиональная работа.

А.К. Николаев, профессор, д.т.н.

ОАО «Институт Цветметобработка»

Тел/факс (495)9511014

email: 951 10 14@gmail.com

Литература:

- Федотов А.В. Перспективы использования композитных материалов в машиностроении. // РИТМ. 2009, декабрь. С. 1113.

- Данелия Е.П., Розенберг В.М. Внутреннеокисленные сплавы. М.: Металлургия, 1978. 232 с.

- Быков Ю.М. Конструкционные наноматериалы. // Металлургия машиностроения. 2011, № 2. С. 2736.

- Николаев А.К. Дисперсионное твердение — эффективное направление синтеза конструкционных сплавов. // РИТМ. 2011, № 3. С. 3135.

- Розенберг В.М., Данелия Е.П., Иедлинская З.М., Николаев А.К. Сплавы на медной основе, упрочняемые дисперсными частицами. // «Научные исследования в области сплавов и обработки цветных металлов». Юбилейный Сборник науч. тр.

Инта «Гипроцветметобработка». М.: Металлургия. 1986 С. 5365. - Николаев А.К., Розенберг В.М. Сплавы для электродов контактной сварки. М.: Металлургия. 1978 — 95 с.

- Николаев А.К. Низколегированные медные сплавы. Особенности составов и технологии производства. // Цветные металлы. 2001, № 5. С. 8488.

- Шалунов Е.П. Жаро и износостойкие медные гранулированные композиционные материалы с механически синтезированными упрочняющими наночастицами ДИСКОМ и высокоресурсная продукция из них. // Нанотехника. 2007, № 1. С. 6978.

- Федякина Н.Н., Николаев А.К. Оптимизация режимов термомеханической обработки электродных сплавов. Сб. Науч. тр. инта «Гипроцветметобработка». М.: Металлургия. 1983. С. 2733.

<"