«Мы фокусируемся на разработке новых технологий и изделий, – рассказывает Дервард Смит (Durward Smith), Директор подразделения компании Magna в г.Аврора (Канада, провинция Онтарио). – Конкуренция на рынке автомобильных комплектующих всегда была сильной, а прошлый год был особенно тяжелым. Все компании, работающие на автомобильную промышленность, включая Magna, надеются сохранять свои капиталовложения любыми средствами. Поэтому наши программные продукты и производственные процессы должны работать настолько быстро, как это возможно, и тем самым мы сможем сохранить конкурентоспособность». Однако компания Magna приобрела PowerSHAPE и PowerMILL не только для того, чтобы сэкономить время и деньги, производя продукцию быстрее, качественнее и с меньшими затратами. Их основная цель заключалось в том, в чем как раз и преуспевает компания: освоение инновационных технологий.

«Мы делаем всё, начиная от прототипов и заканчивая инструментальной оснасткой, поэтому нам постоянно приходится решать широкий круг задач, – говорит руководитель конструкторского подразделения Magna Поль Миранда (Paul Miranda), главный вдохновитель и идеолог многих проектов компании. – При помощи PowerSHAPE и PowerMILL действительно можно выполнять любые изменения в изделии, например, если я планирую обрабатывать деталь на станке с ЧПУ, то я могу легко «зашить» любые отверстия и продлить поверхности. Также у меня есть возможность быстро передать результаты из PowerMILL в Vericut и убедиться, что управляющая программа не приведет ни к каким столкновениям и зарезам на реальном оборудовании».

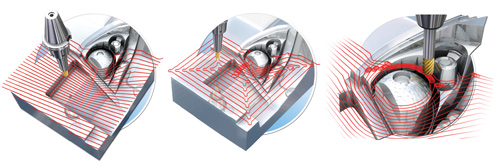

CAMсистема PowerMILL предлагает высокоэффективные средства разработки управляющих программ, позволяющие справиться с различными требованиями широкого спектра задач. «У вас есть возможность редактировать траектории на лету, – добавляет гн Миранда. – В прошлом я использовал несколько CAMсистем, но PowerMILL, безусловно, является самым быстрым и легким в использовании».

В процессе выполнения одного из недавних проектов гн Миранда высоко оценил возможности пятиосевой обработки в PowerMILL. Конструкторы заказчика попросили изготовить вместо двух деталей одну. Сотрудники компании Magna смогли сделать это при помощи PowerSHAPE и PowerMILL, улучшив изделие и сэкономив при этом деньги. «Вы можете только вообразить достигнутую нами стоимостную эффективность. Заказчик был очень доволен, когда мы смогли сделать вместо двух деталей одну», – добавил гн Миранда.

Гн Миранда также рад плодотворному сотрудничеству, которое наладилось за годы работы между компаниями Magna и Delcam. «Мы работаем очень тесно со специалистами Delcam, чтобы оснастить наши станки самыми эффективными постпроцессорами, – объясняет он. – Они всегда готовы нам помочь, и их помощь не ограничивается только телефонными звонками».

«Нас поддерживает лояльный и сильный партнер, придающий нам дополнительную уверенность, – добавляет руководитель отдела прототипирования Стэнли Томкзэк (Stanley Tomczak). – Если у нас возникнут какието проблемы, мы сможем быстро решить их вместе».

Тел. +7 499 3431537

www.delcam.ru

Полная видеоверсия

статьи доступна на сайте

www.delcam.tv/magna

www.delcam.tv/magna

"