Проблема получения глубоких отверстий малого диаметра, особенно в материалах с низким коэффициентом обрабатываемости резанием, является одной из основных технологических проблем в производстве аэрокосмической техники [1]. Глубокие отверстия применяются в качестве элементов системы охлаждения таких деталей, как лопатки турбин, детали горячей части двигателей, теплообменники, а также в деталях, предназначенных для впрыска топлива в камеру сгорания (различные виды форсунок). Суть этой проблемы заключается в том, что при получении обработкой резанием отверстий диаметром 0,1…3 мм в коррозионно-стойких, жаростойких и жаропрочных материалах с отношением длины к диаметру 5…50 технологическая надежность, связанная с вероятностью заклинивания или поломки осевого инструмента, невысока. Это повышает издержки производства за счет дополнительных операций извлечения инструмента или появления неисправимого брака. Для получения малых отверстий сверлением требуется специальное оборудование, при глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия, подводом смазочно-охлаждающей технологической среды, уводом оси.

Одним из перспективных и развивающихся альтернативных методов получения таких отверстий является электроэрозионная прошивка. Это бесконтактная обработка, исключающая брак детали вследствие поломки инструмента в отверстии. Скорость обработки зависит от теплофизических свойств материала и мало связана с его механическими характеристиками. Электроэрозионная прошивка обеспечивает возможность получения отверстий диаметром до 0,025 мм, с отношением длины к диаметру до 10–50, а в ряде случаев до 100 [2].

В новых конструкциях газотурбинных и жидкостно-реактивных двигателей используют детали и конструктивные элементы, для обработки которых требуются пяти- и шестикоординатные электроэрозионные прошивочные станки. Технологию и оборудование предлагают зарубежные компании: Winbro Group, Beaumont, MJ Technologies, Sarix SA, но стоимость импортных машин высока [3].

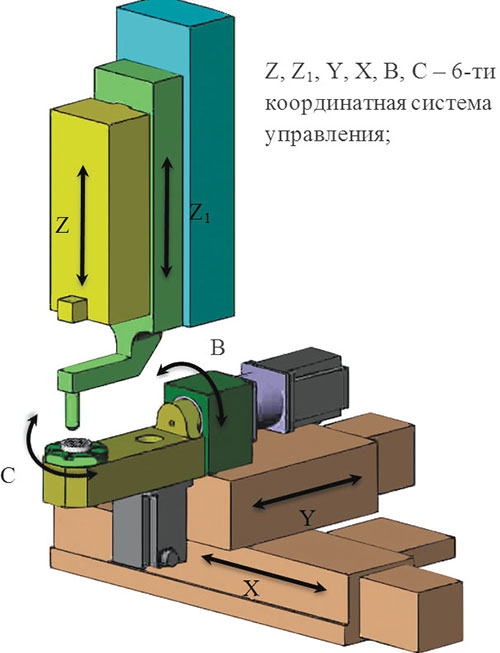

В развитие национальной стратегии импортозамещения на предприятии ФГУП «НПО «Техномаш» разработан, изготовлен и испытан 4–6-координтный электроэрозионный станок для прошивки отверстий малого диаметра ЭП-310 П (рис. 1, таблица 1).

а) б) в)

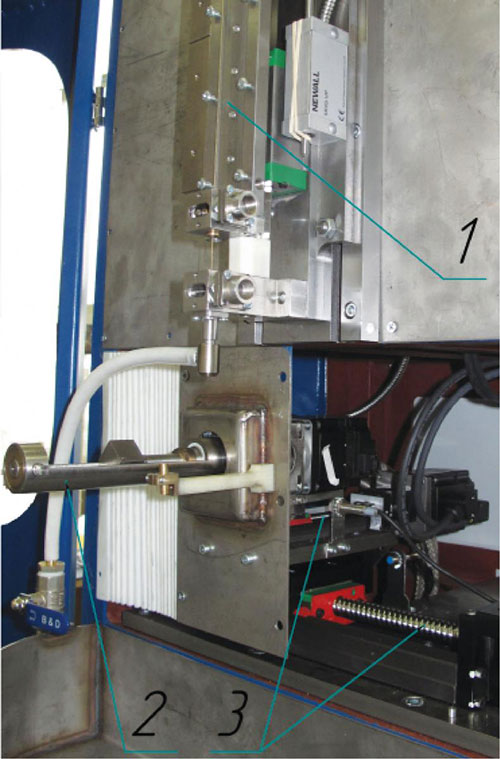

Рис. 1. Общий вид (а), основные оси (б) и зона обработки (в) станка ЭП-310 П.

Таблица 1 .

Технические характеристики станка ЭП-310 П

При проектировании станка использован модульный принцип, позволяющий на одной базе монтировать от 3 до 7 унифицированных координатных осей.

Станок предназначен для прошивки торцевых (расположенных как параллельно, так и под углом к оси детали) и тангенциальных отверстий малого диаметра в деталях типов «диск» и «цилиндр». В зависимости от исполнения делительный механизм выполняет функцию поворота вокруг оси Z (ось С) и (или) оси У (ось В).

Перемещение по осям X и Y обеспечивается сервоприводами с ШВП. В качестве приводного элемента для перемещения электрода-инструмента (ЭИ) (ось Z) используется линейный двигатель, который имеет точность перемещений на порядок выше обычных приводов и обеспечивает высокую скорость процесса эрозии благодаря осцилляции электрода-инструмента [2].

В станке ЭП310 П применен линейный привод SGLGW-30A080C и сервопривод управления SGDV-R90A15A фирмы YASKAWA. Для осей В и С — круговой привод SGMAV 02A и сервопривод управления SGDV-1R6A11A фирмы YASKAWA.

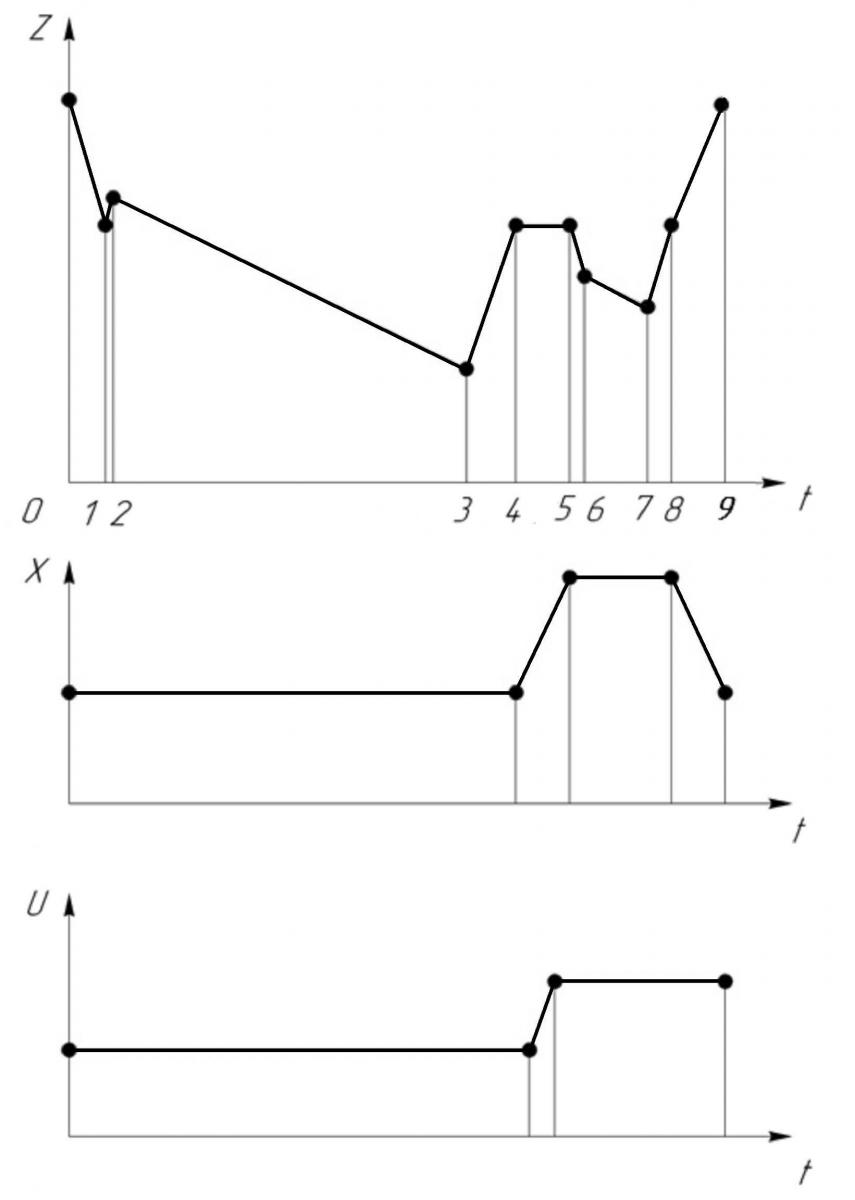

Циклограмма работы при обработке системы отверстий, расположенных на одной окружности детали типа «втулка» (У = consta) показана на рис. 2. На интервале времени 0–1–2 осуществляется касание электродом детали и отвод его на заданный начальный зазор. Участок 2–3 соответствует процессу прошивки отверстия. На участке 3–4 ЭИ выводится из отверстия и отводится на заданное расстояние от детали, затем на участке 4–5 осуществляется его перемещение по оси X в позицию правки. На этой позиции ЭИ подается на правильный диск (5–6–7), с него снимается заданный припуск и осуществляется отвод ЭИ в верхнее положение (7–8). Во время выстоя ЭИ по оси Z (8–9) рабочая головка, перемещаясь по оси Х, возвращается на рабочую позицию. На участке выстоя ЭИ (4–5) обрабатываемая деталь поворачивается по оси В, и по возвращении ЭИ в рабочую позицию цикл повторяется.

Рис. 2. Циклограмма работы станка ЭП-310П.

При необходимости изготовления нескольких рядов отверстий вдоль оси детали в циклограмму вводят перемещение по оси У на расстояние, равное шагу между рядами.

Прошивку отверстий под углом к оси осуществляют путем установки изделия на столик (рис. 1, б), наклона его оси на заданный угол с помощью координаты В и последующего деления с применением координаты С. Использование осей В и С позволяет также фрезеровать конус в торце изделия стержневым электродом-инструментом.

Использование сменной навесной вращающейся головки позволяет выполнять операции электроэрозионного фрезерования с получением 3D-полостей в малогабаритных деталях или узких фигурных пазах.

Электроэрозионная головка станка обладает адаптивной функцией поддержания заданного межэлектродного промежутка. Зажим ЭИ осуществляется электромагнитами либо пневматическими зажимами. Зажимы работают попеременно, что позволяет перехватывать ЭИ, то есть, компенсировать износ инструмента и при необходимости использовать ЭИ, подаваемый из бухты.

Станок оснащён автономным баком на 40 литров и замкнутой системой водоподготовки, обеспечивающей очистку рабочей жидкости от шлама.

Рис. 3. Тангенциальные отверстия.

Таким образом, электроэрозионный станок ЭП-310 П обеспечивает широкий спектр операций и переходов при изготовлении систем малых отверстий различной формы и сечения. В дисковых и цилиндрических деталях он способен конкурировать по производительности и качеству с зарубежными станками при отпускной цене примерно в 2 раза ниже. Станок адаптирован для масштабирования и изменения массогабаритных размеров при ориентировании на детали иных габаритов и может обеспечиваться различными опциями по необходимости (число осей, вращение инструмента, прокачка рабочей жидкости через тело трубчатого инструмента). На основе результатов проведенных в организации НИР базовая модель станка может быть использована для создания интегрированных станочных систем для комбинированной обработки: электроэрозионно-электрохимической, электроэрозионно-ультразвуковой, электрохимико-ультразвуковой.

А. Н. Королев, Б. П. Саушкин

ФГУП "НПО "Техномаш"

Литература

- Наукоемкие технологии машиностроительного производства. Физико-химические методы и технологии./Под ред. Б. П. Саушкина – М.: Издательство Форум. 2013. 928 с.

- Электроэрозионная обработка изделий авиационно-космической техники./Под ред. Б. П. Саушкина.– М.: Изд-во МГТУ им. Н. Баумана. 2010. – 437 c.

- Саушкин Б. П. Электроэрозионная обработка: состояние и перспективы. Ч. 2. Прошивка отверстий./Ритм, 2012, № 9.– С. 20–24.

"