Основным приоритетом работы нашей компании на рынке как раз и является выбор и правильное предложение техпроцессов заказчику.

Очень гордимся, если удается предложить свежее решение, о котором технологи предприятий и не думали в силу банальной привычки — «не один десяток лет деталь делаем, что там можно новое придумать?». Зачастую техпроцесс на предприятии внедрялся отраслевым институтом, опираясь на возможности и опыт предыдущих лет. За эти десятилетия произошел существенный скачок в развитии станочного оборудования и инструмента.

Каждое успешное внедрение новой технологии на предприятии позволяет зарекомендовать компанию ООО «Альянс» как надежного партнера и иметь возможность долгосрочных отношений.

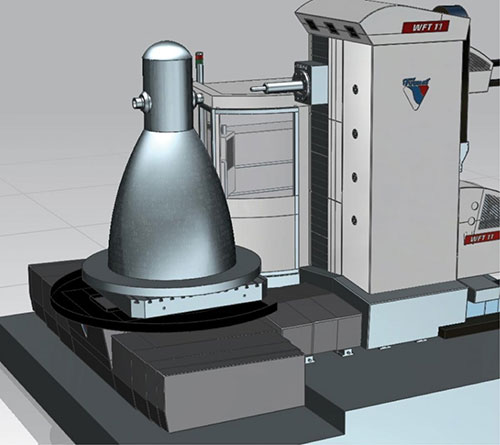

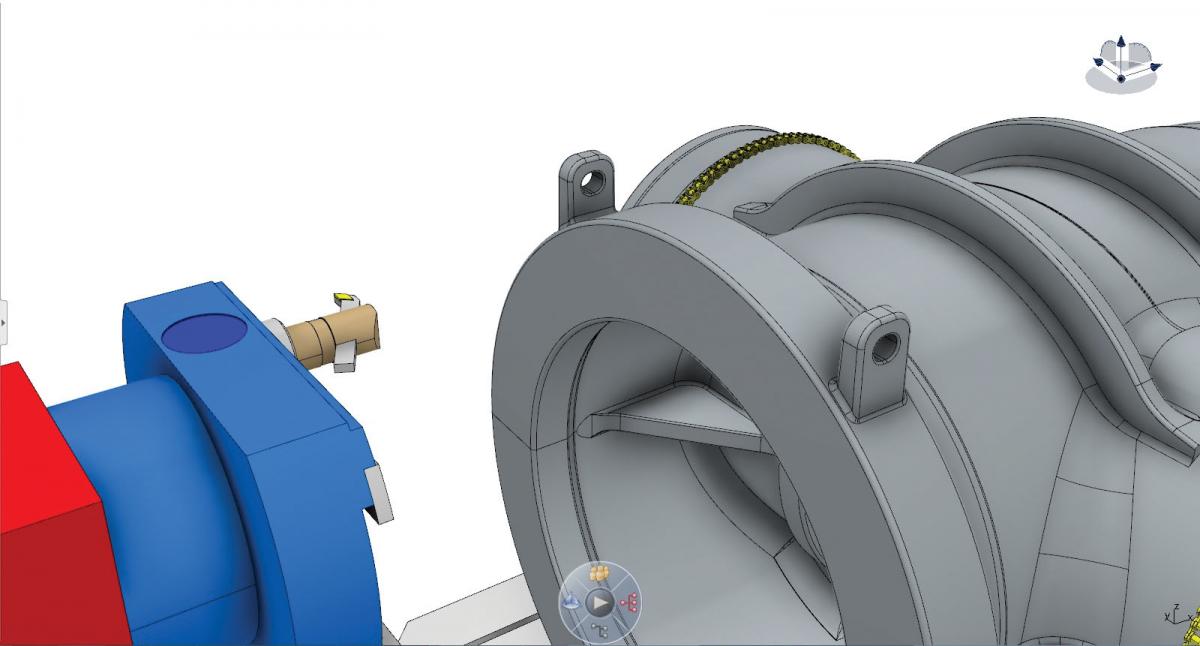

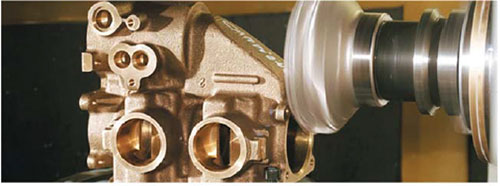

Примером может случить технология обработки цапф детали камера сгорания ракетного двигателя, изготовляемого на ОАО «Протон-ПМ». Внедрение современной технологии позволило предприятию ОАО «Протон-ПМ» уйти от обработки детали на универсальном станке и перестать быть привязанным к квалификации рабочего расточника. Повысилась точность и повторяемость размеров, форма поверхностей и их взаимное расположение.

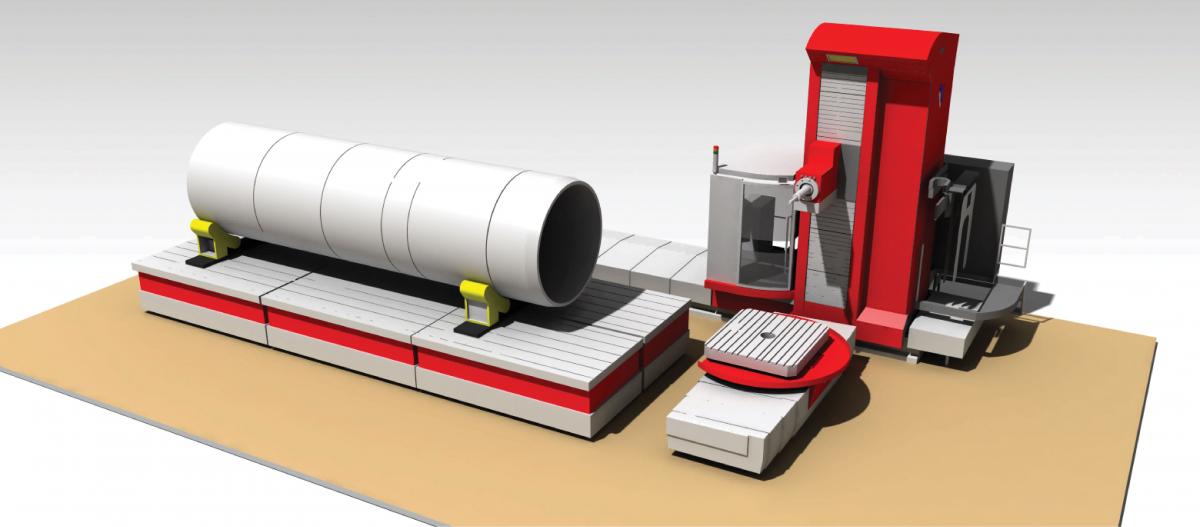

Компания ООО «Альянс» разработала технологию обработки деталей реакторов для НПЗ. Основная концепция технологии заключается в универсальности станка, его быстрой переналадке на различные типы крупногабаритных деталей. Станок обеспечивает комплексную обработку деталей реакторов и других деталей нефтегазового и химического машиностроения. На плитном настиле станка существует возможность быстрого монтажа и подключения поворотных роликовых опор. Такая технология существенно расширяет технологические возможности оборудования, экономит производственные площади. Снижаются потери времени на переналадку станка. Высокая стоимость изделия быстро окупает затраты на приобретение нового оборудования и технологии.

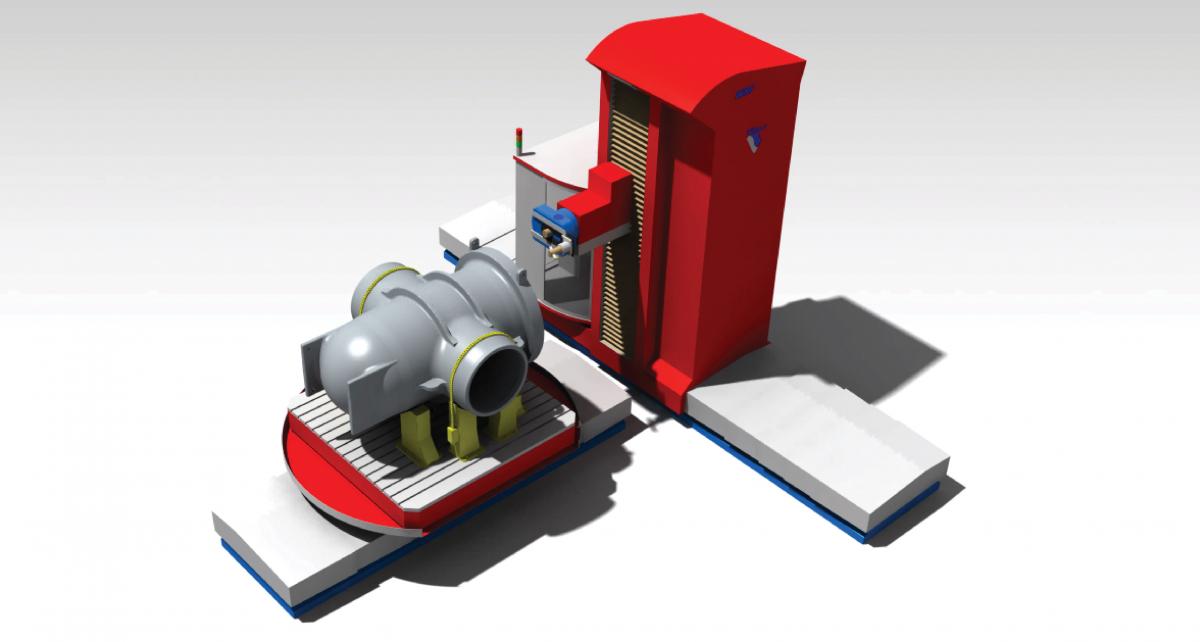

Компания ООО «Альянс» разработала технологии обработки тяжелой нефтегазовой арматуры: технологию расточки корпусов и обработки шиберных пазов, технологию глубокого сверления в трубных досках, в том числе пакетное сверление отверстий в трубных досках.

Компания ООО «Альянс» всегда готова вдумчиво подойти к задачам своих партнеров, провести анализ текущего техпроцесса и предложить качественные решения ваших производственных задач.

Революция в технологии

Компания «Порта солюшионс» разработала и выпускает многошпиндельные фрезерные станки под названием Multicentr: станки выпускаются в 3-х и 5-ти шпиндельном исполнении, в нескольких типоразмерах. Концепция станка заключается в той самой золотой середине между обычным одношпиндельным и многошпиндельным агрегатным станком. Рассмотрим пример 3-х шпиндельного станка мультицентр и сравним некоторые его параметры с обычным горизонтально фрезерным станком с ЧПУ:

1) одновременная обработка тремя шпинделями — производительность равная трем станкам (иногда выше за счет сокращения ТПЗ);

2) занимаемая площадь в 3 раза меньше — за счет расположения трех шпинделей на одной станине в едином кожухе, а три фрезерных станка занимают площадь сами по себе, требуют площади под транспортеры стружки, станции внутреннего подвода сож и, наконец, нужна немалая площадь между станками под их обслуживание;

3) экономия электроэнергии составляет 2–2,5 раза. Это

стало возможным за счет использования одного электрошкафа, одной гидростанции, одного транспортера стружки, одной станции СОЖ и прочее;

4) станок обслуживается одним оператором, а это 33 % времени специалиста, обслуживающего три станка. В высвобожденное время оператор может производить другую работу, например измерение детали;

5) высокая повторяемость деталей за счет того, что они были изготовлены в едином процессе, а не на трех независимых друг от друга станках;

6) количество применяемой оснастки в два и более раза ниже по сравнению с палетной системой, где на каждую палету нужно свое приспособление;

7) удобно применять гидрозажимы, так как поворотные столы на мультицентре в отличии от паллет не снимаются со станка при смене, что в свою очередь повышает точность и ресурс поворотных столов.

Особенно стоит подчеркнуть, что трехшпиндельный станок «Мультицентр» с размерами обработки 300х300х300 мм сконструирован с такими габаритами, чтобы поместиться в стандартную грузовую машину. То есть выгрузил станок, выставил его по уровню, установил транспортер, включил и работай, — дополнительная сборка не требуется.

С серийной деталью все понятно. А что, если на предприятии нет больших серий? Есть небольшие серии разных изделий, состоящих из разных деталей. В таком случае вновь стоит обратить внимание на «Мультицентр». Трехшпиндельный станок позволяет без потери производительности делать одновременно четыре различные детали. Почему четыре? У станка четыре независимых поворотных стола. Пока три детали находятся в обработке, мы меняем четвертую. И для станка «Мультицентр» не имеет значения, какая из четырех деталей попала на шпиндель, — он обработает ее по требуемой программе. А это уже одновременная обработка комплекта деталей. И только одним оператором!!! С переналадкой в ОДНУ минуту!!!

Стоит отдельно отметить, что программирование станка «Multicentr» мало чем отличается от программирования фрезерных центров, так как на нём все три шпинделя управляются, программируются и работают независимо друг от друга, при этом у каждого шпинделя свой магазин инструментов, доступ к каждому отдельному магазину (будь то внешний осмотр инструмента или полная его замена, добавление нового) возможен в процессе работы станка. Также немаловажно отметить, что обслуживание станка и его профилактика не доставят больших неудобств, так как доступ к рабочим частям станка максимально облегчён, а при производстве станка применяются комплектующие от ведущих мировых производителей. Кроме этого, при необходимости ремонта или обслуживания одного из шпинделей останавливать оставшиеся два шпинделя нет необходимости, этот шпиндель просто исключается из обработки и ЧПУ станка учитывает это.

ООО «Альянс»

+7 (495) 741-59-15

info@stankialiance.ru

www.stankialiance.ru

"