В российской промышленности сейчас применяется упрощенный подход к техперевооружению предприятий, когда сложная задача разбивается на ряд простых, где фрагментарно решаются проблемы совершенствования технологий, обновления средств оснащения, IT-развития, организации менеджмента и других локальных направлений деятельности. При этом каждое направление вынужденно развивается по своим законам и трендам, часто входя в противоречия или несоответствия с взаимодействующими процессами предприятия. Такой способ технологической модернизации не может быть эффективным для производственно-технологической базы, функционирующей как единая система. Недостатки такого подхода описывались в статье [1], где показано, что многоплановая задача развития корпоративных бизнес-систем исполнения контрактов и ГОЗ требует в сфере ОПК и высокотехнологичного машиностроения комплексного подхода. Для этого формируются программы технологического и инновационного развития предприятий.

Хотя интеллектуальные экспертные услуги сейчас актуальны, востребованы и популяризируются в инженерной и бизнес-практике, но обоснованную методологию их применения мало кто предлагает [2]. Наш подход основан на принципе: «В первую очередь важно не КАК (по техникам и методикам) применять технологический аудит, а ЗАЧЕМ и с какой целью?». Поэтому сначала определяются задачи техперевооружения, а затем выбирается наиболее правильный способ обследования для формирования программы развития предприятия/холдинга [3,4,5].

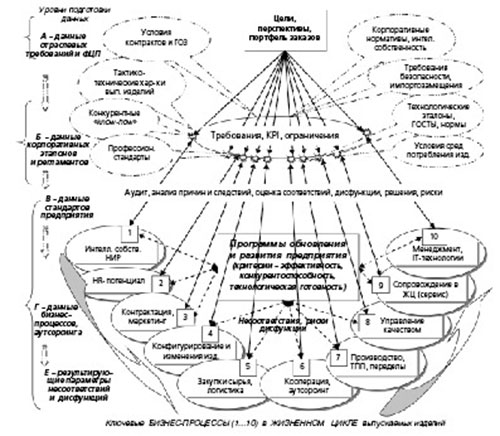

На рис. 1 показан апробированный алгоритм целеориентированного формирования программ обновления российских предприятий, выпускающих машинотехническую продукцию. Схема включает компоненты 3-х уровней: нижележащий базис — ключевые бизнес-процессы жизненного цикла (ЖЦ), средний уровень в виде отраслевых эталонов/нормативов/ограничений и вышестоящие цели. Инструментарием поиска несоответствий и дисфункций в деятельности бизнес-системы предприятия является технологический аудит и бизнес-анализ, а результатами — техническое задание на проектные решения и концепция программы развития, учитывающие критерии конкурентоспособности, эффективности и технологической готовности.

Рис. 1. Целеориентированный алгоритм формирования Программ развития машиностроительных предприятий.

Требуемый набор новых средств оснащения и инструментариев модернизируемого производства и др. в бизнес-системе предприятия может быть сформирован наукоемкими процедурами, устанавливающими связи между заданными «сверху» требованиями «А», целевыми показателями деятельности корпорации «Б», проектными параметрами и стандартами предприятия «В» и фактическим состоянием «Г» существующей производственно-технологической базой, реальными бизнес-процессами и трудовыми ресурсами. Установленные связи «А»-«Б»-«В»-«Г» позволяют выявлять параметры рассогласований типа «Е», чтобы обоснованно решать сложную задачу формирования планов системного обновления и развития предприятий. Реализация обозначенных задач осуществляется в обратном порядке их приоритетности: от более простых и достижимых решений (готовности, эффективности) к сложным требованиям конкурентоспособности.

Таким образом, программа развития отражает комплекс мероприятий, устраняющих выявленные несоответствия и является уникальной для конкретного предприятия с учетом особенностей и фактического состояния его производственно-технологической базы. Минимальным требованием для Программы является вывод потенциала производственной базы и трудовых ресурсов предприятия на требуемый уровень технологической готовности к исполнению портфеля госзаказов в долгосрочной перспективе. Из вышеописанного следует, что разработка программ развития требует специализации и поэтапной подготовки информации:

1. Концептуальные данные о долгосрочных перспективах организации в рамках ФЦП (целеполагающие данные федерального и отраслевого уровня).

2. Корпоративные нормативы, технологические эталоны, технические регламенты и корпоративные ограничения (данные управляющих структур корпораций/холдингов).

3. Данные о современных технологических решениях конкурирующих организаций и подходах отраслевого развития (данные маркетинга предприятий и отраслевых know-how).

4. Результаты документированной экспертизы о фактическом состоянии производственно-технологической базы и бизнес-системы обследуемой организации (данные аудита).

5. Результирующие данные анализа о выявленных и формализованных параметрах несоответствий, дисфункций и рисков.

Данные п. п. 1,2,3 ставят перед вышестоящими отраслевыми структурами и корпораций, в т. ч. маркетинговыми службами предприятий, актуальную задачу формирования ограничительных требований, технологических эталонов и технических регламентов, являющихся целевыми ориентирами для подконтрольных предприятий. Если такие данные отсутствуют, то разработчик программ вынужден самостоятельно проводить исследования, что снижает качество программ и удорожает их подготовку. При таком подходе всегда есть риски ошибок в учете особенностей и know-how, недооценка внешними экспертами специфики отраслевого развития.

Применяемая некоторыми отраслевыми технологическими центрами методика расчета рейтинга подразделений на основе технологических индикаторов не несет в себе серьезной практической основы. Причина — отсутствует база сравнения данного предприятия с производственно-технологическими решениями конкурентов, отраслевыми требованиями и эталонами.

Примером прозрачного алгоритма установления соответствий является требование к классу прецизионности создаваемой машины (ее техническому уровню и качеству) и точности обработки деталей, из которых она собирается. Если предприятие не имеет станков, обеспечивающих микронную точность обработки по 3–5 квалитету ISO, то из таких деталей не может быть собрана трансмиссия, работающая по высокому классу экологических и шумовых стандартов ISO. Здесь имеется прямая и однородная связь «точность элемента — прецизионность машины». Поэтому достаточно просто спроецировать прямые критериальные связи на станкопарк, средства измерения и квалификацию инженерного персонала, обслуживающего технологическое оборудование. Аналогичные прямые связи имеет критерий «надежность элемента-надежность машины», зависящий от качества закупаемого сырья, поставляемых от смежников комплектующих. Однако гораздо труднее установить разнородные связи функциональных параметров выпускаемых изделий с организованностью и отлаженностью бизнес-процессов обеспечивающего характера: складской логистикой, управлением качеством, конфигурированием контрактованных изделий, сервис-поддержкой и др. Здесь, по большому счету, требуется наукоемкое моделирование всей бизнес-системы предприятия и выявление критериев моделей «As Is» и «To Be». Может, многим покажется этот алгоритм усложненным, но простых решений здесь не бывает, поскольку цена вопроса слишком высока.

Отметим, что аудит и проект модернизации во времени разнесены и разграничены по глубине проработки решений. Внешний аудит ориентирован на инвентаризацию действующей инфраструктуры, разработку концептуальных предложений и технического задания для проекта обновления (дорожной карты модернизации), тогда как сам проект должен выполняться специализированными проектными организациями максимально детально, опираясь на данные проведенного аудита и подготовленных при этом решений.

Востребованность и параметризация услуг аудита на рынке

Рыночные условия хозяйствования и отраслевые регламенты вынуждают предприятия формировать конкурсные документы для проведения технологической модернизации. Анализ множества тендерных извещений по широкому спектру промышленного рынка B2B показал, что большинство предприятий, приступая к производственно-технологическому обновлению, плохо себе представляют не только конечные цели этой многоплановой работы, но способы ее достижения, ориентируясь на неадекватный в российской промышленности зарубежный инструментарий. В качестве примера проведем анализ противоречивого содержания технического задания (ТЗ) объявленного конкурса на проведение технологического аудита одного оборонного предприятия. В ТЗ предлагается провести анализ производственных процессов для оценки резервов повышения производительности труда на 30% путем решения следующих проблем:

- снижение простоев и ожиданий;

- анализ запасов незавершенного производства, готовой продукции;

- анализ брака и возвратов на доработку;

- оценка отклонений от стандартов, скрываемость проблем;

- анализ причин низкой самодисциплины у работников;

- анализ культуры производства;

- обоснованность времени выполнения заказов;

- анализ заводской логистики;

- оценка производительности труда персонала и оборудования.

Конечным результатом должен стать проект Программы развития производственной системы предприятия. При этом заказчик ограничивает поиск проектных решений зарубежными методиками развития производственных систем (Lean, Хосин Канри, Кайдзен и др.), что не только противоречит требованиям импортозамещения и технологической безопасности оборонных предприятий РФ, но и не может полноценно решить поставленную задачу. Кроме того, в рамках реализации проекта заказчиком предлагается обучить местных специалистов зарубежным методикам экспертизы для их последующего использования при формировании планов перспективного развития предприятия. Это усугубляет проблему формирования обоснованной Программы развития, так как такая задача категорически не может решаться малоопытными учениками. Тренинг является самостоятельным проектом.

Жестко поставленная в ТЗ задача повышения производительности труда в производственных системах не является в настоящее время актуальной, так как она зачастую противоречит требованиям качества и надежности изделий в производимом масштабе выпуска, который может изменяться [2,4]. При этом параметризация этого показателя 30 процентами выглядит надуманной, потому как не основывается на данных перспективного портфеля заказов и возможностях производственных мощностей. Заданный перечень задач ограничивает возможности формирования сбалансированной Программы развития оборонного предприятия, учитывающей весь комплекс бизнес-процессов жизненного цикла изделий по критериям эффективности, конкурентоспособности и технологической готовности к исполнению ГОЗ.

Отметим, что апробированная отечественная методика подготовки программ обновления и развития не противоречит, а дополняется в соответствующих разделах передовыми зарубежными подходами, но при этом строго ориентирована на отечественные решения технологического консалтинга и IT-внедрений в ОПК. Кроме того, заявленная заказчиком цена упомянутого конкурса столь низка, что не стимулирует претендентов-исполнителей к участию в тендере. Такая практика заказа услуг производственного аудита является типичной в ОПК и машиностроении, что требует коррекции. Занижение ценности услуг аудита исходит из двух причин: непонимания важности корректно сформированного ТЗ и иллюзий легкого получения качественных консалтинговых услуг на рынке. Неготовность отечественного менеджмента предприятий адекватно оценивать услуги аудита носит признаки системной проблемы, не позволяющей эффективно продвигать модернизацию и техперевооружение в РФ.

В рамках деятельности системного интегратора по перевооружению предприятий ОПК ОАО «Станкопром» хотелось бы видеть координационную работу по подготовке ТЗ на тендеры по производственно-технологической тематике, независимую экспертизу на предмет инновационности и соответствия интересам ГОЗ. Возможно, для этих целей необходимо создать квалифицированный экспертный совет.

Цена модернизации и тарификация услуг аудита

Требования к качеству выпускаемой продукции непрерывно растут, поэтому современные рыночные тренды таковы: чтобы быть конкурентоспособными и стабильно держать нишу рынка, предприятиям необходимо постоянно обновлять технический уровень выпускаемых изделий без существенного увеличения цены для потребителей. Это вынуждает предприятия искать «инновационные» пути снижения производственных издержек на всех стадиях жизненного цикла выпускаемых изделий.

Важно найти наименее затратные формы проведения технологической модернизации, действуя превентивно, применяя систему планирования и управления ресурсами на разных стадиях жизнедеятельности предприятия. Некоторые аспекты целеполагающего подхода с учетом рейтингов производственных переделов описаны в [5].

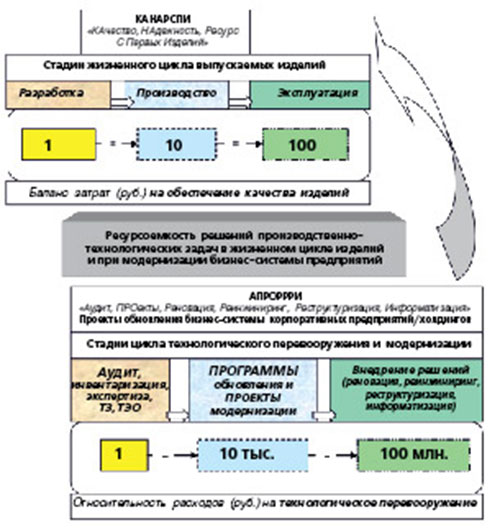

Известное соотношение 1:10:100 системы КАНАРСПИ («КАчество, НАдежность, Ресурс С Первых Изделий») означает, что одного и того же полезного эффекта от изделия можно достичь, оперируя разновеликими ресурсами на соответствующих стадиях жизненного цикла изделий — проектирования, производства и эксплуатации (рис. 2). При обеспечении того же качества пропорции финансовых вложений различаются на порядки: один и тот же эффект достигается, затрачивая 100 р. на этапе эксплуатации (сервис, ремонт) или 10 р. — на этапе производства (более качественная комплектация и сборка), или 1 рубль — на этапе его проектирования (лучшее продумывание конструкции и проработка технологии изготовления изделия).

По аналогии предложим рассмотреть систему АПРОРРРИ («Аудит, ПРОграммы, Реновация, Реинжиниринг, Реструктуризация, Информатизация») для технологического обновления предприятий/холдингов, где вложение средств несравненно выше и исчисляется тысячами и миллионами рублей. Вызывает непонимание решения заказчиков, экономящих на самых дешевых первичных фазах подготовки Программ (аудит, экспертиза…), будто такие планы и техническое задание на проекты могут быть разработаны типовым образом любой инженерной группой. Напомним, что в советский период такие Программы разрабатывались специализированными отраслевыми НИИ. Как известно, ошибки, допущенные в проекте, могут быть нивелированы только многократными издержками на более поздних стадиях при реализации и внедрении решений. Сформулируем закономерную «превентивность модернизации»: при управлении качеством изделий и обеспечения технологической готовности предприятий внедрение мер на более ранних стадиях жизненного цикла потребуют существенно меньших ресурсов для достижения конечных целей. Чтобы обеспечить «дешевую превентивность», в задачах модернизации необходимо заранее планировать комплексы мероприятий, используя современные методы аналитического прогнозирования, концептуального планирования, развития технической подготовки производства и разработки IT-средств поддержки управленческих решений под предприятие. Для этого на предприятиях должны быть созданы специализированные инженерно-технические аналитические центры и привлекаться внешние аудиторы самой высокой квалификации.

Рис. 2. Относительный баланс расходов для достижения одинакового эффекта на разных стадиях решения производственно-технологических задач.

На рис. 2 представлены сравнительные параметры издержек для решения задач управления качеством и технологической модернизации. Принцип «Я слишком беден, чтобы носить дешевую обувь» здесь актуален как никогда, особенно когда цена физического техперевооружения исчисляется сотнями миллионов. Нельзя экономить на первичных интеллектуальных фазах подготовки проектов и планов обновления, проводя технологический аудит и формируя объективные документированные данные для программ развития. Даже незначительные погрешности в качестве подготовки данных о фактическом состоянии предприятий легко могут увести вектор обновления далеко за границы финансовых возможностей предприятий, не отражаясь на технологической конкурентоспособности.

Законы технологии машиностроения известны: «железо» и «интеллект» в бизнес-системах предприятий технологически взаимосвязаны с приоритетом последнего; создание гармоничного баланса hard-оснащения и soft-поддержки могут выработать только квалифицированные специалисты на аудитно-проектных стадиях планирования техперевооружения предприятий. Оценивая ценовую статистику услуг инжиниринга в конкурсных документах объявленных предприятиями B2B-тендеров 2013–14 гг. по проектам модернизации вызывают удивление цены, которые готовы платить заказчики за внешний аудит для подготовки программ развития предприятий — цифры колеблются от 200 тыс. руб. до 400 тыс. рублей. Здесь можно только привести известный тезис: «Скупой платит дважды»! Наш опыт реализации модернизационных проектов в ОПК свидетельствует о том, что для формирования объективного комплекса данных о бизнес-системе типового промышленного предприятия адекватные суммы для независимого технологического аудита должны быть в 3–8 раз выше при 3-хмесячных сроках его проведения. В результате российская промышленность продолжает стагнировать — при вложенных уже достаточно больших госинвестициях и закупках множества дорогой станочной техники не наблюдается производственного развития и требуемого уровня технологической готовности на многих отечественных предприятиях.

Выводы: 1. Превентивные модернизационные мероприятия (технологический аудит и бизнес-анализ) являются залогом снижения издержек на техперевооружение. Качество проектных решений определяется достоверностью полученных данных о фактическом состоянии производственной инфраструктуры предприятия. Качество найденных решений значительно повышает эффективность использования государственных инвестиций в техперевооружение ОПК и машиностроение.

2. Важнейшей задачей технологического развития является нахождение баланса между существующими и потенциальными возможностями предприятий. Формируемые экспертами-аудиторами основные положения Программ обновления предприятий должны быть нацелены на конкурентоспособность, эффективность и технологическую готовность. Основными факторами сравнения данных «на соответствия» являются целевые ориентиры в виде нормативов, регламентов и эталонов, относительно которых оценивается инфраструктура и потенциал существующей бизнес-системы предприятия/холдинга. Программы обновления и развития предприятий являются комплексом мер, устраняющим выявленные дисфункции и формирующим перспективы стабильной деятельности и конкурентоспособности.

3. Задача подготовки программ технологического развития предприятий/холдингов является наукоемкой и может быть решена специалистами высокого класса, владеющими специальными методиками и опытом производственного аудита и бизнес-консалтинга в ОПК.

4.Сложившаяся на рынке консалтинговых услуг практика низких цен на технологический аудит является ошибочной и отражает непонимание менеджментом предприятий важности фаз подготовки планов техперевооружения как залога высокого качества модернизационных решений и минимизации затрачиваемых на это ресурсов.

5. Необходима централизованная (в рамках отраслей/корпораций) координация работ по подготовке технических заданий на технологическое обновление предприятий ОПК, независимая профессиональная экспертиза конкурсных документов.

В. М. Макаров — д. т.н.

директор Департамента технического аудита

компании «С. А. Партнерство», v.makarov@sapart.ru

С.В. Лукина — д. т.н.

федеральный научно-технический эксперт РИНКЦЭ

lukina_sv@mail.ru

Литература

- Макаров В.М., Лукина С.В. Наукоемкий инжиниринг в задачах техперевооружения. — Ритм, № 8, 2013 с. 16–20

- Макаров В.М., Лукина С.В. Автоматизация как метод эффективного техперевооружения предприятий. — Ритм, № 6, 2012

- Макаров В.М. Техаудит как инструмент инновационного развития предприятий. — Ритм, № 10, 2012

- Фролов Е. Б. Эффективное управление производством. — Ритм, № 10, 2013.

- Макаров В. М. Савинов Ю. И. Технологический контроллинг — ключевой фактор модернизации производств. — Ритм, № 4, 2013.

"