Какую технологию резки металла выбрать как наилучшую: плазменную, кислородную, лазерную или водоструйную с использованием абразивного материала? Не всегда на этот вопрос есть простой и однозначный ответ.

В действительности ни один из процессов резки листового металла не является идеальным с точки зрения возможностей, которые бы позволили обеспечить соответствие всем требованиям резки. Для каждого процесса есть своя ниша, которая определяется такими характеристиками, как диапазон толщины материала для резки, преимущества по допустимым отклонениям параметров детали, а также преимущества с точки зрения структуры металла или абсолютной скорости/производительности.

Компания Hypertherm разрабатывает и внедряет в своих продуктах три из четырех основных процессов резки листового металла, которые используются в различных отраслях промышленности.

ХАРАКТЕРИСТИКИ ПРОЦЕССА

Ниже приводится описание атрибутов процесса резки, которые часто имеют важное значение для металлообрабатывающих предприятий или мастерских.

• Капитальные затраты на оборудование

Чтобы обеспечить максимальную эффективность процессов резки, требуется относительно сложное оборудование с ЧПУ и контролем загазованности, а также пакеты программного обеспечения САПР и АСУТПП. Однако в зависимости от конкретного процесса эти требования могут быть разными. Например, системы управления перемещением на лазерах разработаны с тем, чтобы при резке тонкого листового металла на очень высоких скоростях обеспечить требуемую точность, которая существенно выше, чем в аппаратах водоструйной или кислородной резки, работающих на гораздо более низких скоростях. Эти требования напрямую, и зачастую, существенно влияют на разницу в капитальных затратах на оборудование разных технологий.

• Стоимость резки на деталь или на метр

В расчет этого показателя должна входить стоимость расходных деталей (детали для работы с газом, сопла, электроды, абразив [гранатовый песок] и т. д.), стоимость вспомогательных факторов производства (электричество, вода) и т. д. В некоторых случаях в расчет этого показателя включается амортизированная стоимость, а также стоимость труда (например, стоимость загрузки новых листов или разгрузки вырезанных деталей и отходов). При сравнении показателей относительной стоимости резки необходимо убедиться, что для каждой системы используются одинаковые входные данные. Затраты на резку должны рассчитываться на метр или на деталь, а не на час, поскольку это позволяет нивелировать влияние преимуществ в скорости, характерных для некоторых процессов и материалов. При преимуществах в скорости показатель стоимости резки на метр будет существенно ниже.

• Простота использования

Эта характеристика имеет большое значение для программного обеспечения (особенно АСУТПП), а также для возможностей управления ЧПУ. Наилучшие современные технологические системы позволяют операторам освоить их за сравнительно короткие сроки. Кроме того, в них реализованы технологические наработки, что сводит к минимуму необходимость экспертного опыта у операторов. Сложно дать количественную оценку этим преимуществам, однако при внедрении сложных систем на производственном участке этот фактор необходимо учесть.

• Производительность

Под производительностью (часто используется термин «выход продукции») подразумевается количество деталей, которые вырезаны в соответствии с техническими характеристиками на момент окончания рабочей смены. Производительность или скорость резки — это главный фактор, от которого зависит реальная стоимость резки в расчете на деталь. В некоторых случаях, понизив точность (требования по точности могут быть более жесткими, чем это необходимо) и выбрав соответствующий процесс, можно обеспечить существенное сокращение затрат и повысить количество производимых в единицу времени деталей.

• Точность вырезаемых деталей

Существует целый ряд способов измерить точность широкого диапазона деталей, которые производятся при изготовлении металлоконструкций. Зачастую для внешних контуров деталей применяются менее жесткие допуски по сравнению с внутренними, такими как отверстия. Кроме того, часто измеряется только верхняя поверхность детали, а нижняя (отклонение кромок от перпендикулярности) может быть значительно меньше или больше в размере. Для простоты здесь будут использоваться отклонения от допуска в ту или иную сторону в отношении верхней поверхности детали, а также ссылка на скос кромок для каждого процесса.

• Качество кромок и воздействия на металлургические характеристики

Все эти процессы по-разному отражаются на металлургических характеристиках краев среза, что, в свою очередь, влияет на обрабатываемость материалов резкой, формообразование и свариваемость.

• Требования к сервисному и техническому обслуживанию

В некоторых расчетах долгосрочных эксплуатационных затрат для каждой формы этих систем важно учесть необходимость технического обслуживания, а также уровень навыков, необходимый для его выполнения.

СРАВНЕНИЕ ПРОЦЕССОВ

Здесь приводится краткое описание каждого из процессов. Исключительно в целях сравнения будут рассчитаны полные капитальные затраты на систему. Это будет конечная стоимость готовой к эксплуатации системы в производственном цехе с участком для резки 1,5 x 3 м, машиной с ЧПУ промышленного класса (не для начального уровня и не для машин легкого цикла работы) и программным обеспечением САПР/АСУТПП. Приведенные показатели предназначены исключительно для приблизительных сравнений. При этом необходимо принять во внимание тот факт, что для некоторых систем требуются более сложные и точные ЧПУ, чем для других. Это обстоятельство будет влиять на цену.

Кислородная резка

Процесс кислородной резки — простейший из обсуждаемых. В нем для нагрева стали до температуры воспламенения около 1430°C используется горючий газ. По достижении такой температуры (предварительный нагрев) происходит пуск струи чистого кислорода, которая вступает в экзотермическую реакцию с горячей сталью, быстро сжигая ее в зоне реза. Кислородный процесс можно использовать только для резки низкоуглеродистой стали. Наилучшие результаты достигаются при резке материала толщиной 6–300 мм. По сравнению с другими процессами скорости резки выше при толщине материала более 50 мм. Можно просто и недорого добавить несколько резаков в машину с ЧПУ, чтобы повысить производительность резки за счет одновременного вырезания нескольких деталей.

• Капитальные затраты на оборудование для готовой к эксплуатации системы с ЧПУ 1,5 x 3 м

40–50 тыс. долларов США (относительно простая машина из-за низких требований к скорости).

• Стоимость резки на деталь или на метр

При кислородной резке большой расход газа и низкие скорости резки, однако по мере роста толщины стали (от 50 мм и выше) стоимость вырезаемых деталей более конкурентна по сравнению с плазменной резкой.

• Простота использования

Чтобы получить наилучшее качество и максимальную скорость кислородной резки на машине с ЧПУ, нужен высокий уровень навыков оператора. Как правило, необходимо постоянно выполнять мониторинг процесса резки.

• Производительность

Это относительно медленный процесс с преимуществами самых низких капитальных затрат и возможностью резать сталь большой толщины.

• Точность вырезаемых деталей

Опытный оператор (который может задать правильные значения скорости и высоты, настройки газа и размер наконечника) может настроить процесс кислородной резки таким образом, чтобы получить допуск в диапазоне ±0,75 мм и отклонение кромок от перпендикулярности менее 1 градуса.

• Качество кромок и металлургические характеристики

Из-за низких скоростей тепловому воздействию подвергается большая область. Кромки обычно получаются шероховатыми; требуется снятие окалины.

• Требования к сервисному и техническому обслуживанию

Простые в обслуживании системы, которые можно обслужить на месте.

Прецизионная плазменная резка

В процессе прецизионной плазменной резки высокотемпературный ионизированный газ формирует режущую дугу высокой плотности энергии, которая позволяет выполнять резку любого проводящего материала. Системы, в которых реализованы новейшие технологии, можно почти полностью автоматизировать, чтобы не полагаться на опыт оператора и обеспечить максимальную эффективность резки листов стали толщиной 0,5–50 мм (максимум 80 мм) и хорошую эффективность резки листов стали и алюминия толщиной 0,5–160 мм (рис. 1 и 2).

Рис. 1. Технология Hypertherm HDi для тонколистовой нержавеющей стали обеспечивает применение технологии резки HyDefinition® на нержавеющей стали толщиной от 3 до 6 мм.

Рис. 2. Образцы профилей плазменной резки HyDefinition.

• Капитальные затраты на оборудование для готовой к эксплуатации системы с ЧПУ 1,5 x 3 м

75–90 тыс. долларов США. Возможны более высокие скорости резки, однако, для плазменной резки класса HyDefinition необходимы системы регулировки высоты резака и более совершенные системы управления загазованностью. HyDefinition — это запатентованная технология расходных деталей Hypertherm. Более высокие плотности потока также возможны благодаря использованию технологии вентилированного сопла, которая обеспечивает большую точность кромок, более гладкие поверхности резки с минимальным отклонением угла в сочетании с высоким сроком службы сопла.

• Стоимость резки на деталь или на метр

Для стали толщиной 6–50 мм плазменная резка характеризуется самой низкой ценой на деталь.

• Простота использования

Имея ЧПУ и программное обеспечение, в которых воплощены новейшие технологии, плазменные процессы можно легко изучить и использовать, поскольку в программном обеспечении АСУТПП уже встроен опыт, что минимизирует необходимость вмешательства оператора.

• Производительность

Плазменный процесс однозначно характеризуется самыми высокими скоростью и производительностью. Для листов толщиной более 6 мм скорость плазменной резки выше по сравнению с лазерной резкой. Для листов толщиной менее 50 мм скорость плазменной резки выше по сравнению с кислородной резкой.

• Точность вырезаемых деталей

Обычная точность вырезаемой детали для стали лежит в диапазоне ±0,38–0,5 мм. Для листов стали толщиной около 9,5 мм отклонение кромок от перпендикулярности варьируется в диапазоне от 2 до 3°. Для листов толщиной 12,5–38 мм отклонение кромок от перпендикулярности составляет 1°. На рис. 3 показаны возможности плазменной резки со скосом.

Рис 3. Плазменная резка HyDefinition со скосом.

• Качество кромок и металлургические характеристики

При плазменной резке образуется сравнительно небольшая область термического воздействия (как правило, менее 0,25 мм) с незначительным затвердеванием кромок; обеспечивается отличная свариваемость деталей. Обеспечиваются гладкие кромки с минимальным образованием окалины на стали.

• Требования к сервисному и техническому обслуживанию

Простые в обслуживании системы, которые можно обслужить на месте, позвонив при необходимости в службу технической поддержки.

Лазерная резка. Волоконный лазер 3 кВт

Системы резки с использованием волоконного лазера представляют собой новейшие технологии в области лазерной резки. Волоконные лазеры гораздо более эффективны по сравнению с лазерами CO2, которые быстро вытесняются из сферы промышленного применения. Образец показан на рис. 4.

Рис. 4. Волоконный лазер HyIntensity™ 3 кВт.

Доставка луча по волоконному кабелю упрощает конструкцию системы в целом и значительно упрощает обслуживание по сравнению со старыми системами. В процессе резки с фокусированный лазерный луч высокой мощности расплавляет небольшую область в материале. После этого расплавленный металл удаляется вспомогательным газом (как правило, для резки стали это кислород). Скорость резки, которую может обеспечить волоконный лазер мощностью 3 кВт, соответствует той скорости, которую обеспечивает лазер CO2 мощностью от 4 до 5 кВт. Лазер позволяет выполнить резку листов стали толщиной до 20 мм.

• Капитальные затраты на оборудование для готовой к эксплуатации системы с ЧПУ 1,5 x 3 м

400–500 тыс. долларов США. Для систем лазерной резки требуется более точная система управления перемещением, а также светонепроницаемый корпус по причинам безопасности.

• Стоимость резки на деталь или на метр

Лазерная резка показывает существенные преимущества на материалах толщиной до 6 мм. Если толщина выше, то скорость резки существенно снижается, хотя отличные качество резки и точность сохраняются. При использовании лазерных систем затраты на резку тонких материалов самые низкие. Для материалов толщиной более 6 мм затраты на резку становятся выше по сравнению с системой плазменной резки.

• Простота использования

Благодаря наилучшему с технологической точки зрения программному обеспечению АСУТПП и устройству ЧПУ система проста в эксплуатации так же, как и новейшие системы плазменной резки. Все настройки можно оптимизи-

ровать.

• Производительность

Однозначно наилучшая производительность на материалах с толщиной свыше 1 мм, однако скорости резки идентичны скоростям резки плазменной системы для материалов толщиной около 6 мм.

• Точность вырезаемых деталей

Волоконные лазеры, в которых воплощены наилучшие технологии, могут обеспечить допуски в диапазоне ±0,25 мм. Этот показатель лучше по сравнению с плазменной резкой и почти такой же, как у абразивной водоструйной резки. Отклонение кромок от перпендикулярности на большинстве материалов и в широком диапазоне значений толщины составляет менее 1°. Пример качества резки показан на рис. 5.

Рис. 5. Профили резки волоконного лазера HyIntensity.

• Качество кромок и металлургические характеристики

По сравнению с плазменным процессом зона термического воздействия уже.

• Требования к сервисному и техническому обслуживанию

Требования к техническому обслуживанию существенно сократились по сравнению с аналогичными требованиями к ранее использовавшимся твердотельным и CO2 лазерам. Теперь обслуживание можно провести на месте, воспользовавшись поддержкой по телефону.

Водоструйная резка с использованием абразивного материала

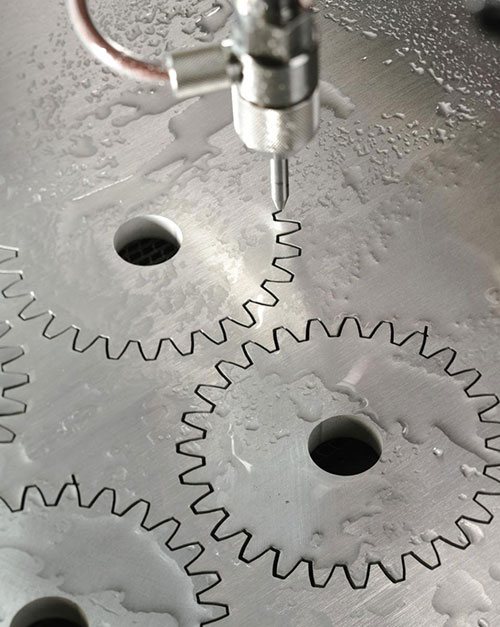

Технология водоструйной резки используется на протяжении десятилетий для резки широкого диапазона материалов — от плитки до гранита. На рис. 6 показана водоструйная резка материала из алюминия. Мягкие материалы можно резать струей чистой воды под высоким давлением (2 750–4 135 бар), которая направляется через отверстие для повышения скорости и плотности энергии. При водоструйной резке с использованием абразивного материала последний (как правило, гранатовый песок) проходит через отверстие и становится своеобразным зубом пилы, который перемещается струей воды. Наилучшие современные технологические системы оснащены насосами, которые могут нагнетать давление воды до 6 900 бар. Более высокое давление означает более высокие скорости резки, однако в таком случае увеличивается время на обслуживание (уплотнения насоса периодически нужно менять из-за износа). Самые современные системы позволяют быстро восстановить работу, сводя к минимуму время, на обслуживание. Наиболее существенные преимущества водоструйной резки по сравнению с другими процессами: отсутствие зоны термического воздействия и возможность резать практически все материалы. Кроме того, водоструйная резка обеспечивает наилучшие допуски. Самый существенный недостаток водоструйной резки — низкая скорость резки по сравнению с другими процессами.

Рис. 6. Водоструйная резка HyPrecision материалов из алюминия.

• Капитальные затраты на оборудование для готовой к эксплуатации системы с ЧПУ 1,5 x 3 м

100–150 тыс. долларов США. Относительно простая система управления перемещением со сравнительно низкими скоростями позволяет обеспечить более низкую стоимость по сравнению с лазерной резкой, однако по сравнению с прецизионной плазменной резкой стоимость водоструйной резки незначительно выше.

• Стоимость резки на деталь или на метр

Поскольку на показатель стоимости детали влияет скорость резки, то этот процесс резки фактически самый дорогостоящий. В состав затрат на резку следует также включить гранатовый песок.

• Простота использования

Вероятно, самый простой процесс в плане практического применения. Его можно полностью автоматизировать, используя наилучшие системы ЧПУ и программное обеспечение АСУТПП, и таким образом не полагаться на опыт и навыки оператора.

• Производительность

Низкая для стали, более высокая для алюминия.

• Точность вырезаемых деталей

Однозначно наилучшая точность вырезаемых деталей с допуском ±0,127 мм и отклонением кромок от перпендикулярности менее 1°.

• Качество кромок и металлургические характеристики

Гладкостью кромок среза и качеством можно управлять за счет скорости резки (чем ниже скорость, тем лучше гладкость) и зернистости гранатового песка. Водоструйная резка с использованием абразива практически не оказывает влияния на основные металлургические характеристики материала.

• Требования к сервисному и техническому обслуживанию

Простые в обслуживании системы, которые можно обслужить на месте.

ПРАКТИЧЕСКОЕ СРАВНЕНИЕ

На последней выставке компания Hypertherm представила детали, вырезанные из листов стали толщиной 12,5 мм с использованием ЧПУ пятью разными процессами: воздушно-плазменная резка (Powermax105®), промышленная плазменная резка на основе кислорода LongLife® (MAXPRO200®), прецизионная плазменная резка (HyPerformance® HPR130XD®), резка волоконным лазером 3 кВт (волоконный лазер HyIntensity) и водоструйная резка с использованием абразива (водоструйная резка HyPrecision™). В качестве входных данных детали в каждом из процессов использовался DXF-файл AutoCad. Детали, полученные в процессе воздушно-плазменной резки, представлены на рис. 7.

Рис. 7. Система воздушно-плазменной резки Hypertherm Powermax85.

При поверхностном осмотре все детали выглядят одинаково, однако при более пристальном осмотре четко просматривается сужение кромок и сужение отверстий. Более того, по мере роста стоимости процесса угол сужения уменьшается: для кислородного плазменного процесса сужение меньше, для процесса прецизионной плазменной резки оно почти отсутствует и почти незаметно для образцов, полученных с использованием лазерной или водоструйной резки. Из этого можно сделать вывод: все системы позволяют получить приемлемые характеристики реза, однако, чем выше капитальные и эксплуатационные затраты, тем более заметны преимущества в качестве резки и металлургических характеристиках. Использовать для сравнения разных процессов резки сталь толщиной 12,5 мм не всегда оправдано для тех клиентов, которые хотят получить отличное качество при наиболее низкой цене, поскольку в таком случае выбор падет на прецизионную плазменную резку. Для листов алюминия толщиной 3 мм водоструйная и лазерная резка будут наиболее производительными и точными. Если в качестве критерия выбора принимаются низкие капитальные затраты при допусках в более широких пределах, то в этом случае, возможно, лучшим вариантом будет воздушно-плазменная резка из-за чрезвычайно низких капитальных затрат.

ИТОГ

Выбор наилучшего процесса резки представляет сложность, поскольку зависит от конкретного применения, потребностей бизнеса и тех областей, которые имеют решающее значение. На выбор процесса влияют следующие показатели: капитальные затраты на оборудование, качество резки, производительность, эксплуатационные затраты и универсальность. В настоящей статье представлена подробная информация о разных процессах резки, оценки затрат, сведения о возможностях и ограничениях, которые будут полезны при выборе процесса, который наилучшим образом соответствует потребностям применения.

Возможности применения кислородной резки ограничены только низкоуглеродистой сталью, она не применяется для нержавеющей стали или алюминия.

Плазменная резка обеспечивает оптимальное сочетание качества резки, производительности и эксплуатационных затрат для низкоуглеродистой стали, нержавеющей стали и алюминия при самой разнообразной толщине материала.

Лазер обеспечивает отличное качество резки и производительность при обработке материалов толщиной менее 6 мм. Вообще лазер можно применять для резки материалов толщиной до 20 мм.

Водоструйную резку можно использовать для резки широкого диапазона материалов, включая сталь, камень, гранит, пищевые продукты и т. д. Она обеспечивает наилучшие допуски и практическое отсутствие области термического воздействия, однако скорость резки низкая.

Джим Кольт (Jim Colt)

менеджер по прикладным технологиям

в компании Hypertherm Inc.

Ганновер, штат Нью-Гемпшир, США

Yvette.Leeflang@Hypertherm.com

"