2. Отправная точка

Как было принято еще несколько лет назад по всему миру, фрезерование, закалка и последующая притирка спиральнозубых конических колес для главных передач выполнялись посредством классического 5-ти операционного метода. Черновое фрезерование ведомого конического колеса осуществляется с помощью обдирочной резцовой головки с последующей обработкой начисто в незакаленном состоянии посредством резцовой головки для чистовой обработки. В случае с шестернями после черновой обработки выпуклые и вогнутые боковые поверхности зубьев обрабатываются начисто двумя различными резцовыми головками. В общей сложности требуется пять различных инструментов, благодаря чему этот метод нарезания зубчатых колес и получил свое название.

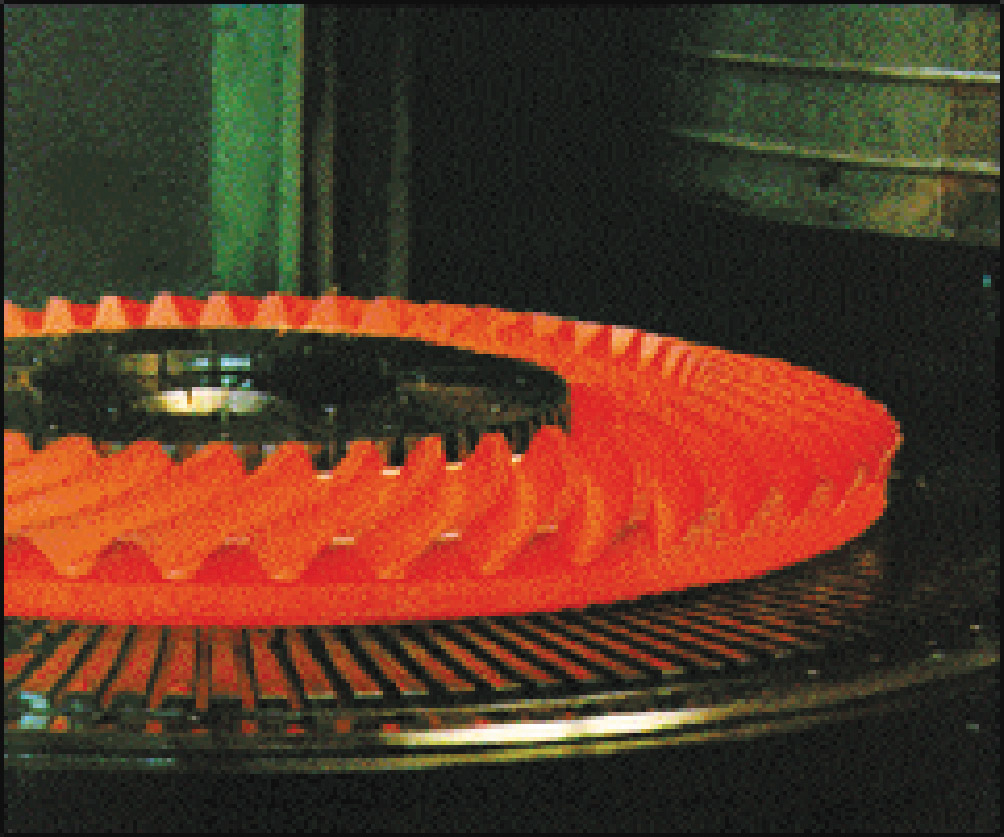

Резцы этих резцовых головок выполнены из быстрорежущей стали, фрезерование осуществляется всегда с применением масла. На рисунке 1 изображена рабочая зона фрезерного станка.

Рис. 1. Фрезерование с применением Сож с помощью инструментов из высококачественной быстрорежущей стали.

С целью обеспечения несущей способности зубчатого колеса в режиме непрерывной работы в главной передаче конические колеса цементируются. Для этого во время науглероживания углерод диффундирует в поверхность зубчатых колес при высоких температурах. Затем углеродистая сталь в приповерхностном слое отверждается посредством закалки. Это позволяет достигать требуемого для зубчатых колес качества материала: с одной стороны, благодаря высокой твердости поверхности контакт зубьев защищается от износа, с другой стороны, благодаря пластичности материал выдерживает напряжение при изгибе ножки зуба.

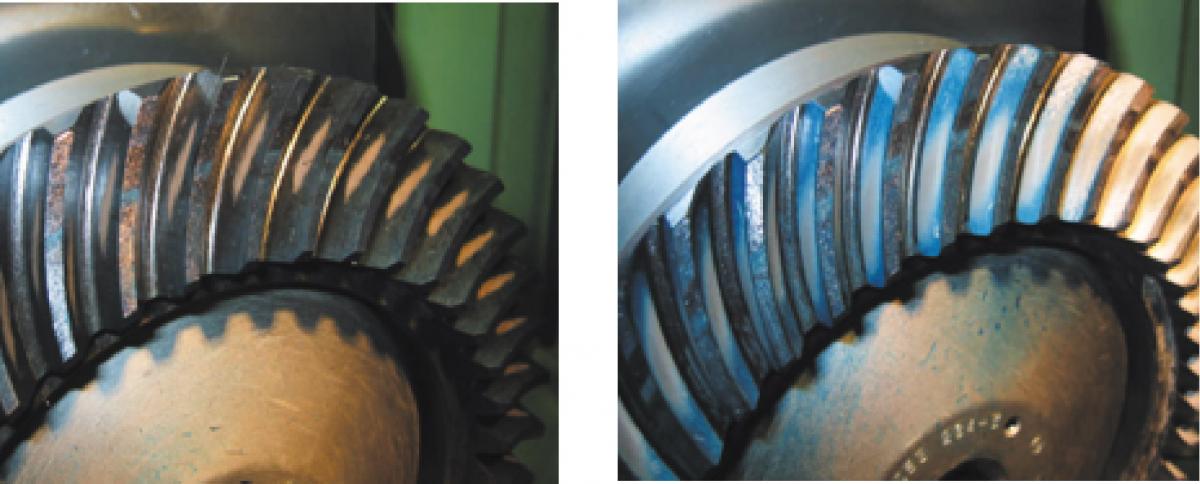

Рис. 2. Закалка ведомого конического колеса в закалочном устройстве.

На рисунке 2 показано ведомое коническое колесо непосредственно перед закалкой. В ходе закалки оно удерживается в закалочном устройстве и охлаждается маслом. Благодаря закалочному устройству круглость и плоскостность ведомого конического колеса изменяются лишь незначительно.

Термохимическая обработка фрезерованных конических колес вызывает незначительное изменение геометрических характеристик деталей. В результате поводки после закалки контакт зубьев отличается от контакта до термообработки. Для повышения несущей способности и снижения уровня шума при работе осуществляется финишная обработка закаленной заготовки путем притирки.

В ходе притирки ведомое коническое колесо и шестерня находятся в зацеплении. Шестерня приводит в движение ведомое коническое колесо, при этом ведомое коническое колесо с помощью тормозного механизма обеспечивает регулируемый крутящий момент. В область контакта зубьев впрыскивается притирочная паста. Это абразивная жидкая среда из масла и карбида кремния. Во всех областях контакта боковых поверхностей зубьев происходит небольшой съем материала, что оказывает положительное воздействие на ходовые качества и уровень шума пары конических колес. На рисунке 3 изображена рабочая зона притирочного станка.

Рис. 3. Притирочный станок.

С целью предотвращения недопустимых изменений геометрических характеристик боковых поверхностей зубьев и оказания только положительного воздействия на контакт соприкасающихся зубьев в ходе притирки не должно сниматься слишком много материала. Это в свою очередь требует незначительной поводки при закалке и низких значений шероховатости боковой поверхности зуба после фрезерования, что делает необходимым выполнение чистовой операции при фрезеровании.

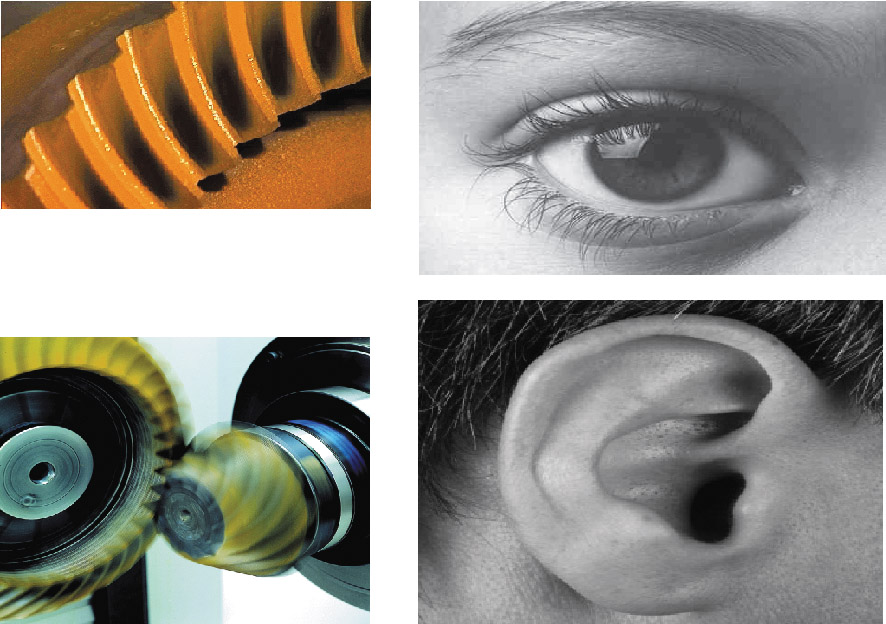

Рис. 4. Пятна контакта до и после притирки.

На рисунке 4 справа изображено пятно контакта после закалки, а слева — после притирки. Хорошо видно, что в результате притирки положение и размер пятна контакта значительно изменились.

Хотя эти технологии изготовления используются уже десятилетия и специалисты хорошо овладели ими, следующие моменты всегда являются критическими и требуют постоянного наблюдения и контроля.

- Качество конических зубчатых колес в незакаленном состоянии в отношении точности деления, формы боковых поверхностей зубьев и качества поверхности должно быть достаточно высоким для проведения после закалки притирки с минимальным съемом материала. Это имеет особенное значение для ведомых конических колес, так как съем при притирке у них существенно меньше, чем у шестерен.

- Получаемая при фрезеровании зуба форма его боковой поверхности должна быть рассчитана на изменения геометрии, ожидаемые при закалке. Ожидаемые изменения геометрии могут отличаться в зависимости от партии стали.

- В зависимости от процесса притирки в ходе притирки получают различные осевые положения монтажа для достижения оптимальных ходовых качеств зубчатой пары. Это положение необходимо максимально точно отрегулировать при монтаже главной передачи.

- После завершения притирки ведомое коническое колесо и шестерня должны поступать на монтаж в качестве одной зубчатой пары. Взаимозаменяемость ведомого конического колеса и шестерни отсутствует.

- После притирки детали следует очень тщательно очистить от притирочной пасты. В противном случае содержащиеся в ней зерна карбида кремния могут очень быстро разрушить подшипник и уплотнения.

Эти критические для производственного процесса моменты создают для производителей главных передач по всему миру одинаковые проблемы: нестабильные шумовые характеристики, нарушение герметичности редукторов после непродолжительного срока службы и колеблющаяся несущая способность.

Рис. 5. Измеряемые параметры и средства измерения в прошлом.

На рисунке 5 показаны использовавшиеся в прошлом критерии и средства измерения для обеспечения качества. Качество зубчатой пары оценивалось по пятну контакта и субъективному восприятию шумовых характеристик. Необходимые для этого средства измерения — человеческий глаз для пятна контакта и человеческое ухо для шумовых характеристик.

3. Причины

Имеется две причины нестабильных ходовых качеств главной передачи. Причиной колебания уровня шума, отказов вследствие поломки зуба или питинга всегда является неточная геометрия боковых поверхностей зубьев, которая приводит к неблагоприятным условиям контакта зубьев.

- Расположение пятна контакта слишком далеко на головке ведомого конического колеса приводит вследствие увеличения плеча рычага относительно ножки зуба к недопустимо высоким напряжениям в ножке зуба, вследствие чего возникает опасность поломки зуба.

- Слишком малое пятно контакта вызывает недопустимо высокие герцовские напряжения и, как следствие — питтинг.

- Неправильное положение пятна контакта приводит к погрешности вращения и тем самым шуму при работе.

- Второй причиной, все чаще вызывающей возврат, является негерметичность редуктора. При рассмотрении под микроскопом очищенной должным образом боковой поверхности зуба всегда можно обнаружить отдельные зерна карбида кремния, которые при притирке были вдавлены в боковую поверхность. При отделении этих зерен карбида кремния происходит следующее:

· Предварительное натяжение подшипников постепенно умень шается.

· С течением времени уплотнение перестает эффективно действовать.

Для решения этих проблем недостаточно просто оптимизировать прежний процесс производства или более тщательно выполнять монтажные и очистительные работы. Вместо этого необходимо обеспечить точность геометрии боковых поверхностей зубьев и отсутствие загрязнений в редукторе.

Необходимая для этого технология — зубошлифование. Она гарантирует определенную геометрию закаленного конического зубчатого колеса и делает процесс притирки излишним.

4. Новые технологии

4.1 Шлифование

Шлифование конических зубчатых колес после закалки всегда обеспечивает определенную форму боковых поверхностей зубьев. Основные преимущества:

- Устранение термической поводки и, как следствие, — улучшение качества зубчатого зацепления.

- Постоянный монтажный размер при установке.

- Взаимозаменяемость ведомого конического колеса и шестерни.

Хотя расходы на зубошлифование превышают расходы на притирку, к перечисленным преимуществам следует добавить еще экономию затрат благодаря исключению необходимости сохранения зубчатой пары и постоянному положению монтажа.

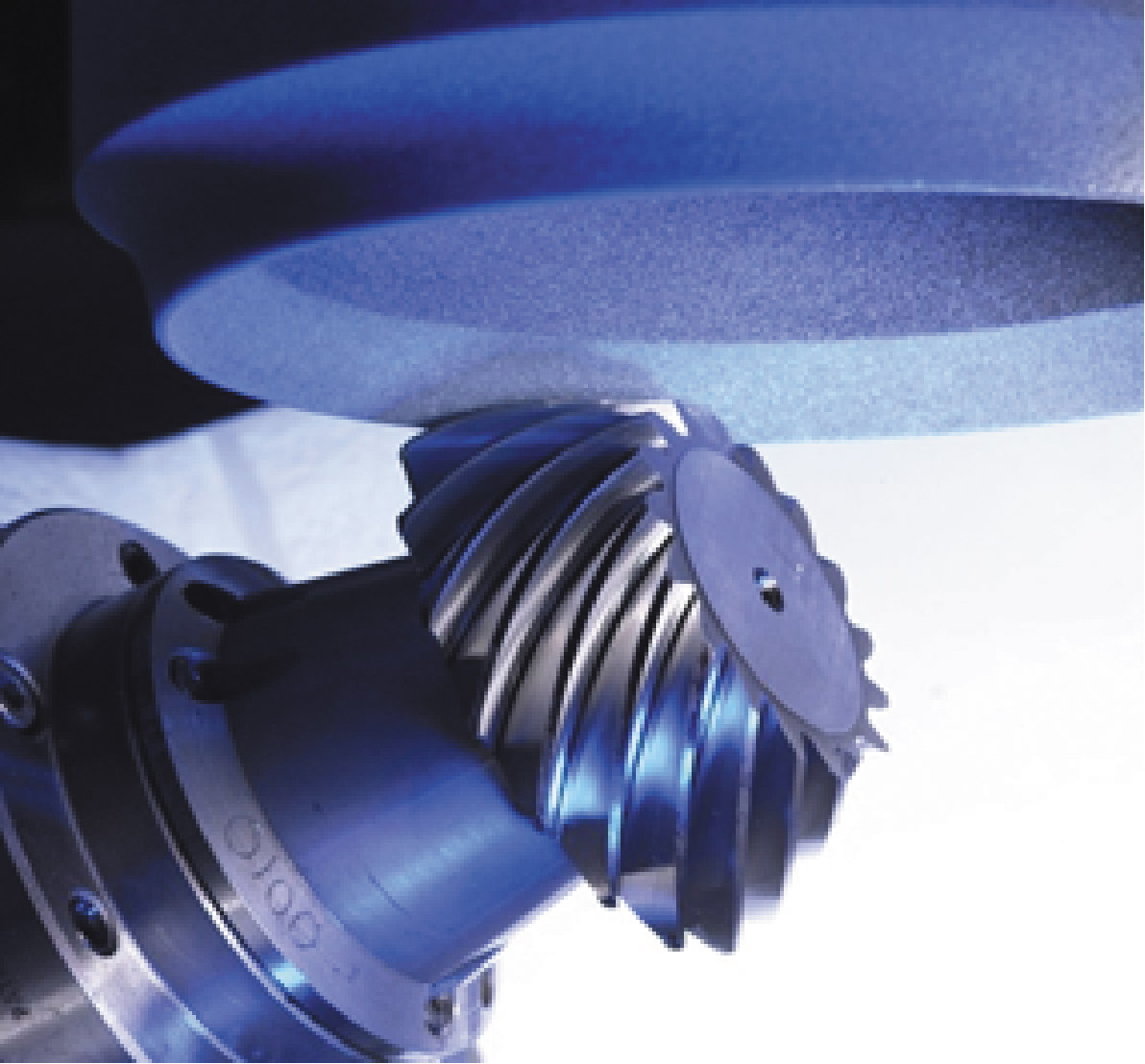

Рис. 6. Шлифование конических зубчатых колес.

На рисунке 6 изображена рабочая зона шлифовального станка. Инструмент представляет собой чашечный шлифовальный круг, который профилируется перед каждой обработкой детали посредством имеющегося на станке устройства правки. Благодаря вертикальному расположению шлифовального шпинделя шлифовальный шлам падает вниз и не воздействует на такие компоненты станка, как приводы осей или кожухи.

4.2 Закалка

Важным условием этого процесса является соблюдение глубины цементации после шлифования. Так как при притирке съем материала составляет около 0,03 мм, глубина цементации для отшлифованных зубчатых колес должна быть увеличена на величину припуска на шлифование.

После обеспечения в ходе шлифования стабильной точности геометрии боковых поверхностей зубьев контроль термической поводки в ходе термообработки для обеспечения качества больше не требуется. Однако с целью сокращения припуска на шлифование рекомендуется не пренебрегать компенсацией термической поводки.

Если это позволяет геометрия тела ведомого конического колеса, то возможна свободная закалка. Этот отказ от закалки в зажимном приспособлении является дополнительным преимуществом шлифования с точки зрения затрат.

4.3 Сухое фрезерование твердосплавным инструментом

Обработка в незакаленном состоянии для последующего процесса шлифования имеет не такое значение, как для зубчатых колес после притирки. Если при другой технологии сначала следует убедиться в том, что качество в незакаленном состоянии как минимум на одну ступень превышает конечное качество, то для отшлифованных зубчатых колес эта необходимость исключается. В незакаленном состоянии достаточно иметь качество, при котором отклонения геометрии находятся в пределах припуска на шлифование. Качество поверхности также не играет решающей роли для фрезерования.

Современные технологии фрезерования конических зубчатых колес являются процессами сухого фрезерования. В качестве инструментов используют резцовые головки с твердосплавными резцами. Профиль режущей кромки прямоугольного резца из твердых сплавов шлифуется посредством специального шлифовального станка для стержневых резцов. Затем на вершину резца наносится покрытие и его точно устанавливают в резцовой головке. На рисунке 7 изображены резцовая головка и отшлифованные стержневые резцы с покрытием.

Рис. 7. Резцовая головка со стержневыми резцами.

Использование твердого сплава в качестве материала для резца позволяет достигать очень высокой скорости резания в ходе сухого фрезерования и значительно увеличить наработку инструмента. На практике этот процесс обеспечивает следующие преимущества:

- Увеличение производительности по сравнению с 5-ти операционным методом HSS (быстрорежущая сталь) вплоть до семикратного.

- Увеличение наработки инструмента вплоть до пятикратного.

- Показатели качества поверхности значительно лучше, чем в случае инструментов из HSS.

- Дополнительное преимущество возникает при так называемом полном профилировании зуба. При этом методе одним инструментом обрабатываются обе боковые поверхности зуба. Применительно к процессу фрезерования это означает, что вместо необходимых прежде 5 резцовых головок потребуется только 2 резцовые головки.

5. Надежность технологического процесса при изготовлении в замкнутом контуре

5.1 Цепи регулирования замкнутого контура

Высокая степень надежности процессов может быть достигнута лишь при как можно более раннем обнаружении отклонений и внесении необходимой коррекции в оперативную схему обеспечения качества.

Создание пары конических колес всегда начинается с расчета параметров. При этом расчет параметров охватывает геометрию готовых к монтажу деталей, геометрию зубчатого зацепления до и после закалки, а также геометрию резцовых головок со стержневыми резцами. Если можно обеспечить геометрическую оценку всего этого и немедленное устранение отклонения при необходимости, то процесс изготовления конических зубчатых колес будет протекать стабильно.

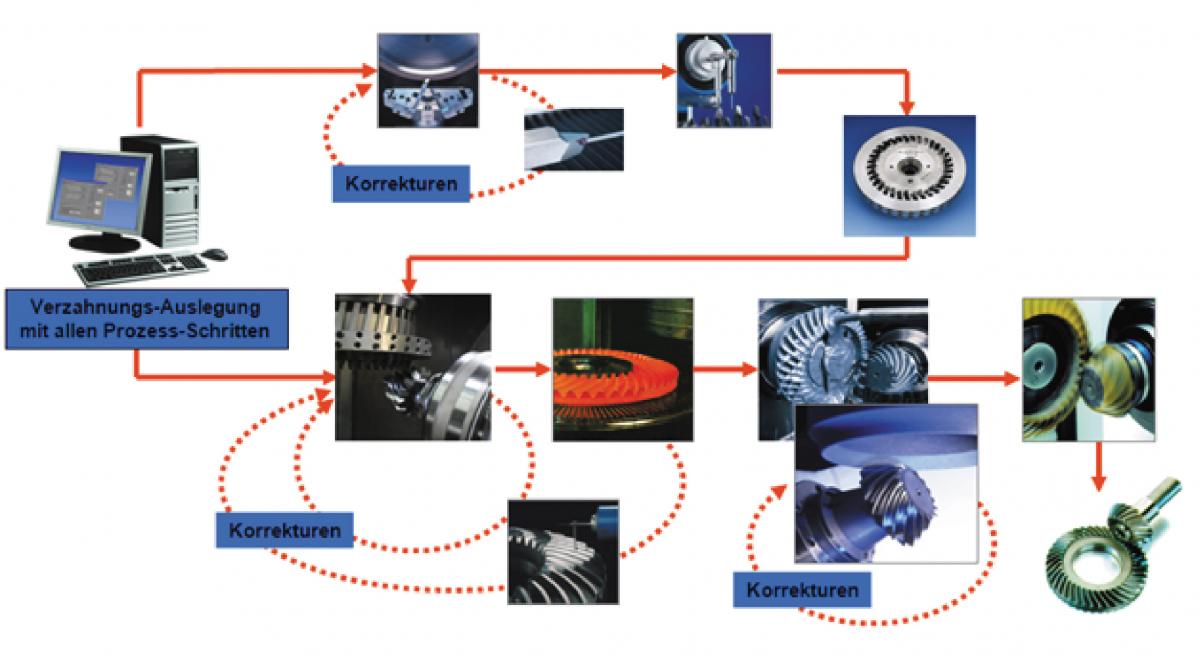

Рис. 8. Изготовление в замкнутом контуре.

На рисунке 8 показана цепь процесса от расчета параметров до готовой зубчатой пары со всеми содержащимися в ней цепями регулирования. Программа расчета для проектирования конических колес определяет не только геометрию пары колес на разных операциях изготовления, но и геометрию инструмента и заданные значения регулируемых величин фрезерных и шлифовальных станков.

5.2 Замкнутый контур инструмента

После расчета параметров первым этапом всегда является фрезерный инструмент. Он состоит из резцовой головки и твердосплавных резцов, профиль которых является составной частью конструктивного расчета. Профилирование и заточка при необходимости твердосплавных режущих кромок выполняются на шлифовальном станке для стержневых резцов. Специальное измерительное приспособление позволяет измерить геометрию режущей кромки. При этом с заданными значениями из программы расчета сравниваются не только форма режущей кромки, но и передний и задний угол. Если отклонения слишком большие, то сразу запускается программа корректировки, которая изменяет значения регулируемых величин шлифовального станка для стержневых резцов. Эта цепь регулирования обеспечивает точность как геометрии резца, так и технологических углов. Хотя технологические углы не оказывают воздействия на геометрию зуба, они непосредственно влияют на наработку инструмента.

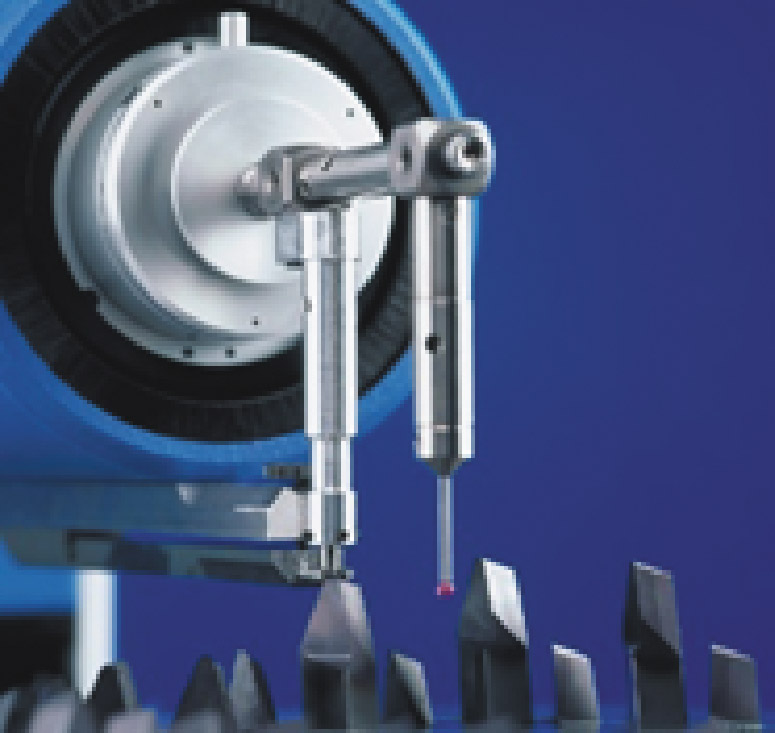

Рис. 9. Автоматическая наладкa резцовой головки.

На рисунке 9 показана автоматическая наладкa резцовой головки. Стержневые резцы перемещаются на станке с ЧПУ на заданную высоту и после затягивания вручную крепежных винтов с целью зажима резцов измеряются в радиальном и осевом направлении. Последующий протокол проверки гарантирует соответствие данной резцовой головки геометрии, положенной в основу расчета. Это важное условие обеспечения стабильности процесса фрезерования.

5.2 Фрезерование и шлифование конических зубчатых колес по методу замкнутого контура

Как можно увидеть на рисунке 8, после фрезерования коническое зубчатое колесо измеряется. Отклонения от расчетного профиля зуба на этот момент могут быть связаны только с процессом фрезерования, но не с инструментом. Теперь программа корректировки рассчитывает модифицированные установочные значения для фрезерного станка, чтобы геометрия следующей детали максимально соответствовала расчетному заданному профилю.

Как и при фрезеровании, при шлифовании зубчатое колесо измеряется и сравнивается с расчетным заданным профилем, и в случае необходимости значения настройки станка автоматически корректируются так, что конечная геометрия боковой поверхности соответствуют расчетному заданному профилю с почти микронной точностью.

5.3 Компенсация термической поводки

Этот процесс измерения и коррекции снова осуществляется после закалки. Целью является определение термической поводки и нахождение заданной геометрии зубчатого колеса в незакаленном состоянии, позволяющей компенсировать эту поводку. Эта мера направлена на снижение расходов при шлифовании путем сведения к минимуму припуска на шлифование.

5.4 Замкнутый контур и ноу-хау

При старых методах изготовления центральная роль принадлежала оператору станка. В конечном счете он отвечал за качество пары конических колес, так как пятно контакта и шумовые характеристики постоянно оптимизировались в процессе производства посредством фрезерования, закалки и притирки.

Изготовление в замкнутом контуре обеспечивает соответствие изготовленной зубчатой пары расчетным данным, что является необходимым условием успешной целенаправленной оптимизации главных передач посредством расчетов. В случае чрезмерного шума при работе это однозначно указывает на плохой контакт зубьев. В прошлом этому имелось множество причин, например, небрежность при выполнении притирки, неконтролируемая термическая поводка, неправильные осевые положения при монтаже.

При изготовлении шлифованных зубчатых колес в замкнутом контуре шумовые характеристики коррелируют с погрешностью обката в однопрофильном зацеплении, которая определяется посредством расчета параметров зубчатого колеса. Это позволяет однозначно установить причину возникновения недопустимого уровня шума и выбрать подходящее объективное средство измерения.

Несмотря на значительные капиталовложения в новые технологии метод изготовления в замкнутом контуре позволяет снизить расходы и обеспечить надежность и стабильность процесса изготовления.

6. Достигнутые результаты

На заводе автомобильных агрегатов (ОАО «ГАЗ», Дивизион «Автокомпоненты» «Группы ГАЗ») инновационная технология производства шестерен главных передач ведущих мостов легковых автомобилей и легких коммерческих грузовиков (LCV) внедрялась поэтапно, начиная с января 2006 года. На полную программу производства новая технология внедрена с января 2007 года.

Побудительными причинами перехода на новую технологию явились:

- – значительное количество рекламаций по повышенному уровню шума ведущих мостов;

- – нестабильность процессов механической и термической обработки шестерен;

- – большая зависимость качества шестерен главных передач от человеческого фактора в процессе производства (трудоемкость наладки зубообрабатывающего оборудования,

- необходимость определения и внесения в процессы нарезания зубьев и притирки коррекций под деформации зубьев шестерен при термической обработке, отсутствие необходимого количества квалифицированных наладчиков зубообрабатывающих станков).

По старой технологии шестерни главных передач обрабатывались в поточных линиях, обработка зубьев производилась по 5-ти операционной схеме на автоматических линиях (ведомые шестерни) и зуборезных полуавтоматах (ведущие шестерни) с финишной операцией — притиркой зубьев шестерен на притирочных полуавтоматах.

Внедрение комплекса оборудования обработки шестерен по новой технологии обработки зубьев на станках с ЧПУ

Klingelnberg с финишным шлифованием поверхностей зубьев дало результаты, представленные в таблице.

Таблица

ПоказательДействующая технология

(5-ти операционное фрезерование зубьев, притирка зубьев)

Новая технология

(2-х оперционное фрезерование зубьев «Дуплекс», шлифование зубьев)

Сравнение показателейКоличество оборудования, единиц, в том числе

зубообрабатывающее

157

91

29

16

Уменьшение в 5,4 раза

Уменьшение в 5,7 раз

Производительность, штук/час

– нарезание зубьев

– финишная обработка

8

10

30...49

26...36

Увеличение в 4…6 раз

Увеличение в 2,6…3,6 разКоличество операций

механической обработки3114Уменьшение в 3,25 разПроизводственная площадь, кв.м42001300Уменьшение в 3,2 разаКоличество рабочих, чел.16063Высвобождение 97 человекСтепень точности шестерен

по DIN 39658...102...5По новым ТУ чертежей

точность шестерен

по 5-й степени DIN 3965Допуск на шероховатость

поверхностей зубьев

шестерен, Ra1,250,63Ужесточение допуска

в 2 разаУровень шума передач, дБА78..8068...70Снижение уровня шума

на 10 децибеллНеобходимость определения

оптимального положения

ведущей шестерни вдоль осиТребуется:

– селективный подбор шестерен

перед притиркой,

– определение оптимального положения ведущей шестерни по уровню шумаНе требуетсяСнижение трудоемкости

изготовления и контроляВзаимозаменяемость

шестереннетда

7. Качество

В настоящее время на комплексе изготавливаются шестерни спирально-конических и гипоидных передач ведущих мостов автомобилей с модулями mte от 3,84 мм до 5.97 мм, с диаметрами делительных окружностей ведомых шестерен до 230 мм.

Наладчики и инженеры завода прошли обучение в компаниях BEHRINGER и KLINGELNBERG.

Ведущие и ведомые шестерни проходят механическую обработку из поковок на обрабатывающих центрах NG 200 BEHRINGER с требуемой точностью базовых поверхностей под операции фрезерования зубьев. Обработка проходит за один установ заготовки, воспроизводимость процессов Ср, Срк ? 1,67.

Фрезерование зубьев ведущих и ведомых шестерен производится методом «Дуплекс» (двусторонняя обработка) зуборезными резцовыми головками ARCON 14–6’’ на зуборезных станках с ЧПУ С27 KLINGELNBERG за одну операцию без использования СОЖ («dry cutting»). Твердосплавные резцы брускового типа имеют износостойкое нано-покрытие SuperA производства GUHRING. Нормативная стойкость резцов до переточки составляет 600 деталей (для обработки ведомых шестерен) и 1000 деталей (для обработки ведущих шестерен) при затупленности до 0,3 мм, количество переточек до 60.

Точность зубчатых венцов шестерен после операции нарезания зубьев в пределах 6-й степени DIN 3965, стабильность процесса нарезания зубьев такова, что контроль на измерительной машине Р40 KLINGELNBERG производится на каждой 50-й детали, при этом необходимые коррекции зуборезного станка рассчитываются за 1 сек. по программе Komet нажатием оператором кнопки на пульте Р40. Рассчитанные коррекции направляются в соответствующий станок по сети, оператор станка нажатием кнопки пульта загружает в систему управления зуборезного станка результаты расчета коррекций, станок сам корректирует положения исполнительных элементов и производит обработку следующей детали по математической модели.

На измерительной машине Р40 производится поэлементный контроль точности обработанных зубьев, топограммирование поверхностей зубьев в сетке 7х9 (63 точки) и сравнение

фактической поверхности обработанного зуба с математическим эталоном, рассчитанным по программе KimoS.

Профилирование резцов ARCON осуществляется на автоматическом станке с ЧПУ В27 KLINGELNBERG, изношенные резцы загружаются оператором в кассеты, которые устанавливаются в загрузочный блок станка. Манипулятор станка захватывает и устанавливает очередной резец в рабочее приспособление, в автоматическом режиме производится профилирование

резца кругами с алмазным покрытием Gunter Effgen c производительностью 4 мин/резец. Контроль точности режущих кромок резцов производится на приборе … в сравнении с мастер-резцом, допустимое отклонение профиля 2 мкм.

Сборка резцов в корпусы резцовых головок производится на автоматической установке с ЧПУ модели СS200 KLINGELNBERG, радиальное и торцевое расположение режущих кромок регулируется с точностью до 5 мкм.

Шестерни главных передач проходят цементацию и закалку. Цементованные ведомые шестерни проходят повторный нагрев в газовой круговой печи Aihellin, закалку в автоматическом прессе HESS и отпуск.

Обработка базовых поверхностей ведущих и ведомых шестерен после химико-термической обработки (твердость HRC 59…65) производится на обрабатывающих центрах NG 200 BEHRINGER методом «сухого точения» (без СОЖ), с требуемой точностью под операции шлифования зубьев, воспроизводимость процессов Ср, Срк ? 1,67.

Финишная операция — шлифование поверхностей зубьев шестерен — производится на станках с ЧПУ G27 KLINGELNBERG методом «Дуплекс» за одну операцию высокопористыми абразивными кругами NORTON. Правка круга производится алмазным роликом фирмы Dr.Kaizer в начале цикла обработки детали, съем абразивного слоя 0,03 мм. Снимаемый при обработке боковых поверхностей зубьев припуск 0,08 мм, стойкость абразивных кругов составляет 1200 деталей.

Точность зубчатых венцов шестерен после операции шлифования в пределах 5-й степени по DIN 3965, шероховатость поверхностей зубьев в пределах Ra 0,63. Стабильность процесса шлифования позволяет производить контроль точности обработки зубьев шестерен на КИМ Р40 на каждой 10-й детали. При приближении точностных параметров зубьев и топограммы поверхности к границам полей допусков по программе Komet на машине Р40 за 1 сек рассчитываются коррекции в управляющую программу зубошлифовальных станков, коррекции по сети отправляются в соответствующий станок, автоматически корректируется управляющая программа станка и следующая деталь обрабатывается строго по математической модели.

Контроль качества передач производится на тестере Т60 KLINGELNBERG по размерам и расположению пятна контакта, уровню вибраций и величине ошибки при обкатке шестерен под заданной нагрузкой в однопрофильном зацеплении. Размеры и расположение пятен контактов передач, как правило, полностью совпадают с результатами расчета по программе KimoS и не требуют коррекций.

Допуски по уровню вибраций и величине ошибки при обкатке шестерен в однопрофильном зацеплении на тестере Т60 для каждого типо-размера передачи определяются по образцам передач, отобранным по результатам дорожных испытаний ведущих мостов в составе автомобиля. Контроль шестерен на тестере Т60 на соответствие ТУ проходит каждая десятая пара шестерен, хотя ведущие и ведомые шестерни в производственном потоке взаимозаменяемы.

8. Вывод

Внедрение новой технологии производства шестерен главных передач ведущих мостов автомобилей Газ на оборудовании KLINGELNBERG c программным управлением позволило полностью реализовать задачи, стоявшие перед производством:

– обеспечено скачкообразное повышение качества зубчатых передач, что позволило полностью исключить дефекты ведущих мостов автомобилей по повышенному уровню шума в эксплуатации;

– максимально исключить влияние на качество зубчатых колес человеческого фактора и обеспечить стабильно высокое качество зубчатых передач за счет использования цифровых технологий (система управления KimoS комплексом оборудования);

– за счет гибкости оборудования с ЧПУ и быстрой переналадки станков при переходе с обработки одного типо-размера шестерни на другой увеличена номенклатура обрабатываемых шестерен: с четырех видов передач при внедрении комплекса оборудования до 14-ти видов в настоящее время.

От ОАО «ГАЗ»

Комиссаров С. А., к. т.н.

От Клингельнберг Гмбх

технический директор, доктор Хартмут Мюллер