Роль пайки в современном машиностроении

Пайка получила бурное развитие в 5060х годах ХХ столетия, когда человечество устремило свои взгляды на покорение воздушного и космического пространства. Для реализации идей требовались новые материалы со способностью работать в экстремальных режимах, а также технологии их соединения. В этот период пайка превращается из технологии ремесленников в самостоятельное научнотехнологическое направление. Жизнь расставила по местам области применения технологий пайки и сварки, хотя порой возникают необоснованные споры по поводу старшинства или значимости. Пайку следует рассматривать как самостоятельную технологию соединения, основанную прежде всего на явлениях физической химии и законах металловедения.

Применение пайки открыло перед учеными и технологами новые возможности конструирования соединения, новые материалы и сплавы для их производства. Причем сплавы для пайки отличались сложностью и точностью химического состава. Большое разнообразие способов нагрева расширило возможности технологии пайки. В основном главными инициаторами и потребителями новых решений являлись авиационная отрасль и ракетостроение. Создание сотовых конструкций, решетчатых крыльев, высокоэффективных теплообменников было возможным только благодаря технологии пайки. Ее самым главным достижением явилось создание прочных соединений, обеспечивающих высокую герметичность. Причем прочность рассматривалась как при статических, так и при знакопеременных нагрузках. Также несомненной заслугой пайки является возможность соединения разнородных материалов, а также композитов, которые часто нельзя соединить другими методами.

Таким образом, наряду со сваркой и склеиванием пайка заняла достойное место в научнотехническом прогрессе благодаря уникальным возможностям. Однако пайка до сих пор является сложным процессом, зависящим от правильного выбора материалов, подготовки поверхностей, конструкции соединения и фиксации необходимого зазора, среды или флюса, способов нагрева. Наконец после формирования паяного шва жидким припоем имеются широкие возможности получения разнообразных структур шва, которые, в конечном счете, определяют свойства соединения. Получается, что технология основана на самопроизвольном процессе смачивания и растекания припоя по поверхности соединяемых материалов, заполнения зазора с последующей кристаллизацией. Человек обеспечивает условия протекания указанных процессов созданием наиболее благоприятных условий.

Благодаря этому пайка получила широкое распространение в мире для создания массовых производств, отличающихся высокой производительностью и уровнем автоматизации и механизации. Это достигается только при наличии стабильности входных параметров процесса: качества припоя и флюсов, технологических режимов и автоматического управления нагревом изделий и их охлаждения. При правильной организации производства получают стабильный прогнозируемый выход с заранее заданными свойствами.

Поэтому пайка в современном мире широко используется в транспорте, в частности, в автомобилестроении, а также в энергетике, холодильной и криогенной технике, производстве приборов и электронных схем, горнодобывающего и металлорежущего инструмента, теплообменной аппаратуры и т.п.

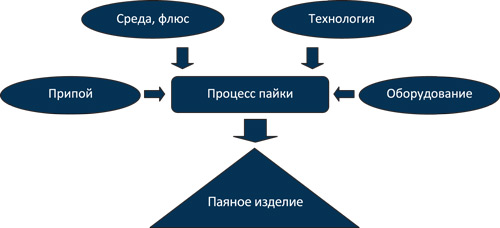

Рис. 1 Элементы создания паяного соединения

При этом не следует считать, что существует только один уникальный способ соединения пайкой конкретной конструкции. Так как в процессе участвует несколько компонентов (рис. 1), то, управляя их наполнением, можно варьировать технологию пайки для создания мелкосерийного или массового производства. Выбор элементов определяет стоимость процесса, его гибкость и возможность адаптации к изготовлению других изделий. Таким образом, получить одно и то же соединение можно различными материалами, технологиями нагрева и применяя различное оборудование.

Особенности пайки обусловили следующие мировые тенденции в ее развитии:

- Создание крупных автоматизированных производств;

- Высокая степень стандартизации материалов и процессов;

- Снижение роли человеческого фактора;

- Расширение сферы пайки разнородных и композиционных материалов;

- Локализация и обособление производства припоев и флюсов.

Все это в основном касается массового производства паяных конструкций. Следует отметить, что пайка все еще остается на уровне «искусного ремесла» при выполнении ремонтных работ, производстве отдельных мелкосерийных партий изделий. Многие сложные процессы пайки применяются в ограниченном масштабе изза того, что отсутствует массовый спрос на продукцию, созданную на острие научнотехнического прогресса. Это относится к изделиям авиационной техники, космической промышленности. Однако, именно мелкосерийное производство изделий с уникальными свойствами требует нестандартных подходов, разработки новых материалов и процессов.

Особенности внедрения технологий пайки в российской промышленности:

Литература в области пайки, написанная в 6070е годы ХХ века, изобилует идеями и результатами многочисленных новаторских исследований. Однако, к сожалению, в настоящее время большинство из этих процессов не используется в российской промышленности. Экономический спад 90х годов прошлого столетия ухудшил ситуацию. Состояние технологий пайки в России отличается следующими чертами:

- Огромный научно технологический багаж по созданию паяных соединений;

- Устаревшее оборудование и технологии;

- Отсутствие стандартизованных правил применения материалов и проведения процессов;

- Отсутствие современной методической литературы;

- Дефицит специалистов;

- Примитивизация промышленного производства;

- Исчезновение и деградация производств некоторых сплавов.

- Исходя из этого при необходимости создания или расширения производств, включающих процесс пайки, возможны два варианта развития событий.

Первый вариант заключается в закупке импортной технологии с оборудованием, которая уже обкатана за рубежом, по сути не представляет собой новаторскую технологию, но способна решить задачи создания массового производства паяных конструкций. При этом следует учитывать то, что западные технологии ориентируются на стандартные материалы зарубежного производства. Цены на эти материалы значительно выше, чем на аналоги в России. Также немаловажным является факт различия законов об обращении драгоценных металлов. Большинство припоев зарубежного производства содержит в своем составе значительное количество серебра. Это усложняет организационные стороны нового производства. Следует отметить, что в отличие от зарубежных стран в России существовали многочисленные разработки сплавов припоев для замены серебросодержащих. Это иллюстрирует тот факт, что практически одно и то же соединение можно получить, варьируя входными элементами процесса. Таким образом, чтобы применять отечественные материалы на импортном оборудовании, часто необходимо внести коррекцию в технологический процесс.

Второй вариант заключается в создании собственных технологических процессов, отличающихся от стандартных зарубежных, тем более, что при отсутствии полной уверенности в будущем развитии рынка российские потребители хотят иметь производственные комплексы, позволяющие выпускать продукцию в масштабах мелкосерийного и среднесерийного производства с элементами гибкости. Собственные разработки должны отличаться нестандартным подходом относительно как оборудования, так технологии и применяемых материалов.

Если создание нового оборудования допускает использование импортных элементов, то ориентация на импортные припои и флюсы могут привести к исчезновению производства отечественных припоев. Во всем мире изготовление припоев выделено в отдельное направление как производство прецизионных сплавов. В масштабах нашей страны оно не является массовым. Поэтому важно ориентироваться на применение отечественных материалов как в первом варианте, так и во втором. Иначе ситуация сведется к простому заимствованию иностранных технологий и материалов.

Определенный позитивный опыт в этом направлении имеет ЗАО «АЛАРМ» (Москва), занимающееся разработкой и производством высокотемпературных припоев и флюсов. Производство некоторых сплавов пришлось, в буквальном смысле, восстанавливать. Для сохранения отечественного производства припоев, таким образом, надо следовать следующим принципам:

- Достижение уровня качества продукции западных аналогов;

- Разработка материалов для альтернативных технологических решений;

- Адаптация импортируемых технологий к отечественным материалам;

- Кооперация инжиниринговых фирм с университетами в сфере разработок и обучения.

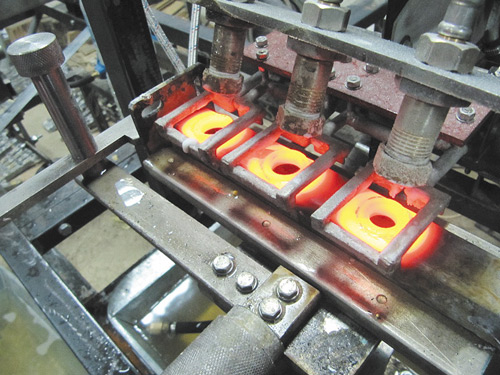

Примерами успешного решения задач создания гибких среднесерийных производств может явиться использование современных российских установок для индукционного нагрева. Применение процессорного управления и программирования нагрева, охлаждения позволяют создавать производства, заменяющие использование громоздких проходных печей с восстановительной атмосферой. Например, для пайки кронштейнов для котлов, имеющих 7 паяных швов и паяемых за рубежом в проходных печах, с участием «Союза профессиональных паяльщиков им. С.Н. Лоцманова» был разработан процесс индукционной пайки на автоматизированном оборудовании (рис. 2). Для успешного технологического решения был также разработан новый боратный флюс, который легко смывается водой и оставляет минимум остатков после пайки. Таким образом, с помощью кооперации российских компаний в области разработки оборудования индукционного нагрева, материалов для пайки и технологии процесса удалось решить проблему создания серийного производства изделий, которые по стандартному варианту паялись бы затратным методом в проходных печах при ежемесячной потребности 34 тысячи изделий.

Рис. 2 Автоматизированная пайка стального кронштейна. Одновременная пайка трех деталей латунным припоем с легко смываемым флюсом

Аналогичным примером может служить создание линий для пайки изделий дорожной техники, когда на импортной элементной базе с применением отечественных припоев и флюсов удалось создать достаточно элегантные установки конвейерного типа для пайки дорожного инструмента.

Рис. 3 Индукционная пайка изливов бытовых смесителей с помощью порошка припоя П14 (медь-фосфор-олово)

Иллюстрацией нестандартного подхода может служить технология пайки изливов бытовых смесителей из латуни. Паяное соединение образуется сложной линией сопряжения треугольной трубы с цилиндром. Причем сопряжение поверхностей происходит под некоторым углом. Применение гранул припоя посредством засыпки через трубу позволило уйти от стандартного применения пасты серебросодержащего припоя (рис. 3).

Заключение

Таким образом, для сохранения собственного производства паяных конструкций, исключения простого заимствования импортных технологий и материалов необходимо движение в следующем направлении:

- Сохранение самостоятельности производства отечественных припоев – основа импортозамещения материалов и технологий;

- Комплексное решение проблемы за счет объединения усилий инжиниринговых, производственных фирм и университетской базы;

- На основе знаний и опыта осуществлять взаимную адаптацию материалов и технологий пайки;

- Совершенствование технологии получения припоев для приближения качества материалов к современным мировым аналогам.

Перечисленные направления будут способствовать развитию технологических линий для серийного и массового производства изделий, содержащих паяные соединения, с учетом специфики отечественной промышленности на базе технологического потенциала, накопленного за все предшествующие годы.

И.Н. Пашков, А.И. Пашков

НП «Союз профессиональных

паяльщиков им. С.Н. Лоцманова МоскваInternet: www.atsost.ru

<"