В настоящее время имеются положительные факторы в развитии отечественной промышленности: государственные предприятия и стратегически важные направления финансируются государством в рамках различных целевых программ, развиваются рынки для реализации отечественной продукции. Однако существуют определенные проблемы именно на стадии реализации проектов модернизации производства и внедрения современных технологий.

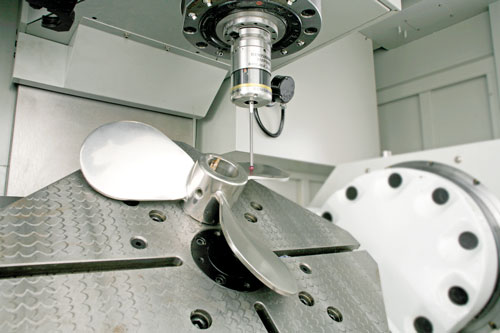

Практика техперевооружения предприятий, нацеленная на точечное переоснащение производства, а именно замену старого, оставшегося еще с 80х годов прошлого столетия оборудования на современные аналоги, не может быть понастоящему эффективной. Концепция такого обновления парка оборудования может минимизировать время обработки, автоматизировать цикл при установке оборудования с ЧПУ, но в большинстве случаев не рассматривает логичность и современность используемой технологии в целом, и, в результате, копирует все существующие недостатки и ограничивающие факторы устаревшего технологического процесса.

Поэтому для проведения эффективной модернизации первостепенное значение приобретает комплексный подход при реализации проектов по техническому перевооружению предприятий, обозначаемый в нашем случае, как инжиниринг.

Инжиниринг – (англ. Engineering, от лат. Ingenium – изобретательность, выдумка, знания) одна из форм международных коммерческих связей в сфере науки и техники, основное направление которой – предоставление услуг по доведению научноисследовательских и опытноконструкторских разработок до стадии производства.

Основная цель промышленного инжиниринга – осуществление комплексных действий по созданию или реконструкции производств, приводящих к выверенному и подготовленному результату.

В общепринятой практике, инжиниринг или инжиниринговые услуги – это прежде всего консультирование по вопросам, необходимым для успешной реализации проекта. Очевидно, что компании могли бы самостоятельно решать все необходимые вопросы, но в большинстве случаев, как и в финансовом консалтинге, в случае промышленного консультирования, привлечение сторонней компании оправдано рядом факторов:

Отсутствие специализированного отдела и сотрудников, которые необходимы для выполнения единоразовой функции;

Возможность запустить процессы модернизации сразу, не тратя время на сбор и подготовку своей команды специалистов;

Возможность перенять успешный опыт, полученный в ходе выполнения целого ряда проектов, выполняя которые инжиниринговая компания постоянно увеличивает свою компетенцию и получает всесторонний опыт.

Возможность использовать в расчете проекта специализированное программное обеспечение и специалистов, стоимость которых не оправдывается при реализации одного, даже крупного проекта, в то время как инжиниринговая компания использует их для целого ряда проектов, и тем самым оправдывает стоимость лицензий и подготовки соответствующих специалистов.

Независимость выводов и отвлеченность от «текучки», неизменно сопровождающей каждого сотрудника производственного предприятия;

Возможность отделить обещания продавцов оборудования от реальности и провести объективный анализ наиболее подходящего оборудования и технологий.

Четкие границы ответственности отдельной компании, вместо ее «размытия» на неопределенный круг лиц участников проекта со стороны производителя и продавцов оборудования;

Структурированная работа и снижение вероятности появления ошибок при переходе от одного этапа к другому, достигаемый имитационным, математическим и 3D моделированием процесса модернизации.

В реальности задача расширения производства, перехода на новые технологии и продукцию или создания новых производств поручается исполнителям, которые зачастую слишком загружены, либо не имеют соответствующего опыта (например, переговоров с иностранными производителями оборудования), либо технической возможности для качественного выполнения этой работы. В этом случае привлечение независимых экспертов будет являться оптимальным выбором для обеспечения наибольшей эффективности проекта.

Понятие инжиниринга применительно к производству получило достаточно широкое распространение, и не случайно в настоящее время появилось довольно много компаний, предлагающих инжиниринг и инжиниринговые услуги. В этой связи необходимо отметить, что инжиниринг, как консультативный подход, имеет целью дать объективную и всестороннюю оценку проекту и способам его решения. В большинстве же своем, работающие на рынке инжиниринговые компании в качестве основной деятельности занимаются поставками промышленного оборудования конкретных производителей и при этом, предлагаемый ими инжиниринг неразрывно связан с необходимостью выстроить технологию с помощью продаваемого ими оборудования. В таких случаях объективный инжиниринг просто невозможен, так как стремится вести в проект именно «свое» оборудование, даже если это не самое оптимальное решение.

Приведем некоторые примеры возможных проблем, возникающих у заказчика инжиниринга при реализации вышеуказанного подхода:

Выбор неоптимальной технологии производства «под оборудование», который негативно влияет на производственный процесс, качество и стоимость продукции;

Выбор неоправданно дорогого оборудования, в то время как было достаточно и обоснованно остановится на более дешевом решении, приводит к повышению себестоимости и утрате конкурентоспособности;

Несбалансированный рабочий проект при отсутствии расчета материальных потоков, циклов производства, количества единиц оборудования приводит к недозагрузке, либо к перегрузке производства;

Игнорирование вопросов технологичности производимых изделий приводит к высоким затратам на освоение изделия, оснастку и т.д.;

Неправильные расчеты по теоретическим формулам без использования технологий имитационного и математического моделирования – неправильный просчет экономической эффективности, сроков окупаемости, себестоимости, количества оборудования и т.д.

Комплексная модернизация производства

Необходимость комплексного подхода к модернизации производства диктуется самой логикой производственных процессов. Машиностроительный цех или предприятие – сложная саморегулирующаяся система, для успешного проектирования и эксплуатации которой важно учесть все факторы, как внешние, так и внутренние, возникающие при взаимодействии элементов системы. Для выпуска готовой продукции необходимо скоординировать работу оборудования на всех технологических пределах и обеспечить ритмичность производства. Подбор правильной технологии обработки (в тех случаях, когда можно рассматривать несколько альтернативных технологических решений) также проще делать, обладая полной картиной производственных процессов.

При этом комплексный подход к модернизации производства не обязательно означает, что при его применении необходимо каждый раз заменять большую часть оборудования и перестраивать производство заново. Эффективно и целесообразно применять его при «точечной» или частичной модернизации, на уровне одного участка, или даже станка. В некоторых случаях достаточно просто поменять объемы накопителей, внутрицеховую логистику или количество рабочих, чтобы существенно увеличить производительность и разгрузить «узкий» участок.

Для удобства восприятия и отслеживания результатов работы принято выделять несколько основных этапов инжинирингового проекта, на каждом из которых можно получить свои отчетные документы. Данный способ разделения также востребован заказчиками в качестве инструмента контроля за ходом проекта.

После заключение договора начинается изучение текущего технологического процесса, поиск и адаптация наиболее подходящих технологий, разработка новой концепции производства. Проводится сопоставление имеющейся на предприятии базы знаний с ведущим мировым опытом в данной области. Рассматриваются различные варианты реализации процессов обработки изделий, проводятся научные изыскания и тестирование на опытных образцах. Изучаются имеющиеся патенты в данной области, отечественные и зарубежные. По возможности организуются посещения предприятий компаний (как российских, так и западных), выпускающих аналогичную продукцию и производителей наиболее интересного оборудования.

По мере выбора одной или нескольких технологий по каждому виду оборудования составляется список возможных производителей. При их выборе можно руководствоваться различными критериями: опытом компании в данной области, репутацией на рынке, уровнем локализации оборудования и сервисных услуг и, конечно, уровнем цен на предлагаемое оборудование. Важно правильно выбрать несколько производителей примерно одного технологического уровня и ценовой категории, так как это позволит объективно сравнить предложения и выбрать действительно лучшее оборудование в данном классе. Этот этап является ключевым, его длительность определяется поставленной задачей и уровнем компетенции, который удается создать, в том числе и привлечением сторонних экспертов.

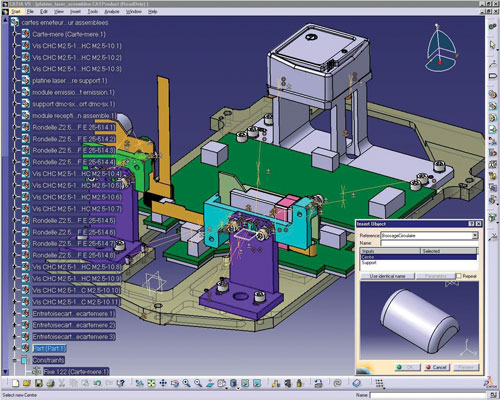

Для определения количества производственного оборудования и его расстановки по цеху, используется технологии трехмерного, математического и имитационного моделирования. Данные для моделей берутся из различных источников: технических спецификаций на оборудование, техникокоммерческих предложений, экспертной оценки, результатов тестирования и т.д. Степень детализации моделей выбирается исходя из поставленной задачи.

- 3D моделирование и расстановка оборудования в цехах завода, создание двухмерных планировок. Расстановка оборудования производится оптимальным образом, в соответствии с производственной цепочкой, исходя из габаритов деталей, оборудования, необходимого рабочего пространства и свободных площадей. Количество оборудования, как правило, определяется по результатам математического моделирования цеха, или рассчитывается исходя из производственной программы. Трудоемкость подобной работы определяется количеством и сложностью оборудования для моделирования, подробностью схемы техпроцесса и качеством исходных планировок цеха.

- Математическое моделирование работы цеха. Моделирование осуществляется на основе блоксхемы техпроцесса, данных по продолжительности обработки, переналадки, количестве производственных рабочих, маршруту движения каждого типа деталей (если их несколько). Трудоемкость работы определяется количеством оборудования, сложностью блоксхемы, количеством типов деталей и т.д. Также важно понимать, какой параметр или параметры модели нужно будет оптимизировать. Например, это могут быть: количество станков, количество основных и вспомогательных рабочих, объемы промежуточного хранения, стоимость оборудования, количество изготовленных деталей в единицу времени и т.д. Математическая модель дает представление о производительности проектируемого производства и позволяет избежать многих ошибок с выбором оборудования. В общем случае она является намного более точным и надежным методом расчета производственных параметров, нежели традиционные расчетные методы. Еще одним ее преимуществом является гибкость, возможность в любой момент поменять входные данные или параметры элементов на схеме и сразу увидеть результаты.

- Имитационное моделирование работы цеха. Такой тип моделирования предназначен для решения ряда задач: наглядно показать работу участка, оптимизировать эргономику рабочих действий, выяснить возможность автоматизации техпроцесса, проверить кинематическую возможность (доступность) операции. Трудоемкость данной работы сильно зависит от поставленной задачи. После выбора моделей оборудования, просчета его количества и согласования перечня необходимой оснастки готовятся организационная и инвестиционная части проекта. При составлении организационного плана проекта учитывается множество факторов, таких как сроки поставки и монтажа нового оборудования, график ввода его в эксплуатацию и вывода из эксплуатации старых станков, и т.д. Инвестиционная часть необходима для грамотного планирования этапов инвестиций и составляется в соответствии с условиями оплаты оборудования и графиком появления средств у заказчика. Таким образом, заказчик получает полное понимание экономики и сроков реализации проекта.

Заключение

Все чаще промышленные корпорации и предприятия привлекают для разработки технологических концепций, подбора оборудования и оснастки, отработки технологий и проведения НИОКР независимые инжиниринговые компании. Постепенно участники рынка – заказчики и исполнители уточняют «правила игры»: необходимую степень компетентности и профессионализма инжиниринговых компаний, объем и адекватные сроки выполнения проектов, стоимость работ. Привлечение профессиональной инжиниринговой и консалтинговой фирмы зачастую позволяет сэкономить сотни миллионов рублей, получить эффективные технологии производства и современное оборудование и, в результате, выпускать эффективную и конкурентоспособную продукцию мирового уровня.

ООО «Нью Лайн Инжиниринг»

email: info@nleng.ru

----------------------------------------------------------------------------------------

Инжиниринговая компания «Нью Лайн Инжиниринг» обеспечивает комплексный подход при реализации проекта, который необходим предприятию для формирования четкой и выверенной политики в отношении построения и модернизации производства.

Одним из преимуществ компании является успешный опыт работы экспертного пула по проекту – ряда узкопрофильных специалистов действующих производств или независимых консультантов, как по вопросам технологии, так и экономическому анализу.

Независимость инжиниринговой компании позволяет объективно оценивать вопросы рассматриваемых технологий, оборудования и т.д., находясь на стороне клиента и не являясь ангажированной компанией поставщиков оборудования.

Наш опыт работы позволяет реализовывать каждый конкретный этап с четким пониманием перспективы движения проекта.

Так, например, разработка технологической концепции нового производства может включать в себя следующие этапы:

Изучение и аудит текущего производства, анализ эффективности и возможности его усовершенствования

Подбор и разработка перспективных технологий для производства, анализ рынка технологического оборудования

Имитационное и математическое моделирование, разработка 3хмерных планировок производства, расчет оптимальных материальных потоков и количества оборудования

Разработка концепции по внедрению новых технологий, подготовки персонала, приобретению необходимых компетенций

Разработка экономической и организационных частей проекта

Сопровождение реализации всего проекта, включая внедрение системы управления производством.

Тел.: (499) 7130078, 7130079 Email: info@nleng.ru www.nleng.ru

<"