При обработке массивных заготовок (черновая обработка) вибрации обусловлены колебаниями шпиндельной группы станка, включающей собственно шпиндель и инструмент с системой закрепления. Такие вибрации имеют небольшую амплитуду (порядка толщины стружки) и приводят к появлению «дробления» на обработанной поверхности (рис. 1). Они снижают качество обработки и ведут к преждевременному разрушению инструмента и подшипников шпинделя. При возникновении вибраций оператор станка или технолог уменьшают глубину/ширину фрезерования или подачу инструмента, что приводит к снижению производительности обработки и не позволяет в полной мере реализовать мощность привода шпинделя. Данные вибрации и будут рассматриваться далее.

Рис. 1 Дробление на обработанной поверхности в результате вибраций инструмента.

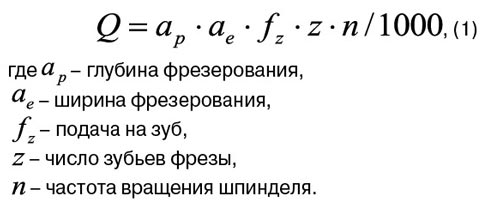

Повышение значений первых трех из них  приводит к росту усилий во взаимодействии «фреза – заготовка». Повышение частоты вращения шпинделя (соответствующее росту скорости резания) расширяет частотный диапазон воздействия сил резания на компоненты системы СПИД. В результате существенно расширяются диапазоны возникновения вибраций инструмента, закрепленного в шпинделе.

приводит к росту усилий во взаимодействии «фреза – заготовка». Повышение частоты вращения шпинделя (соответствующее росту скорости резания) расширяет частотный диапазон воздействия сил резания на компоненты системы СПИД. В результате существенно расширяются диапазоны возникновения вибраций инструмента, закрепленного в шпинделе.

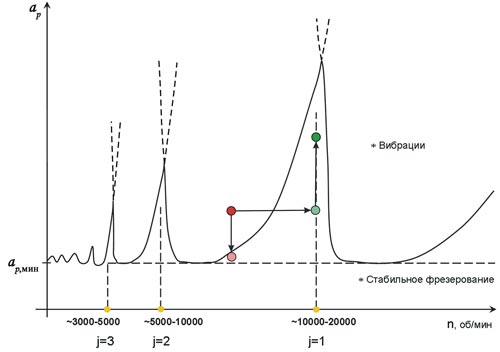

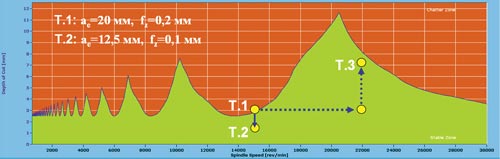

Зафиксируем ширину фрезерования и подачу на зуб. Тогда усилия резания будут определяться преимущественно глубиной фрезерования. В этом случае в осях технологических параметров «глубина фрезерования – частота вращения шпинделя» может быть построена граница [2,3], разделяющая зону стабильного безвибрационного фрезерования и зону, в которой происходят вибрации инструмента. Форма кривой, дающая представление о влиянии частоты вращения шпинделя на стабильность процесса обработки, показана на рис. 2. Область под кривой соответствует стабильному фрезерованию (без вибраций), над кривой – интенсивным вибрациям. Видно, что существуют области (или зоны) стабильного фрезерования (зоны стабильности) по частоте вращения шпинделя, для которых глубина фрезерования может быть существенно увеличена (отмечены номерами j=1,2,3,…). Ширина зоны стабильности с увеличением номера уменьшается, при этом для повышения глубины фрезерования фактически могут быть использованы 23 зоны. Зоны с большими номерами перекрываются и не могут быть выделены. Положение зон стабильности (по оси абсцисс) определяется значением частоты собственных колебаний системы СПИД и, как правило, лежит в диапазоне ~ 1000020000 об/мин для зоны j=1, ~ 500010000 об/мин для зоны j=2, ~ 30005000 об/мин для зоны j=3. При меньших значениях частоты вращения шпинделя максимальная глубина безвибрационного фрезерования постоянна. Ее значение aр, мин (рис. 2) определяется динамической жесткостью шпиндельной группы. Видно, что если глубина фрезерования меньше aр, мин, вибрации не возникают ни при каких значениях частоты вращения шпинделя. По этой причине при чистовой и получистовой обработке, которые характеризуются малыми припусками и, соответственно, малыми величинами глубины фрезерования aр и сил резания, вибрации инструмента практически не проявляются. Однако в этом случае могут возникать вибрации обрабатываемой детали [4].

Рис. 2 Граница стабильности в плоскости технологических параметров обработки

Если в процессе фрезерования при некоторых технологических параметрах обработки возникают вибрации инструмента, то, как показывает анализ границы, имеется 2 основных способа их исключения. Первый, традиционный – за счет уменьшения глубины фрезерования, позволяющий опуститься ниже границы (рис. 2). При этом производительность обработки уменьшается. Второй – за счет изменения частоты вращения шпинделя переместиться в область локального максимума – зону стабильности. В результате возможно сохранение или даже заметное увеличение производительности обработки за счет увеличения глубины фрезерования по сравнению с исходной при стабилизации процесса фрезерования (рис. 2).

Граница стабильности определяется вибрационными характеристиками шпиндельной группы для конкретного станка с конкретным зажимным приспособлением и инструментом для известного обрабатываемого материала. Изменение одного из компонентов сборки: шпинделя станка, зажимного устройства или инструмента (включая изменение вылета) – приводит к изменению вибрационных характеристик шпиндельной группы в целом и реконфигурации границы. Форма границы зависит также от усилий резания, возникающих при обработке – характеристик обрабатываемого материала и фрезы, ширины фрезерования, величины подачи на зуб.

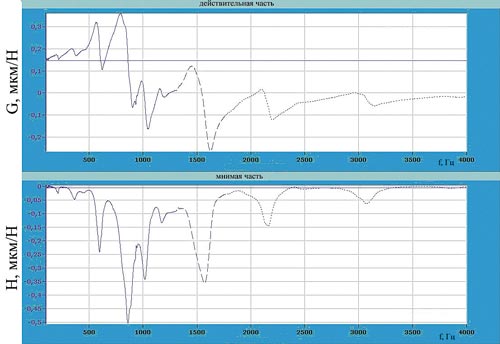

В ЦАГИ для измерения вибрационных характеристик шпиндельной группы было предложено использовать систему, аналогичную применяемой для измерения частотных характеристик авиационных конструкций. В ней для регистрации вибраций применяются акселерометры, закрепляемые в различных точках исследуемой конструкции, а колебания возбуждаются при помощи инструментальных пьезомолоточков, позволяющих измерять усилие воздействия и нормировать амплитуды колебаний. Использование такой системы позволяет описать поведение шпиндельной группы передаточной функцией X/F (?).

a)

б)

При измерении шпиндельной группы с инструментом акселерометр закрепляется в зоне расположения режущих пластин на конце инструмента, а возбуждение колебаний выполняется ударом молоточка по инструменту с противоположной стороны (рис. 3а). Пример получаемой в процессе измерения передаточной функции показан на рис. 3б. Она может быть представлена в виде аппроксимирующей совокупности гармонических осцилляторов, что позволяет записать систему уравнений колебательного движения шпиндельной группы. Возникновение вибраций характеризуется областями, в которых нарушается устойчивость решения системы при воздействии на инструмент сил резания. Их величины и изменение в циклическом процессе воздействия зубьев режущей части фрезы на заготовку определяются расчетноэкспериментальным путем. Соответствующие методики, программные средства и технологическое оборудование имеются. В результате строится граница, определяющая область стабильного фрезерования по технологическим параметрам обработки.

Сформированный программноинструментальный комплекс включает необходимое оборудование и средства сбора, оцифровки и обработки данных измерений; обеспечивает расчет параметров обработки для получения ее максимальной производительности, а также хранение информации и ее представление в табличном и графическом виде.

Рассмотрим применение комплекса для выбора рациональных параметров обработки в реальном технологическом процессе высокоскоростной черновой фрезерной обработки алюминиевого сплава типа АМг 6. Работа выполнялась специалистами ЦАГИ при участии специалистов ЖТЦ (Жуковский Технологический Центр).

Был проведен технологический аудит эффективности использования обрабатывающего центра с ЧПУ, оборудованного высокооборотным шпинделем с максимальной частотой вращения 24 000 об/мин и мощностью 40 кВт.

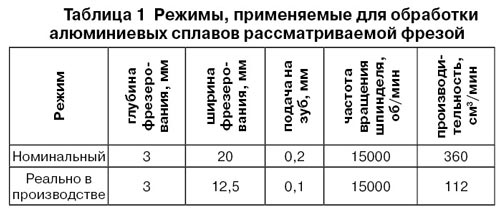

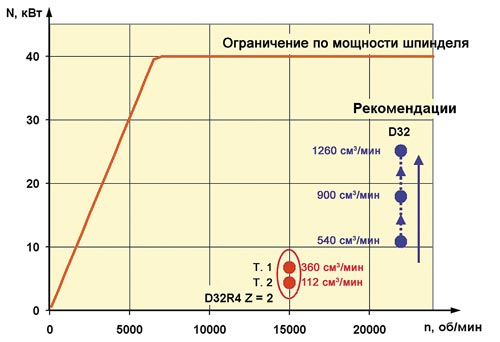

Для обработки используется фреза с двумя режущими зубьями диаметром D=32 мм со сменными твердосплавными пластинами. По рекомендациям производителя инструмента для данной фрезы и обрабатываемого материала технолог определил режим обработки (таблица 1), обеспечивающий производительность Q = 360 см3/мин. На практике в процессе обработки проявились вибрации, что потребовало снижения режима обработки и соответствующей модификации управляющей программы: уменьшения в два раза подачи инструмента и на 40% ширины фрезерования, что привело к трехкратному снижению производительности обработки до Q = 112 см3/мин.

Было проведено измерение передаточной функции и построена граница безвибрационного фрезерования для технологических параметров из таблицы 1 (строка 1 таблицы 1 рис. 4).

Рис. 4 Изменение режима обработки для устранения вибраций

Видно, что значения параметров в первой строке таблицы лежат в зоне вибрационного фрезерования (т. 1 на графике). Их изменение (строка 2 таблицы 1) обеспечило фрезерование без вибраций (т. 2 на графике). В т. 2 уменьшение ширины фрезерования (таблица 1) переведено к эквивалентному изменению глубины фрезерования. При этом производительность сократилась более, чем в 3 раза. Использование располагаемой мощности шпинделя при этом (рис. 5) менее 10%. Основываясь на рассчитанной границе безвибрационного фрезерования (рис. 4), рациональным для повышения производительности является увеличение частоты вращения шпинделя до 20 00022 000 об/мин, соответствующих зоне стабильности (j=1), с последующим увеличением глубины фрезерования (т. 3 на графике).

Рис. 5 Повышение эффективности использования располагаемой мощности шпинделя

В таблице 2 приведены технологические параметры, соответствующие последовательному повышению режима обработки, а также повышению производительности и использования мощности привода шпинделя. При увеличении частоты вращения шпинделя и глубины фрезерования ширина фрезерования и подача на зуб в соответствии с исходными технологическими рекомендациями (таблица 1) не изменяются: ae = 20 мм,

fz = 0,2 мм. В таблице 2 цветом выделены позиции, в которых выполняется последовательное увеличение технологических параметров обработки.

Из данных таблицы 2 видно, что переход в зону с максимумом возможной глубины фрезерования на границе безвибрационной обработки (т. 3, рисунок 4) позволяет увеличить как частоту вращения фрезы и, соответственно, минутную подачу, так и глубину фрезерования. При этом возрастает потребляемая мощность шпинделя и, соответственно, производительность фрезерования.

Результаты проведенной технологической проработки получены для конкретных деталей обрабатывающего центра с ЧПУ и инструмента. Заметный эффект в повышении производительности и качества обработки также может быть достигнут за счет оптимизации управляющей программы.

Выполненный анализ показывает, что при формальном использовании современного оборудования, режущего инструмента и средств программирования не гарантируется достижение высокой скорости резания, высокой производительности, ограничиваемой, в значительной степени, возникающими вибрациями системы СПИД. При возникновении вибраций в процессе обработки специальный анализ вибрационных характеристик шпиндельной группы станка с инструментом позволяет провести корректировку режима обработки для устранения вибраций, повысить производительность и эффективность использования дорогостоящего оборудования с ЧПУ, в конечном итоге повысить конкурентоспособность производства, что особенно актуально в условиях вступления в ВТО.

С.А.Болсуновский, В.Д. Вермель, Г.А. Губанов

ЦАГИ

+7 (495)7776329, +7 (495)5564572

vermel@tsagi.ru

Работа выполнялась при участии специалистов

Жуковского Технологического Центра

+ 7(495) 97 225 97, факс +7 (495) 556 4005,

z.t.c@mail.ru

Литература:

- Тимошенко С.П., Янг Д.Х., Уивер У. Колебания в инженерном деле. M.: Высшая школа, 1984.

- Болсуновский С.А., Вермель В.Д. Методика и техническое оснащение оценки вибрационных характеристик системы «станок – приспособление – инструмент – деталь» в процессе скоростного фрезерования // Научнотехнический отчет ЦАГИ 2008 год: Сб. статей / Центральный Аэрогидродинамический Институт. Жуковский, 2009.

- Altintas Y. Manufacturing automation: metal cutting mechanics, machine tool vibrations and CNC design. New York: Cambridge University Press, 2000.

- Болсуновский С.А., Вермель В.Д., Гришин В.И., Губанов Г.А., Качарава И.Н. Расчетное и графическое обеспечение уточнения параметров высокоскоростного фрезерования крыльев аэродинамической модели для предотвращения резонансных вибраций // САПР и Графика. 2011. №10.

<"