Станки для глубокого сверления представляются в двух основных компоновках – горизонтального и вертикального исполнения. Они, как правило, применяются и для растачивания отверстий, и существенно отличаются от других типов станков, предназначенных для обработки заготовок большой длины. Станки занимают большие площади, проектируются (для сверления отверстий в большом диапазоне диаметров), как правило, в горизонтальном исполнении и имеют длину, превышающую не менее чем вдвое протяженность обрабатываемых заготовок, для которых созданы. Обычно, станины таких станков конструируются составными, стыкованными. Это обеспечивает удобство их изготовление и доставки потребителю.

-

В конструкции станков большое место занимает специальная система для подачи смазочноохлаждающей жидкости (СОЖ) к зоне резания, для транспортирования стружки из зоны резания, смазки и охлаждения сверл. В эту систему входит насосная установка, устройства подвода Сож к детали и далее к зоне резания, система стружкоотвода, стружкосборник, сливные баки с отстойниками, магнитные и иные улавливатели (фильтры) твердых частиц из СОЖ и устройства охлаждения СОЖ. Кроме того, станки обязаны иметь защитные кожухи для защиты от разбрызгивания и утечки СОЖ.

-

Почти все модели могут быть применены для глубокого чернового и чистового растачивания (развертывания), то есть выполнения операций обработки гладких цилиндрических и (при наличии специальных приспособлений) конических отверстий.

-

При выходе из строя изза большой технологической специфичности процесса обработки их очень трудно заменить другими станками. Поэтому при планировании производства, учитывая, что глубокое сверление является одной из начальных операций технологического процесса, всегда следует иметь резерв оборудования не только по загрузке, но и по числу станков.

Станки для глубокого сверления и растачивания,

особенно станки, предназначенные для скоростной обработки, должны отвечать следующим требованиям:

-

Удобная и быстрая установка (выверка, закрепление) и снятие обрабатываемых заготовок;

-

Необходимый диапазон частот вращения шпинделей и пределов подач (режимы обработки) с системами четкого бесступенчатого регулирования, особенно обеспечение бесступенчатого регулирования величины подачи на ходу и ее четкой индикации;

-

Непрерывный и надежный отвод образующейся стружки (пульпы, состоящей из СОЖ и стружки);

-

Фильтрация и охлаждение СОЖ;

-

Непрерывный контроль за ходом процесса автоматически действующими защитными и регулирующими устройствами;

-

По возможности иметь систему автоматизированного управления всем процессом обработки, в частности, систему числового управления станком и процессом обработки.

-

Достаточные по кубатуре приемные устройства для сбора и отделения от СОЖ образующейся стружки;

-

Быстрые установочные перемещения и особо надежное закрепление (при необходимости) рабочих органов станка (передних стоек и стеблевых бабок, суппортов, люнетов и др.);

-

Надежную защиту обслуживающего персонала и площади цеха от разбрызгивания СОЖ;

-

Отвечать повышенным требованиям пожарной безопасности и промсанитарии.

Cпецифичным для станков, производящих глубокое сверление и растачивание, является и их повышенное, по сравнению со многими другими станками, энергоемкость. В ряде случаев только на осуществление стружкоотвода потребляется дополнительно до 30% (а иногда и больше) энергии, расходуемой только на процесс резания при сверлении.

Все станки для глубокого сверления,

не смотря на некоторое разнообразие, можно разделить на следующие группы: токарного типа; вертлюжного типа; без вращения заготовки при сверлении. Каждая из этих разновидностей станков предназначена для обработки определенного вида заготовок.

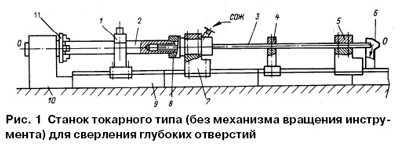

У станков токарного типа

(рис. 1) бабка 10 аналогична передней бабки токарного станка. Полый шпиндель (иногда сплошной) рассчитан на быстрое вращение обрабатываемой заготовки 2; поперечное сечение шпинделя сравнительно невелико. Обрабатываемая заготовка устанавливается выходным концом в патроне 11, закрепленным на рабочем конце шпинделя, а входной конец поддерживается либо маслоприемником 8, если обработка производится с внутренним отводом стружки, либо люнетом при наружном отводе стружке. Длинные заготовки при обработке дополнительно поддерживаются промежуточными люнетами 1. Стебель 3 со сверлом закрепляется либо на стайке суппорта, либо в стеблевой бабке 5. У стеблевой бабки имеется стружкоприемник 6, стружка из которого поступает в приемный желоб и далее к стружкосборнику. Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при больших длинах сверления располагаются стеблевые люнеты 4 (стойки), поддерживающие стебель.

Станки токарного типа могут выпускаться и со шпиндельным устройством вращения стебля, которое устанавливается на стеблевой бабке и (при необходимости) придает стеблю, а, следовательно, и инструменту вращение.

В станках токарного типа, как правило, сверлятся обработанные предварительно по верху заготовки, представляющие по своей форме тела вращения небольших поперечных размеров.

Мелкие детали, имеющие глубокие отверстия, в массовом и крупно серийном производстве обрабатывают как на двух и многошпиндельных станках, так и на станках, имеющих вертикальное исполнение. Эти станки тоже, обычно, относят к группе токарных.

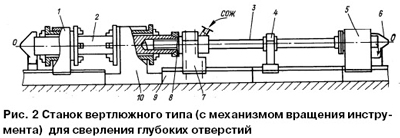

В станках вертлюжного типа (рис. 2) обрабатываемая заготовка 2 устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке 10. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

В станках вертлюжного типа (рис. 2) обрабатываемая заготовка 2 устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке 10. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

() обрабатываемая заготовка устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке . Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет большие поперечные размеры. Поэтому конструкция вертлюга не рассчитана на осуществление быстрых вращений заготовки в процессе сверления. Второй конец заготовки может быть (при необходимости) установлен в вертлюжном люнете 1.

На станине 9 размещена передняя стойка 7 с маслоприемником, втулка которого плотно состыкована с коническим концом заготовки. При работе станка стойка 7 жестко закреплена на станине. От насосной системы СОЖ подается к маслоприемнику и далее по зазору между просверленным отверстием и наружной поверхностью стебля подается к сверлу (в зону резания).

Стебель 3 закреплен в каретке подач 5, имеющей привод вращения стебля. Для поддержки стебля может быть использован люнет 4.

У каретки имеется стружкоприемник 6, в который по отверстию стебля из зоны резания поступает СОЖ со стружкой.

Скорость резания при сверлении на станках, работающих с одновременным вращением заготовки и инструмента, должна определяться в соответствии с частотами вращения и стебля и заготовки.

Обычно на станках вертлюжного типа обрабатываются заготовки, которые нежелательно или невозможно быстро вращать. Это поковки, прокат и другие детали, отличающиеся по своей форме несколько от тел вращения, и детали, имеющие значительный дисбаланс. Тяжелые детали типа роторов и валков с большими диаметрами средних ступней, имеющих отверстия небольших диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного быстрого вращения стебля со сверлом.

При сверлении заготовок с большой относительной длиной отверстий в крупносерийном и массовом производствах целесообразно применять станки, обеспечивающие двухстороннее глубокое сверление (разновидность станков вертлюжного типа).

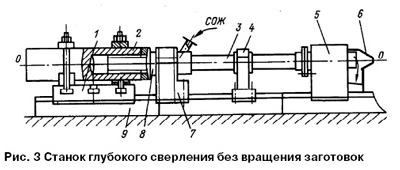

Станки глубокого сверления без вращения заготовок

(рис. 3) встречаются значительно реже, чем первые две разновидности станков. Они применяются для сверления деталей, требующих сверления глубоких отверстий без вращения заготовки и для сверления нескольких параллельно расположенных глубоких отверстий.Такие станки бывают двух разновидностей:

-

со стеблевой бабкой, осуществляющей продольные перемещения;

-

со столом для крепления заготовки, имеющим продольные перемещения.

Чаще применяется первая разновидность станков. В этом случае станок с невращающейся заготовкой при сверлении напоминает агрегатный станок с самодействующей силовой головкой. На таком станке заготовка 2 крепится на столе 1, размещенном на станине 9. К торцу заготовки перед сверлением перемещением передней стойки 7 поджимается своей втулкой маслоприемник 8, связанный шлангом с насосной системой. Стебель 3, поддерживаемый люнетом 4, закреплен в каретке подач 5, имеющей привод вращения стебля. Как и в рассмотренных схемах, в торце каретки располагают стружкоприемник 6.

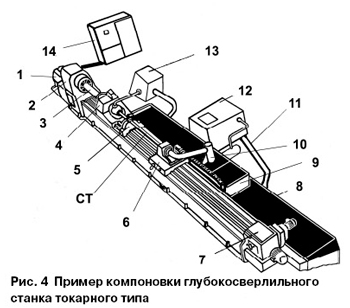

Глубокосверлильный станок токарного типа

, как пример составляющих станок агрегатов и узлов, показан (с определенной условностью) на рис. 4. В реальном исполнении станок может быть использован для сверления заготовок длиной до 6000 мм и с наружным диаметром 80…400 мм. На станке можно производить: сплошное сверление отверстий ? от 8 до 80 мм, кольцевое сверление отверстий ? до 320 мм, растачивание отверстий ? до 320 мм и раскатывание отверстий ? до 320 мм. Станок имеет двух – трех секционную литую станину длиной 22 000 мм. Слева на верхней части станины закреплена шпиндельная бабка 2 со специальным зажимным патроном – горшком. Вращение заготовки 3, закрепляемой в патроне шпиндельной бабки и направляющей втулке маслоприемника, выполняется от двигателя 1 постоянного тока мощностью 40 кВт. Угловая скорость вращения шпинделя регулируется бесступенчато от 40 до 1000 мин 1. Естественно, при установке длинных заготовок на станке используют для их поддержки люнеты.

Станок оборудован массивным маслоприемником для подвода СОЖ в зону резания при внутреннем отводе стружки (технология STS (ВТА)). Естественно, у станка должен быть набор маслоприемников для сверления отверстий различного диаметра.

Маслоприемник установлен в передней стойке 4, которая при установке детали поджимает маслоприемник к торцу заготовки и крепится к станине станка. На стойке размещена панель кнопочного управления и контрольноизмерительная аппаратура, позволяющая управлять работой станка, электрика которого размещена в электрошкафе 14.

Станок снабжен подающей кареткой 6, в которой крепится стебель СТ. При сверлении стебель поддерживается стеблевым люнетом 5. Каретка имеет рабочие и ускоренные перемещения от коробки подач 7. Подачи изменяются также бесступенчато (от 5 до 3000 мм/мин), а ускоренные перемещения каретки (со стеблем и сверлом) производятся со скоростью 5000 мм/мин.

Каретка рассчитана на установку либо кронштейна–стебледержателя, либо специальной скоростной стеблевой бабки, имеющей привод вращения стебля с регулируемой частотой вращения шпинделя до 2000 мин 1. Это позволяет вести на станке процесс глубокого сверления с встречным вращением инструмента, что бывает необходимо при сверлении отверстий малого диаметра в больших заготовках.

(Следует отметать, что в ряде конструкций станков каретка и коробка подач совмещены в один агрегат – каретку подач инструмента, которая обеспечивает и подачу инструмента, и его, при необходимости, вращение).

К заднему торцу кронштейнастебледержателя, размещенного в каретке 6, прикреплено своеобразное колено 10 для отвода в стружкосборник 9 жидкости и стружки. Имея сетку сверху, стружкосборник 9 отделяет крупную стружку от жидкости.

Стружкосборник 9 перемещается по направляющим резервуара – бака 8 для СОЖ, который расположен в задней части станины и располагается ниже уровня пола. Бак для СОЖ у станков может быть большой емкости и вмещать до 6…8 м3 СОЖ, что способствует процессу естественного охлаждения СОЖ после ее прохождения своего цикла. Считается обязательным иметь объем бака для СОЖ емкостью не менее десятикратного максимального минутного расхода СОЖ при сверлении. Так, например, если максимально возможный расход при сверлении на станке предусмотрен в 300 л/мин, то емкость бака для СОЖ должна быть не менее 3м3 .

Станок должен быть снабжен сборником – отстойником 12, в который попадает загрязненная СОЖ из бака стружкосборника. В сборникеотстойнике СОЖ охлаждается, окончательно чистится от мелких частиц различными фильтрами, в том числе магнитными сепараторами, и сливается по трубопроводу в основной бак.

Станок имеет мощную гидросистему 13 (показана условно), состоящую из насосов с приводами, предохранительными клапанами и устройствами регулирования. В реальном исполнении насосы для подачи СОЖ располагают как погружные в зоне бак для СОЖ, что делает станок значительно компактнее. В ряде конструкций в зоне бака устанавливают и системы очистки СОЖ.

При работе станка СОЖ от насосов подается в маслоприемник с соответствующим давлением и необходимым расходом. При использовании станка для обработки отверстий в большом диапазоне диаметров насосная система должна иметь возможность подавать СОЖ с давлениями до 10 МПа и с расходами до 300 л/мин.

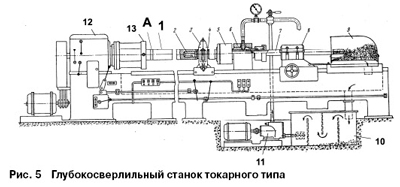

Глубокосверлильный станок токарного типа упрощенной конструкции (рис. 5) позволяет выполнять глубокое сверление и растачивание без вращения инструмента. Обычно станки такого типа имеют высоту центров не более 300 мм и позволяют сверлить отверстия диаметром до 40…50 мм в деталях длиной до 3000 мм.

На шпинделе шпиндельной бабки 12 закреплен патрон – горшок 13 с радиальными окнами. Через эти окна после завершения сверления или растачивания можно отсоединить инструмент от стебля, чтобы не удалять инструмент через обработанное отверстие обратным ходом.

Устанавливаемая деталь 1 конусом передней части предварительно центрируется во втулке маслоприемника 5, далее выверяется (по шейке А на детали) в патроне – горшке 13 (перемещением кулачков) и крепится в патроне – горшке 13 его кулачками. Маслоприемник 5 установлен в передней направляющей стойке 6. Перемещением стойки маслоприемник подводят к детали для ее фиксации и создания плотного контакта направляющей втулки маслоприемника и конуса детали при установке детали. А потом к шейке 4 детали подводятся кулачки люнета 3.

Стебель 7 со сверлом 2 закреплен в каретке 8, перемещение которой выполняется от ходового винта, идущего от шпиндельной бабки.

При работе станка СОЖ от насоса 11 по шлангу подается в маслоприемник 5 и далее по зазору между стеблем и отверстием в зону резания. Далее по отверстию в стебле СОЖ со стружкой поступает в стружкоприемник 9, где от СОЖ отделяется стружка и сливается в бак 10. В баке могут быть размещены системы более тщательной очистки СОЖ от твердых включений. Как правило, в станках рассматриваемого типа вся насосная система, включая бак для СОЖ и насосы, размещается ниже уровня пола. Поскольку на приведенном станке возможно сверление отверстий малого диаметра, насосная система должна обеспечить подачу СОЖ с давлением не менее 10 МПа при расходах до 100 л/мин.

Станки для ружейного сверления

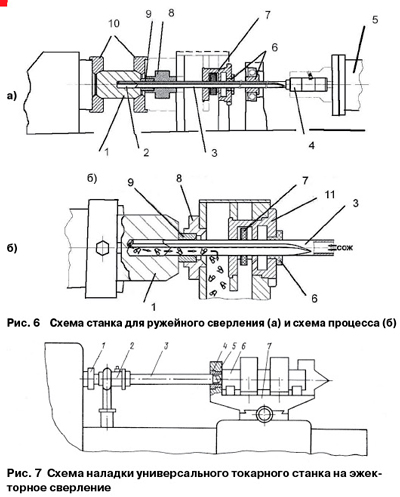

построены по общей схеме, хотя общая их компоновка может быть горизонтальной, вертикальной, наклонной и разных типов – токарного или по типу сверления неподвижной заготовки. При этом возможны различные схемы движений: неподвижная заготовка – вращающееся сверло, вращающаяся заготовка – не вращающееся сверло и встречное вращение заготовки и сверла. Естественно, подача чаще всего придается инструменту.

В приведенной схеме (рис. 6, а) заготовка 1 неподвижно закреплена между двумя втулками 10. К наружному торцу заготовки поджата направляющая кондукторная втулка 9, закрепляемая в специальном держателе 8. Втулка обеспечивает начальное направление сверла 2 при его врезании. Стебель 3 сверла хвостовиком 4 закреплен в шпинделе 5, расположенном в каретке подач. При сверлении каретке придается подача, а сверлу придается вращение. Для поддержки стебля в системе могут быть использованы втулки 6, располагаемые в люнетах и в передней стойке. Уплотнительное кольцо 7, расположенное в держателе 11 передней стойки, предохраняет от выхода СОЖ со стружкой за пределы стружкоприемника в передней стойке.

Схема ружейного сверления (рис. 6, б) предусматривает подачу СОЖ в отверстие стебля, а отвод стружки наружный – по желобу стебля.

Эжекторное сверление

(см. РИТМ, 2009, № 9, стр. 1114), как правило, применяется на универсальных станках. Схема возможной наладки токарного станка на эжекторное сверление (технология DTS) показана на рис. 7.

На суппорте 7 станка размещается приспособление 5 для закрепления заготовки 6. В том же приспособлении размещается и кондукторная втулка 4. Эжекторный инструмент 3 закрепляется в патроне шпинделя 1 токарного станка, обеспечивающем подвод СОЖ к вращающемуся инструменту и отвод стружки в стружкосборник. При сверлении инструмент получает вращение от шпинделя станка, а подачу совершает заготовка вместе с суппортом. Насосная станция и шланги для подвода СОЖ на схеме не показаны. При модернизации и наладке станка необходимо разместить кондукторную втулку 4 в приспособлении 5 в направлении ее оси так, чтобы между торцом заготовки 6 и втулкой был зазор не более 1 мм. При указанных значениях зазора и длины втулки обеспечиваются благоприятные условия для циркуляции СОЖ и эффекта эжекции.

Важно также обеспечить соосность отверстия в кондукторной втулке и отверстия в патроне под наружную трубу инструмента.

В зависимости от диаметра сверления насосная станция должна подавать СОЖ с определенными параметрами.

По степени автоматизации

станки для глубокого сверления можно разделить в основном на три группы;

-

станки с автоматическим циклом работы;

-

станки с частичной автоматизацией процесса обработки или контроля за ходом процесса;

-

станки без автоматизирующих устройств.

В настоящее время наибольшее распространение получила вторая группа станков. К этой группе относятся станки, имеющие автоматические действующие предохранительные устройства в основном для защиты от перегрузки, перегрева жидкости, для очистки жидкости от твердых и охлаждения жидкости и др.

Производством станков для глубокого сверления

и поставкой их на российский рынок занимаются и отечественные предприятия и зарубежные фирмы.

ООО «Рязанский станкостроительный завод»

– основной отечественный производитель станков для глубокого сверления и растачивания [2]. Все модели станков отвечают высокому уровню по конструктивному оснащению и по уровню автоматизации элементов процессов управления. Станки выпускаются нескольких конструктивных форм: токарные, вертлюжные, корпусные.

В зависимости от модели на станках можно вести глубокое сверление по технологии STS (ВТА), по технологии ELB (ружейное сверление), эжекторным сверлением (технология DTS) и сверлением однотрубным инструментом с внутренней подачей СОЖ. Станки представляются для обработки деталей в достаточно большом диапазоне длин и диаметров обрабатываемых отверстий.

ОАО «Мелитопольский станкостроительный завод им. 23 Октября»

(Украина). Представляются станки, работающие по схеме ружейного сверления: одношпиндельные полуавтоматы мод. ГС750, ГС1100, ГС3500; одношпиндельный полуавтомат мод. МГ53ГВ.700; двухшпиндельный полуавтомат мод. 2ГВ600. Диаметр сверления до 10 мм, глубина сверления до 600 мм. Максимальный диаметр устанавливаемой заготовки 250 мм.

Компания Внеш Комплект

(Украина) представляет станок глубокого сверления модели 2ГВ – 600. Сверление производится ружейными сверлами диаметром от 7 до 10 мм при максимальной глубине сверления 600 мм (www.vk.com.ua). Максимальный диаметр зажимаемой заготовки составляет 250 мм при длине до 850 мм.

Станки для глубокого сверления по разным технологиям предлагают зарубежные фирмы Loch Pr?zisions Bohrtechnik GmbH

(Германия) [4], Unior JointStock Company (Словения) [5], Dezhou Delong Machine Tool Co., Ltd (Китай) – на территории РФ представлена компанией «ПРОМОЙЛ» [7], Willy Degen Werkzeugmaschinen GmbH & Co. KG (Германия, www.willydegen.de), TBT –Tiefbohrtechnik (Германия) [8], Sugino Machine Limited (Япония, www.japantool.ru), SHINIL (Южная Корея) [6] – в России представлена ООО «ЛМЖ Технолоджи» [9].

П.П. Серебреницкий

ЛИТЕРАТУРА:

- Уткин Н.Ф., Кижняев Ю.И., Плужников С.К. и др. «Обработка глубоких отверстий», (под общ. ред. Н.Ф. Уткина)Л.: Машиностроение., Ленингр. Отдние, 1988 г. – 269 с.

- Рязанский станкостроительный завод, Инф. материалы, 2009 (www.rsz.ru).

- Троицкий Н.Д. «Глубокое сверление», Л.: Машиностроение., 1971 г. – 176 с.

- Каталог фирмы Loch Pr?zisions Bohrtechnik GmbH, 2009,

- (www.lochgmbh.de)

- Каталог фирмы Unior, 2009, (www.unior.com)

- Каталог фирмы SHINIL , 2009, (www.shinilmachinery.co.kr).

- Каталог компании «ПРОМОЙЛ», 2009, (www.promoil.com/catalogue).

- Каталог фирмы TBT Tiefbohrtechnik, 2009, (www.tbt.de).

- Каталог компании ООО «ЛМЖ Технолоджи», 2009, (www.lmgstanki.ru).

<"