Кольца круглого сечения

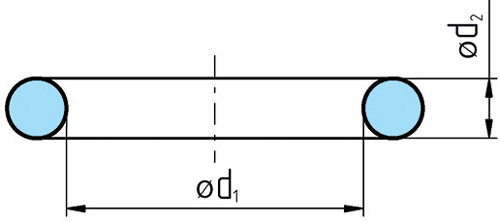

Резиновые кольца круглого сечения (ORing) (рис. 1) широко применяются для уплотнения штоков и поршней, совершающих возвратнопоступательное движение. Однако они могут использоваться для герметизации неподвижных соединений, в качестве как радиальных, так и осевых уплотнений. Такие кольца устанавливают на крышки, трубы, цилиндры, фланцы, колпачки. Правильно подобранное неподвижное уплотнение удерживает давление до 1000 бар.

Рис. 1 Кольцо круглого сечения

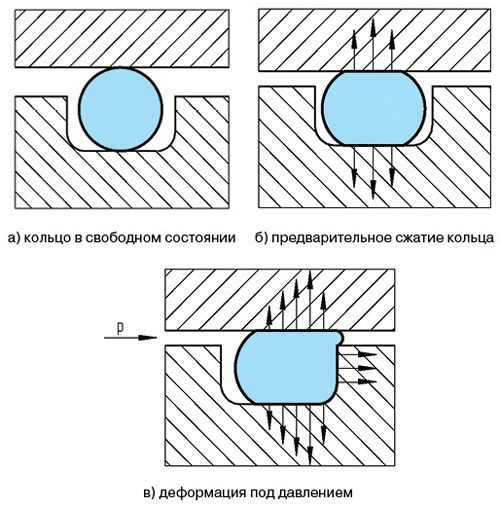

Поперечное сечение кольца в свободном состоянии имеет форму, близкую к кругу (рис. 2, а). Обычно кольцо устанавливается в посадочное место с предварительным поджатием (рис. 2, б), при этом сечение приобретает форму эллипса. Эффект уплотнения возникает в результате осевой и радиальной деформации сечения кольца под воздействием избыточного давления (рис. 2, в).

Рис. 2 Механизм уплотнения

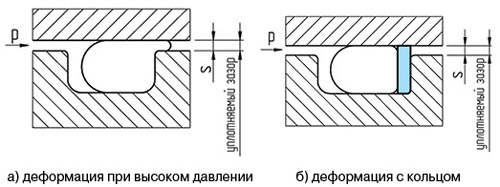

При увеличении давления резина глубже врезается в уплотняемый кольцевой зазор (рис. 3, а). В итоге это приводит к повреждению уплотнения. Поэтому в статических уплотнениях при давлении до 16 МПа применяют резину с твердостью 70 единиц по Шору A, свыше — 90 единиц по Шору A. Введение в систему уплотнения упорного кольца (рис. 3, б) формирует гладкую форму сечения уплотнения при действии давления, предотвращая выпучивание резины в кольцевой зазор. Само кольцо уплотняющей функции не несет. Упорное кольцо увеличивает предельное давление для уплотнения, позволяет применять уплотнение с меньшей твердостью и компенсировать перепады температур.

Рис. 3 Упорное кольцо

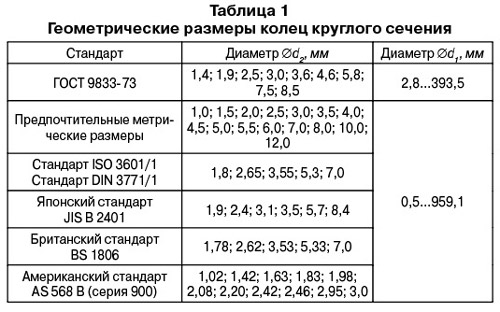

Кольца круглого сечения стандартизованы. К сожалению, стандарты разных стран не гармонизированы между собой. Кроме того, ведущие производители могут выпускать кольца собственных размеров. В таблице 1 приведены размеры наиболее распространенных колец круглого сечения (?d2 на рис. 1), предлагаемые на рынке СНГ.

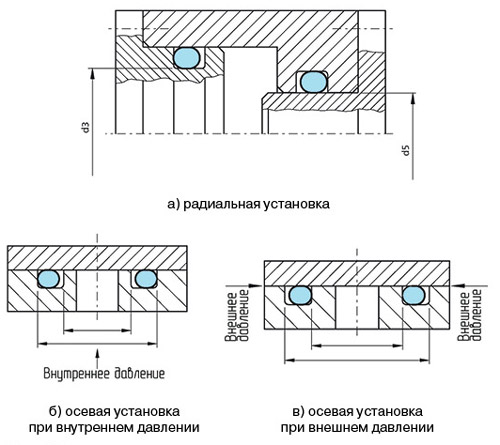

Рис. 4 Установка колец

Кольца круглого сечения могут устанавливаться как радиальные (рис. 4, а), так и как осевые уплотнения (рис. 4, б). При радиальной установке уплотняющей поверхностью может являться наружная или внутренняя часть кольца. В первом случае канавка располагается в охватываемой детали, во втором — в охватывающей детали.

При осевой установке (рис. 4, б) необходимо учитывать направление действия давления. При внутреннем давлении уплотняет наружная часть кольца, при внешнем — внутренняя.

Материалы для изготовления колец

Важнейшим параметром при выборе уплотнения является материал, из которого он изготовлен. Для колец круглого сечения применяют следующие типы резины: бутадиеннитрильный каучук (NBR); гидрированный бутадиеннитрильный каучук (HNBR); полиакриловый каучук (ACM); хлорпреновый каучук (CR); силиконовый каучук (VMQ); фторкаучук (FKM) и др. Выбор материала зависит от условий, в которых работает уплотнение. Для более подробной информации необходимо обратиться к технической документации производителей.

Уплотнение крепежных изделий

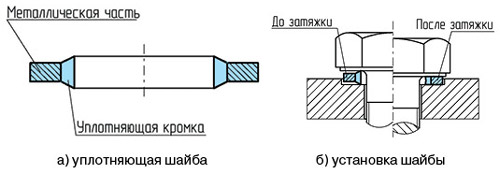

Резьбовые соединения обычной точности негерметичны. Для уплотнения крепежа производители предлагают специальные композитные шайбы, имеющие металлическую и резиновую части (рис. 5, а). Металлическая часть такой шайбы при затяжке болта создает упор, предохраняющий резину от расплющивания (рис. 5, б). Производители (Simrit, Trelleborg) предлагают подобные шайбы для болтов и винтов для резьбы от М3 до М125.

Рис. 5 Уплотняющие шайбы для болтов и винтов

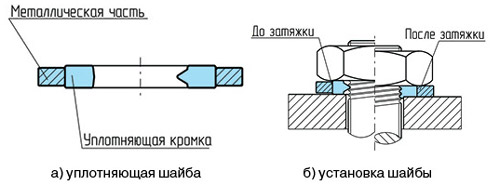

В случае установки шпилек применяются уплотняющие шайбы другой конструкции (рис. 6, а). Уплотняющая кромка шайбы имеет клиновые выступы и при затяжке принимает форму впадины резьбы. Уплотнение происходит как по торцевой поверхности гайки, так и по резьбе (рис. 6, б). Диапазон размеров таких шайб сравнительно небольшой: от М3 до М24.

Рис. 6 Уплотняющие шайбы для шпилек

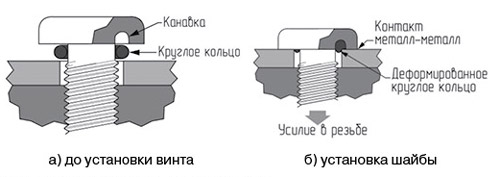

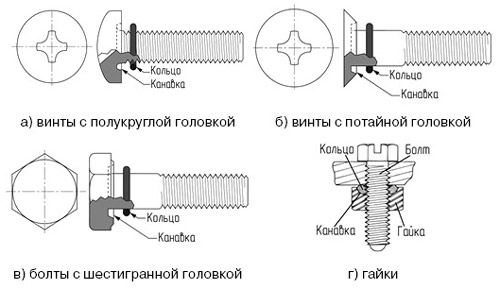

Такие уплотняющие шайбы используются в паре со стандартными крепежными изделиями. Существует и другой подход к герметизации резьбы. Для уплотнения используются стандартные кольца круглого сечения, поставляемые вместе со специальными винтами, болтами или гайками (рис. 7, а).

В головке крепежного элемента выполнена канавка для кольца круглого сечения. При затяжке резьбы (рис. 7, б) кольцо деформируется до тех пор, пока не произойдет касание торца головки с поверхностью прикрепляемой детали. Таким образом, резиновое кольцо предохраняется от повреждения осевой силой, но вместе с тем уплотняет стык.

Рис. 7 Винты с уплотняющей шайбой

Такой самоуплотняющийся крепеж предлагают фирмы APM, LongLock Fasteners. В ассортименте продукции винты с полукруглой (рис. 8, а) и потайной головками (рис. 8, б), болты с шестигранными головками (рис. 8, в), гайки (рис. 8, г). Очень часто на такой крепежный элемент наносится анаэробный резьбовой фиксатор, предохраняющий соединение от самоотвинчивания.

Рис. 8 Виды крепежа с уплотнением

Концевые крышки

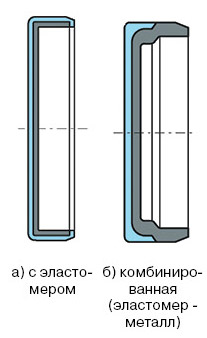

Для уплотнения опорного узла вала, не выходящего за пределы корпуса, применяют концевые крышки (рис. 9). Крышка представляет собой цилиндрическую пробку с покрытием из эластомера. На рис. 9 представлены два типа подобных устройств: с внешней оболочкой из эластомера (рис. 9, а) и с комбинированной (эластомер и металл) внешней оболочкой (рис. 9, б).

Рис. 9 Уплотняющие крышки

На рис. 10, а представлена конструкция опорного узла с крышкой и уплотняющей прокладкой, а на рис. 10, б — уплотняющая крышка с эластомером. Очевидно, что при выполнении той же функции, уплотняющие крышки с резиной упрощают узел в целом.

Рис. 10 Установка крышек

Производители (Simrit, Trelleborg) предлагают крышки с наружным диаметром 18…180 мм. Допускаемое избыточное давление для концевых крышек — до 0,05 МПа, рабочая температура (зависит от материала) — 40°C…+200°C.

«Жидкие» прокладки

Для обеспечения герметичности плоские стыки чаще всего уплотняют листовыми прокладками (рис. 11, а), прокладками из формованной резины (рис. 11, б) или уже знакомыми нам кольцами круглого сечения (рис. 11, в). К недостаткам таких упругих прокладок относят: релаксацию или продавливание прокладок под действием сжимающей нагрузки; высокие требования к чистоте обработки сопрягаемых поверхностей; необходимость в позиционировании прокладок, поскольку под действием нагрузки они могут сместиться; необходимость сравнительно больших усилий для герметизации, которые могу привести к прогибу фланцев.

Рис. 11 Виды уплотняющих элементов

Альтернативой этим уплотняющим элементам являются герметики, которые наносятся на стык в жидком виде, а затем отвердевают. Давно используется технология формирования прокладок в месте стыка, при которой жидкий герметик наносят на одну из фланцевых поверхностей непосредственно перед сборкой. В момент затяжки стыка герметик распределяется между фланцами, заполоняет зазоры, полости, царапины, неровности и т.д. После монтажа герметик отвердевает и образует герметичную пленку. Это так называемые прокладки, сформированные на месте. На этом рынке активно действуют фирмы Loctite, Euroloc и другие.

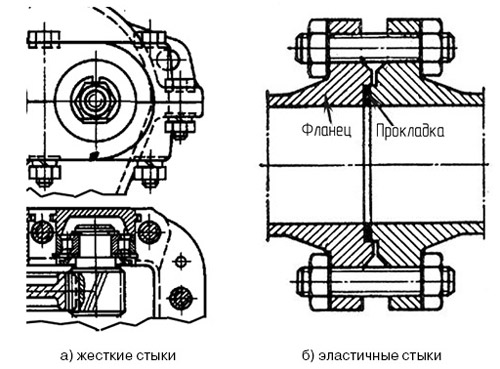

Различают жесткие (рис. 12, а) и эластичные (рис. 12, б) стыки. В машиностроении встречаются задачи уплотнения стыков типа «металл по металлу» с соблюдением точного взаимного расположения стыкуемых деталей. Такие стыки называют жесткими. К ним относятся, в частности, соединения частей корпусов с опорами скольжения и качения. Например, на рис. 12, а изображена часть редуктора, в котором подшипники качения расположены в корпусе и крышке. Уплотнение прокладками из мягких материалов в таких случаях неприменимо, т.к. сопряжено с большим или меньшим изменением расстояния между уплотняемыми деталями, и, следовательно, приводит к искривлению формы посадочного отверстия подшипника.

Рис. 12 Виды стыков

Для уплотнения подобных мест используются анаэробные герметики (рис. 13, а). Анаэробные составы — однокомпонентные материалы, которые отвердевают при комнатной температуре в отсутствии кислорода. Клей остается жидким до тех пор, пока находится в контакте с атмосферным кислородом. При его отсутствии происходит быстрое отвердевание — особенно при одновременном контакте с металлом. Ионы склеиваемого металла выступают катализатором реакции полимеризации.

Рис. 13 Нанесение уплотняющего состава

Преимущества герметизирующих составов перед листовыми прокладками: отсутствие деформации прокладки и плотный контакт между металлическими поверхностями фланцев; обеспечение точного взаимного расположения деталей без допусков на толщину прокладки; увеличение прочности узла в целом за счет адгезии; снижение требований к поверхностной обработке стыкуемых деталей; уменьшение номенклатуры деталей; возможности автоматизации процесса. Анаэробные прокладки полимеризуются только в месте стыка и без кислорода, поэтому остаются жидкими до начала сборки, а излишки могут быть удалены после нее.

К эластичным стыкам (рис. 12, б) относятся такие соединения, которые не требуют точного позиционирования деталей и допускают их взаимные небольшие перемещения. Это, прежде всего, стыки резервуаров, шумоизолирующих кожухов, фланцев трубопроводов и др. Традиционно в таких местах используются резиновые или паронитовые прокладки, кольца круглого сечения. Клеевая промышленность предлагает применять различные составы на основе силикона. Силиконы вулканизируются при комнатной температуре под воздействием атмосферной влаги.

Герметизация происходит посредством адгезии силикона с контактирующими поверхностями (рис. 13, б). Чтобы прокладка компенсировала микроперемещения фланцев за счет эластичных свойств, требуется некоторая минимальная толщина материала прокладки. Для ее обеспечения в деталях формируют канавку или фаски.

В последнее время получила распространение технология, предполагающая нанесение жидкого герметика на один из фланцев в форме выступающего кольца, который отвердевает под воздействием ультрафиолетового излучения (в течение 30 сек.). Таким образом формируется прокладка, деформируемая при сжатии фланцев. Это так называемые прокладки, отвердевающие на месте. В сущности, образуется листовая прокладка, закрепленная на фланце.

Преимущества такого вида герметизации стыков по сравнению с листовыми прокладками: снижение трудоемкости изготовления прокладки; широкие возможности для автоматизации процесса изготовления прокладки и сборки соединения (не требуется фиксация прокладки); уменьшение номенклатуры деталей. К недостаткам следует отнести необходимость использования специфического оборудования для нанесения и полимеризации клея.

Михаил Гранкин, инженер – конструктор

grankin@mail.ru

Использованная литература:

- Решетов Д.Н. Детали машин. — М., 1989, 496 с.

- Орлов П.И. Основы конструирования. — М, 1988, в 2х книгах.

- Каталог фирмы Trelleborg (Швеция). Static Seals, 99GBD011AE0407 — 2007, 128 с.

- Каталог фирмы Simrit (Германия). Oring and Static Seals, 62GB001 10.0 0407 — 2007, 149 с.

- Каталог фирмы Parker (США). Oring Handbooks, ORD 5700A/US — 2000, 287 с.

- Каталог фирмы Loctite Corp (Германия). Справочник Loctite. — 1998, 460 с.

- Каталог фирмы Loctite Corp (Германия). Product Selector. — 2010, 142 с.

- Каталог фирмы LongLok Fasteners Corp (США). SelfLocking & SelfSealing Fasteners Handbook, №090902. — 2009, 48 с.

- Каталог фирмы APM (США). SelfSealing Fastener, Nuts&Washers, SF500A. — 2010, 12 с.

- Гранкин М.Г. Клеевые соединения. — Мир техники и технологий, Харьков, №12 (61), 2006, с. 5862.

- Гранкин М.Г. Практический справочник по выбору деталей машин. — Феникс, РостовнаДону, 2011, 498 с.

<"