В связи с этим особую популярность завоевывают решения по автоматизации производства на базе промышленных роботов, позволяющих обеспечить полный цикл обработки с высокой производительностью и точностью, избежать перерывов и производственных ошибок, свойственных человеку.

История промышленных роботов

История рынка промышленной робототехники насчитывает уже более 50 лет. Первый патент на робота был получен в 1961 году (подан в 1954) изобретателем Джорджем Деволом (George Devol), который основал в 1956 году вместе с инженером Джозефом Энгельбергом (Joseph F. Engelberger) компанию по первому серийному производству роботов Unimation Inc (от Universal Automatic – универсальная автоматизация). Энгельберг привлекал в компанию дополнительное финансирование, распространял идеи роботизации среди потенциальных заказчиков и популяризировал идею промышленной автоматизации. Несмотря на то, что патент был закреплен за Деволом, именно Энгельберга принято считать «отцом робототехники».

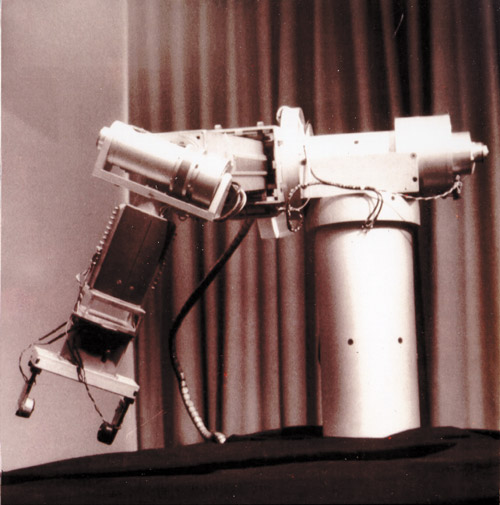

Unimate на заводе General Motors

Робот Stanford arm

Возможностями автоматизации в первую очередь воспользовались автомобилестроители, и уже в 1961 году начались поставки роботов Unimate на завод General Motors, Нью Джерси. Роботы Unimate были сконструированы с использованием гидроусилителей и программировались в обобщенных координатах, воспроизводя последовательность действий, записанных на магнитный барабан.

Позднее компания Unimation передала свою технологию в Kawasaki Heavy Industries и GuestNettlefolds, таким образом открыв производство роботов Unimate в Японии и Англии.

Основное развитие промышленных роботов началось в конце 60х – начале 70х годов, когда в 1969 году в Стенфордском университете студент факультета машиностроения Виктор Шейнман (Victor Scheinman) разработал прототип современного робота, отдаленно воспроизводящего возможности человеческой руки, Stanford arm с шестью степенями свободы, электрическими приводами и компьютерным управлением.

В 1969 году появляются разработки в области робототехники компании Nachi. В 1973 году немецкая компания KUKA Robotics демонстрирует своего первого робота Famulus, и почти одновременно швейцарская компания ABB Robotics выводит на рынок робота ASEA. Оба робота имеют по шесть управляемых осей с электромеханическим приводом.

В 1974 году промышленные роботы разрабатываются и устанавливаются на собственное производство в компании Fanuc, а в 1977 году первый робот Yaskawa появляется у компании Motoman.

Дальнейший рост промышленной робототехники был обусловлен развитием компьютера, электроники и масштабным расширением компаний на рынке автомобилестроения – основных заказчиков роботов. General Motors в 80х годах потратила более 40 миллиардов долларов на разработки в области автоматизации. Основным рынком роботов считается внутренний рынок Японии, на котором находится большинство компаний по их производству: Fuji, Denso, Epson, Fanuc, Intelligent Actuator, Kawasaki, Nachi, Yaskawa (Motoman), Nidec, Kawada. В 1995 году из 700 000 роботов, используемых в мире, 500 000 работали в Японии.

В Советском Союзе крупнейшим интегратором робототехники стала компания «Автоваз». Развивая мощности по выпуску автомобилей и перенимая опыт мировых автомобилестроительных предприятий, в 1984 г. она приобрела лицензию фирмы KUKA. На базе отдельного станкостроительного подразделения концерна «Автоваз» началось производство отечественных роботов, применяемых на поточных линиях предприятия. На сегодняшний день ОАО «Автоваз» совместно с МГТУ «Станкин» реализуют программу выпуска линейки роботов для промышленных производств до 1000 единиц ежегодно.

Преимущества использования промышленных роботов в производстве

Современный промышленный роботманипулятор в большинстве случаев применяется для замены ручного труда. Так, робот может использовать инструментальный захват для фиксации инструмента и осуществления обработки детали либо держать саму заготовку для того, чтобы подавать ее в рабочую зону на дальнейшую обработку.

Робот имеет ряд ограничений, таких как зона досягаемости, грузоподъемность, необходимость избежать столкновения с препятствием, необходимость предварительного программирования каждого движения. Но при его правильном применении и предварительном анализе работы системы робот способен обеспечить производство рядом преимуществ, повысить качество и эффективность рабочего процесса.

Для оценки актуальности внедрения робота в процесс обработки приведем ряд преимуществ и недостатков применения робототехники на предприятии:

1. Производительность

При применении робота производительность обычно повышается. Прежде всего, это связано с более быстрым перемещением и позиционированием в процессе обработки, также играет роль и такой фактор, как возможность автоматической работы 24 часа в сутки без перерывов и простоев. В случае правильно выбранного применения роботизированной системы производительность по сравнению с ручным производством возрастает в разы или даже на порядок.

Следует отметить, что при широкой номенклатуре изделий, постоянных переналадках, необходимости большого количества периферийного оборудования для разных деталей производительность может и снижаться, делая процесс неэффективным и сложным.

2. Улучшение экономических показателей

Заменяя человека, робот эффективно снижает затраты на оплату специалистов. Особенно данный фактор важен в экономически развитых странах с высокими заработными платами рабочих и необходимостью больших надбавок за переработку, ночное время и т.д. В случае применения робота или автоматизированной системы, в цехе необходимо лишь наличие оператора, контролирующего процесс, при этом оператор может контролировать сразу несколько систем.

При первоначальной закупке роботизированная ячейка – достаточно серьезное финансовое вложение, и предприятие заинтересовано в его быстрой окупаемости. Неправильное применение оборудования и ошибки в его комплектации и расстановке могут привести к увеличению времени обработки либо трудоемкости работы, тем самым снизить экономичность производства.

3. Качество обработки

Часто причиной внедрения технологической системы на базе промышленного робота становится необходимость обеспечения заданного в документации на изделие качества обработки.

Высокая точность позиционирования промышленных роботов (0.1 0.05 мм) и повторяемость обеспечивают надлежащее качество изделия и устраняют возможность производственного брака. Исключение человеческого фактора приводит к минимизации рабочих ошибок и сохранению постоянной повторяемости на всей производственной программе.

4. Безопасность

Применение робота достаточно эффективно на вредном производстве, оказывающем неблагоприятное воздействие на человека, например, в литейной промышленности, при зачистке сварных швов, окрасочных работах, сварочных процессах и т.д. В случаях, когда применение ручного труда ограничивается законодательством, внедрение робота может являться единственным решением.

При работе в цехе периметр рабочей зоны ограждается различными устройствами для предотвращения проникновения человека в зону действия робота. Наличие защитных систем является главным и неотъемлемым условием безопасной работы роботизированных систем по всему миру.

5. Минимизация рабочего пространства

Правильно скомплектованная ячейка на базе промышленного робота более компактна, чем рабочая зона для выполнения ручных работ. Это достигается более эргономичной конструкцией сборочных кондукторов, небольшим размером места, занимаемого роботом, возможностью его размещения в подвешенном состоянии и т.д.

6. Минимальное обслуживание

Современные промышленные роботы, благодаря применению асинхронных двигателей и качественных редукторов, практически не нуждаются в обслуживании. Изготавливаются специальные модели роботов из нержавеющей стали, например, для работы в медицинской и пищевой промышленности, при высоких и низких температурах и в агрессивных средах. Это делает их менее восприимчивыми к окружающей среде и повышает износостойкость оборудования.

Применение роботов в отдельных производственных процессах

Сварка

Сварка считается наиболее типичным процессом для внедрения роботов. Исторически роботизированная сварка начала широко применяться в автомобилестроении, и в настоящее время практически все автомобильные производства в мире оснащены конвейерами, которые могут состоять из нескольких сотен роботизированных комплексов.

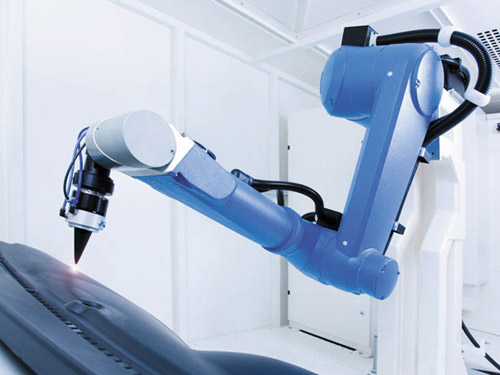

Лазерная сварка

По данным исследований, около 20% всех промышленных роботов используются в сварочных процессах (в США около половины). Вторым по значимости применением считается укладка грузов на поддоны, применяемая на предприятиях с высоким объемом продукции, в особенности в пищевых производствах.

Аргоннодуговая (TIG, MIG, MAG) или точечная сварка (RWS) с использованием робота обеспечивает более высокое качество изделий по сравнению с принятым сварочным процессом ручной или полуавтоматической сварки. Возможности периферийного оборудования позволяют обеспечивать полный контроль процесса, например, реализовать функцию бесконтактного слежения за сварным швом.

В настоящее время активно развивается применение роботизированной лазерной сварки (LBW), позволяющей лазеру сфокусироваться на точке с варьированием от 0,2 мм, с минимизированием теплового воздействия на изделие и высокой точностью и качеством сварки. Возможность выдержать сверхвысокие длины фокусировки (до 2 метров) и тем самым обеспечить дистанционную сварку существенно расширяет границы применимости сварочного процесса и увеличивает производительность изготовления изделия. Лазерная сварка активно применяется в авиастроении, автомобилестроении, приборостроении, медицине и т.д.

Переход на автоматическую сварку с использованием роботов минимизирует время цикла в несколько раз. Это достигается эргономичной конструкцией или модернизацией сварочной оснастки для обеспечения быстрого цикла сбора изделия, высокими скоростями перемещения робота и организацией поточного производства с обеспечением единовременной сборкисварки изделий. Необходимо отметить тот факт, что роботизированные системы являются единственной возможностью совмещения обрабатывающих операций, к примеру, обеспечения плазменного или лазерного раскроя, и последующей сварки с помощью смены горелки или режимов сварки без переустанова детали.

Также роботизация сварочного процесса позволяет интегрировать программы сварки в применяемые на предприятии CAD/CAM системы для обеспечения процесса цифрового производства.

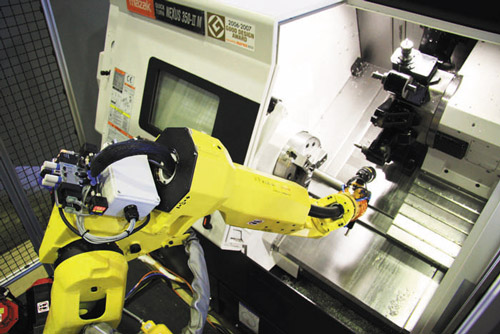

Загрузкавыгрузка, позиционирование изделий

Автоматизация загрузки и выгрузки изделий – процесс, имеющий значение на любом современном производстве с высокой производительностью или большим весом и габаритами изделий. Так, роботы применяются для загрузки заготовок в металлообрабатывающие станки, выгрузки готовых изделий и укладки на соответствующие паллеты. Причем достаточно часто один робот обслуживает сразу нескольких машин и работает с разными изделиями, что удешевляет инвестиции в подобную автоматизацию и расширяет функционал внедряемого робота.

Загрузка-выгрузка заготовок

Автоматизация литья

Удаление шлака роботом

В Европе прослеживается тенденция к максимальному увеличению производительности за счет безостановочной круглосуточной работы, внедряется философия безлюдного производства, связанная со стремлением минимизировать расходы на персонал.

В СССР задачи сокращать ручной труд не ставили, робототехника применялась для автоматизации технологических машин, где могут существовать ограничения на труд человека, – штампов, прессов, гальванических ванн, нагревательных печей и т.д. Кроме того, человек может быть ограничен весом изделий. Так, для деталей от 2030 килограмм требуется применение дополнительного грузоподъемного оборудования.

Внедрение автоматизации в литейных и кузнечнопрессовых цехах обусловливается необходимостью устранения тяжелых условий для рабочих и повышения качества производства: выгрузка тяжелых поковок, литейных заготовок, последующее охлаждение, загрузка в штампы для пресса и т.д. Не случайно, третье место применения роботов после загрузкивыгрузки занимает именно совмещение с кузнечнопрессовым и литейным оборудованием. Практически все процессы литья под давлением в Европе сопровождаются автоматизацией с использованием роботов.

Применение технологических систем на базе роботов может стать альтернативой использованию обычного специализированного на какомлибо технологическом процессе оборудования.

В среднем, цена внедрения робота с установкой и необходимым пакетом для взаимодействия с оборудованием обойдется предприятию в 5 млн. рублей, представляя собой действительно гибкое решение, которое может в будущем использоваться и для иных задач или реализовывать вспомогательные операции, к примеру, сортировку различных изделий, удаление заусенцев, сборочные операции и т.д.

Металлообрабатывающие процессы с использованием роботов

Помимо сварочных и вспомогательных операций роботы могут применяться в самих процессах обработки, выступая альтернативой обрабатывающему оборудованию.

Лазерная резка

Роботизация гибки

Раскрой материала

Промышленные роботы активно используются для операций раскроя металла с помощью плазмы, лазера и гидроабразивной резки. В отличие от традиционной установки плазменного раскроя плазменные горелки с применением робота могут осуществлять трехмерную резку, что актуально для обработки металлоконструкций, металлопроката (тавров, двутавров, уголков и т.д.), а также подготовки поверхностей под углом для дальнейшей сварки, вырезки различных отверстий и т.д.

Раскрой металла с помощью лазерной резки выступает альтернативой для трехмерного лазерного комплекса, позволяя выполнить любой раскрой в трехмерном пространстве. Данная технология широко используется в автомобилестроении, а также достаточно эффективна для обрезки краев изделий после штамповочных и формовочных операций. Роботизированная ячейка для лазерной резки может использоваться и для лазерной сварки, а также в дальнейшем совмещать двух роботов, использующих один источник.

Гидро или гидроабразивная резка роботом расширяет возможности раскроя до обработки любых трехмерных деталей, повышает производительность. Гидроабразивная резка отличается отсутствием теплового воздействия и возможностью обработки практически любых материалов. Так, гидроабразивная резка роботом используется для вырезки всех отверстий в стали толщиной 3 мм по корпусу автомобиля Renault Espace на заводе во Франции (Romorantin, France). Полный цикл вырезки отверстий занимает 2 минуты 30 секунд.

Гибка труб

Гибка труб роботом используется в ограниченном виде, представляя собой бездорновую гибку с помощью позиционирования заготовки роботом и использования сопутствующей гибочной головки. Преимуществом такой обработки является высокая скорость изготовления, возможность обработки изделий с уже существующими присоединительными элементами и одновременное совмещение с загрузкойвыгрузкой изделий тем же роботом. Такие системы используются в автомобилестроении, изготовлении металлической мебели и других товаров народного потребления, где применяется бездорновая гибка.

Фрезерование, сверление, удаление заусенцев и сварных швов

Использование роботов для фрезерования, сверления и обработки кромок металлов, пластмасс, древесины и камня – новая, динамично развивающаяся технология. Она стала возможна прежде всего благодаря увеличению жесткости и точности современных манипуляторов. Основные преимущества заключаются в практически неограниченной рабочей зоне робота (систему можно оборудовать линейной осью в несколько десятков метров), высокой скорости обработки и большом количестве управляемых осей. Например, типичная фрезеровальная ячейка на базе промышленного робота имеет 8 – 10 управляемых осей и позволяет получить максимальную гибкость обработки.

Фрезерование

Зачистка заусенцев

Возможно использование самого разного приводного инструмента, пневматического и электрического, с воздушным и жидкостным охлаждением. Для снятия заусенцев с кромок деталей после фрезерования используются пневматический приводной инструмент с частотой вращения 35 000 об/мин, а для фрезерования металлов – электрический шпиндель с водяным охлаждением, мощностью 24 кВт.

Отдельно стоит упомянуть такой тяжелый, трудоемкий процесс для человека, как зачистка сварного шва на изделии. Применение автоматизации позволяет снизить воздействие вредных производственных факторов и существенно уменьшить время на выполнение зачистки.

Полирование и шлифование

Шлифование металлических деталей – сложный и грязный процесс, крайне вредный для человека. В то же время его автоматизация довольно проста и не представляет проблемы для современных промышленных манипуляторов. Робот всегда сможет повторить траекторию движения шлифовальщика, обеспечив при этом неизменную повторяемость и отличное качество обработки.

Шлифование

Процессы абразивной обработки поверхности можно разделить на два основных класса – шлифование и полировка. При использовании шлифовальных кругов, абразивных кругов или лент удаление материала может быть значительным, образуется много пыли. Полировка - это более тонкий процесс, для которого используются войлочные круги с абразивной пастой, при этом удаление материала практически не производится. Как правило, эти процессы сочетаются. Преимущество работы в том, что она позволяет обрабатывать деталь на нескольких абразивных инструментах поочередно, за одну установку. Например, сначала поверхностный слой снимается на абразивной ленте, а затем деталь полируется на войлочном круге с автоматической подачей пасты.

Перспективы применения роботов

Достоинство робототехники – гибкость применения и возможность использования в практически неограниченном количестве процессов. Так, например, в авиастроительной отрасли в целях повышения качества при снижении ручного труда роботы начинают применяться в процессах клепки, обшивки фюзеляжа, выкладки композитных материалов, при различных работах в условиях ограниченного пространства. Активно распространяется применение роботов в измерительных системах. В США и Европе роботы используются в камерах очистки изделий под высоким давлением.

В России применение роботов пока ограничено. Так, в докризисный 2007 год было внедрено до 200 роботизированных систем с общей численностью около 8000 промышленных роботов по стране. Для примера, за тот же год в США было внедрено около 34 тыс., Европе – 43 тыс., Японии – 59 тыс. роботизированных систем. Причинами отставания являются недостаточная информированность российских технических специалистов и менеджмента предприятий, желание избежать больших затрат на их внедрение, низкая стоимость ручного труда.

Вместе с тем, в отличие от стационарного ЧПУ оборудования, робот более широкофункциональная система, ориентированная на повышение качества и производительности производства и минимизацию ручного труда, приводящих в конечном итоге к положительному экономическому эффекту и повышению конкурентоспособности предприятия. А потому все больше российских интеграторов готовы решать задачи прикладного внедрения роботов в технологические процессы. Мы надеемся, что в течение ближайших лет концепция «безлюдного производства» в России будет интенсивно набирать обороты.

Игорь Проценко, Борис Иванов

ООО «Нью Лайн Инжиниринг»

email: info@nleng.ru