О терминах

В своей статье предпочитаю апеллировать термином «режущие вставки», как это принято в большинстве странпроизводителей, а не «сменные многогранные пластины». В технической литературе встречаются выражения «стружкодробление» и «стружколомание».

В 80х годах при решении проблемы разрушения стружки на автоматах было найдено большое количество самых казалось бы невероятных способов. Для выявления их «плюсов» и «минусов» была произведена классификация /1/, обозначившая два класса: «непрерывное резание» и «прерывистое резание». Встречались и другие механизмы, такие как «мельницы», «зубчатые стружкодробители», «экраны с роликами» и др.

Итак, СТРУЖКОДРОБЛЕНИЕ – это разделение с помощью механизмов и устройств сходящей из под резца витой непрерывной стружки на отрезки. СТРУЖКОЛОМАНИЕ – это саморазрушение стружки в процессе резания, как результат управления ее деформацией с помощью рельефа передней поверхности резца.

Часто в технической информации фигуры на передней поверхности резца называют «геометрией». Однако, ГЕОМЕТРИЯ – это наука о плоских фигурах. Поэтому изображения формы передней поверхности (лунки, выступы, впадины, различные фигуры правильной и неправильной формы) правильнее называть «ТОПОГРАФИЕЙ» или «РЕЛЬЕФОМ» передней поверхности.

История разработки

В 80х годах технологическому институту судового машиностроения было поручено создание гибких автоматизированных производств (ГАП). Первая линия (ГАЛ) состояла из токарных станковавтоматов, манипуляторовроботов, которые устанавливали заготовки в шпиндель станка и снимали готовые детали, после чего транспортеры уносили от станков стружку и готовые детали. Все управлялось ЭВМ. В результате обнаружения большого количества проблем первая ГАЛ не была сдана в производство. Много вопросов было и к инструменту:

- Разброс стойкости инструмента в партии поставки – не более 1 мин. Это необходимо для программирования времени замены инструмента.

- Стабильная закономерность износа инструмента в партии – для коррекции глубины резания по мере износа инструмента с целью обеспечения точности детали.

- Стабильное стружколомание при точении всей номенклатуры обрабатываемых материалов – для автоматизации ее уборки, предотвращения поломок узлов станка и сбоев в работе систем обслуживания автомата.

Проблему стружколомания поручили автору этой статьи. В это время в «моде» были различные устройства прерывистого резания. Отказ от электронных устройств и программирования прерывистого резания и вообще от способов стружкодробления, не гарантирующих стойкость инструмента, был воспринят только специалистами. Sandvik Coromant выпускал первые конструкции режущих вставок со стружколомающими лунками для углеродистых сталей, работающих в узком диапазоне режимов резания. Режущие вставки со стружколомающими рельефами стали производить в Австрии, Германии, Франции, США и др. странах, появились патенты, конкуренция. В Москве был построен МКТС, на котором внедрили шведскую технологию и конструкции режущих вставок для автомобильной промышленности. На наших заводах на универсальных станках точили напайными резцами. Остальные комбинаты твердых сплавов выпускали стандартные СМП, «универсальной» для всех материалов геометрией в форме «колуна». Качество отечественных твердых сплавов не выдерживало никакой критики. Разброс стойкости из коробки СМП достигает 20и мин., у пластин Чирчикского комбината – и того больше, а геометрия заготовки и форма канавки зависит от квалификации токаря. На заводах признавали только напайной инструмент, потому что за счет пайки у них стойкость выше и не «разваливаются». Уже назревал первый вывод – качество отечественных твердых сплавов не удовлетворяет требованиям ГАПов. Так как их номенклатура состоит только из стандартных СНП. Несмотря на «климат» в инструментальной промышленности, для разрушения стружки в условиях ГАПов был утвержден неизведанный путь создания стружколомающих рельефов для спецсталей.

Изучались патенты зарубежных производителей, в которых, как правило, изображалась режущая вставка со стружколомающим рельефом, описывалась его конструкция без назначения элементов. Поэтому науку о стружколомающих рельефах постигали на практике путем алмазной вышлифовки и электроэрозии ее элементов, а затем в работе при точении различных труднообрабатываемых материалов. Затем находились конструктивные решения для точения одним рельефом нескольких марок спецсталей. Заводам выдавались рекомендации по алмазной вышлифовке передней поверхности для конкретных марок сталей с технической документацией на оснастку.

Год от года увеличивалась номенклатура обрабатываемых материалов, совершенствовались конструкции рельефов на передней поверхности инструментов. Постепенно открывались тайны и закономерности саморазрушения стружки.

В результате – используемые способы получения стружколомающих элементов исчерпали свои возможности. Пришло время второго этапа исследований – разработки технической документации режущих вставок со стружколомающими рельефами серийного изготовления.

Одна из первых установленных закономерностей: чем тоньше стружка при точении вязких труднообрабатываемых материало в с содержанием никеля, тем хуже она ломается.

Серийная продукция

Первая режущая вставка со стружколомающим рельефом для серийного изготовления имела форму неправильного шестигранника с углом при вершине 80°, называлась «Сириус1» (табл. 1а), предназначалась для чистового точения спецсталей. Конструкция стружколомающего рельефа предусматривала двойную деформацию – в продольном и поперечном сечениях стружки. Поперечная деформация осуществлялась Vобразной канавкой на передней поверхности. Первые шаги всегда неуверенные, поэтому первая прессформа была не твердосплавная, а закаленная из прочной стали. Опытная партия вставок «Сириус1» была сделана из твердого сплава ВК8 на Чирчикском комбинате твердых сплавов и тугоплавких материалов (ЧКТС). Лабораторные и производственные испытания (на 4х заводах около 30 марок спецсталей) не дали ни одного сбоя, что подтверждало правильность выбранного пути.

Следом была разработана конструкция стружколомающего рельефа для получистового точения спецсталей. Твердосплавная прессформа для режущей вставки шестигранной формы «Сириус2» (табл. 1б) проектировалась и изготовлялась в Тольятти предприятием «Твердый сплав». Опытная партия режущих вставок «Сириус2» изготавливалась из твердого сплава ВК8 на Кировградском заводе твердых сплавов (КЗТС). Конструкция «Сириус2» учитывает особенности продольного и поперечного точения (разные стружколомающие рельефы в одной вставке), для сглаживания незначительных динамических нагрузок предусмотрен угол наклона режущей кромки. Упорная плоскость стружколомающего рельефа находится под углом наклона относительно задней поверхности режущей вставки. Полученная от слияния плоскости переднего угла и упорной плоскости стружколома канавка расширяется от вершины вставки, что увеличивает область применяемых режимов резания. Вначале «Сириус2» испытывалась только при точении спецсталей независимо от режимов резания (более 30и марок). Далее номенклатура испытываемых материалов была увеличена: углеродистые и легированные стали, медные и алюминиевые сплавы. Таким образом, область применения «Сириус2» расширилась до 70и марок.

Специалистами была установлена вторая закономерность: стружколомающий рельеф для материалов с низкой обрабатываемостью включает в свою область применения материалы с нормальной обрабатываемостью.

Информация о работах стала проникать в смежные отрасли, начали поступать предложения опробовать режущие вставки на других сплавах. Вскоре область применения «Сириус1» и «Сириус2» увеличилась до 90 марок различных материалов, охватив практически всю номенклатуру спецсталей и сплавов, выпускаемых в СССР.

После получения положительных практических результатов было принято решение о защите авторских прав. Это была первая подобная заявка в СССР. Изза отсутствия отечественных аналогов за прототип пришлось взять патент США. Через три года пришло решение о выдаче патента режущие вставки \3\.

Ежедневно почта доставляла в институт пачки писем с предложениями о внедрении новинок. Количество заявок превысило 100 штук. О ситуации было доложено в министерство, которое начало готовить решение об их производстве. Перестройка повлекла аннулирование госзаказов на заводах и прекращение финансирования отраслевой науки. Но идеи совершенствования вставок типа «Сириус» сохранились. Спасибо Нижегородскому политехническому колледжу за предоставленные возможности проводить исследовательские работы и лабораторные испытания при создании усовершенствованной конструкции стружколомающего рельефа режущей вставки «Нино» (Нижний Новгород) и режущей вставки «Кама» для ОАО «КАМАЗ».

Режущая вставка «Нино» (табл. 1в) ромбической формы имеет криволинейную седловидную режущую кромку и вогнутый криволинейный упор стружколомающего рельефа. У вершины вставки появилась ромбическая лунка для улучшения теплоотвода от вершины вставки и упорных поверхностей стружколомов. На опорной поверхности вокруг крепежного отверстия сделана пониженная плоская выемка с целью снижения трудоемкости ее шлифования. Твердосплавные прессформы для обеих режущих вставок проектировались и изготавливались в Тольятти, а опытные партии – на КЗТС. Первые производственные испытания вставок «Нино» производились на ОАО «ГАЗ». Привыкшие к работе иностранным инструментом, производственники высоко оценили работоспособность отечественной режущей вставки, даже рассматривали возможность ее изготовления, а вот качество твердого сплава (ООО «КЗТС») подвергли резкой критике.

Но история разработок на этом не закончилась. Автора статья пригласили на симпозиум о достижениях в области обработки металлов резанием с участием немецких специалистов фирмы "Крупп Видиа", которые заинтересовались разработкой.

Несколько лет назад прошли переговоры с ООО «КЗТС». Их специалисты сообщили, что осваивают иностранные технологии и конструкции новых режущих вставок! Как можно так поддерживать своих конкурентов? Ведь давно понятно, что многие зарубежные компании продают в Россию «секондхенд», а мы должны занять свое место в Программе восстановления промышленности.

О теории стружколомания

Определим место стружколомания в теории резания. Режущий клин инструмента вдавливается в обрабатываемый материал, происходит процесс стружкообразования – ПЕРВИЧНАЯ ДЕФОРМАЦИЯ стружки. Стружкообразование довольно полно представлено в теории резания: сдвиговые деформации, строение стружки из элементов и прирезцового слоя, усадка стружки, напряжения, искривляющие стружку и т.д. Стружколомание – это процесс ВТОРИЧНОЙ, а в некоторых случаях, например, при обработке титановых сплавов /4/ , ТРЕТИЧНОЙ ДЕФОРМАЦИИ стружки. Эти процессы вытекают один из другого и неразрывно связаны между собой. Но вот раздела «стружколомание» в теории резания нет. Задача науки – разработать, исследовать, изучить механизм саморазрушения стружки и включить его в теорию резания. Наука должна доказать, что стружколомание происходит независимо от свойств обрабатываемого материала и режимов резания.

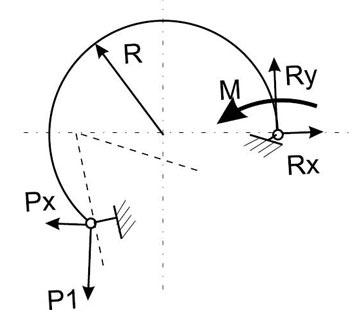

Рис. 1 Области стружкообразования и стружколомани

Цель управления деформацией стружки в продольном и поперечном сечениях – определение жесткости витка, достаточной для разрушения при встрече с препятствием. На рис. 1 показаны области стружкообразования и стружколомания как единые взаимосвязанные процессы деформации стружки (ТРЕТЬЯ ЗАКОНОМЕРНОСТЬ). Граница этих областей находится в месте схода стружки с плоскости переднего угла. Полученная линия на плоскости может быть плавающей у режущей вставки с одной конструкцией стружколомающего рельефа при обработке различных материалов, поэтому при его создании нельзя ограничивать область стружкообразования.

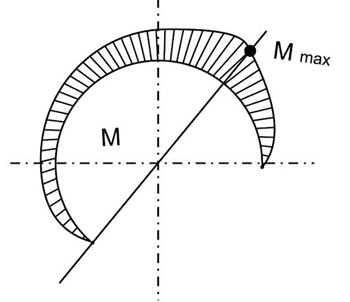

Область стружколомания характеризуется наличием деформаторов стружки на передней поверхности резца для продольного и поперечного деформирования, пониженной температурой по сравнению со стружкообразованием. Устанавливаются окончательные физикомеханические характеристики стружки, как неизвестного материала по сравнению с обрабатываемым. В этот момент происходит вторичная деформация стружки, после которой, получив «временную свободу», она разгибается до величины R – исходной величины расчетов элементов стружколомающего рельефа. Гарантией стабильности процесса разрушения стружки являются форма и размеры витка, обеспечивающие его жесткость, координаты упорной точки на задней поверхности резца, обеспечивающей стопорение движения конца стружки. В этом случае разрушенная стружка имеет форму полукольца (ЧЕТВЕРТАЯ ЗАКОНОМЕРНОСТЬ).

Практическим вкладом науки в производство в области стружколомания, отвечающего требованиям времени, должна стать разработка «МЕТОДИКИ РАСЧЕТА И ВЫБОРА ЭЛЕМЕНТОВ СТРУЖКОЛОМАЮЩИХ РЕЛЬЕФОВ». Она должна быть доступна специалистам средней квалификации. Обучение ее использованию должно происходить во всех технических ВУЗах и колледжах страны на практических занятиях теории резания. Понятно, пока не накоплен богатый опыт создания «универсальных» конструкций, выбранные или спроектированные режущие вставки по этой методике должны проходить обязательные проверки – испытания в конкретных производственных условиях, а сама методика – со временем совершенствоваться.

Рис. 2 К расчету прочности витка стружки как «кривой брус»

Рис. 3 Эпюра изгибающих моментов в области стружколомания

В теоретической части методики предпочтительно рассмотрение стружки как «кривого бруса» (тела, геометрическая форма которого образуется движением в пространстве плоской фигуры, называемой поперечным сечением стружки).

Предположив, что один конец стружки в точке вторичной деформации, как балка, имеет заделку, а другой конец упирается в заднюю поверхность инструмента, получим «кривой брус», изображенный на рис. 2. «Кривой брус» доказывает, что разрушение стружки происходит в месте максимального изгибающего момента, а сломанная стружка имеет форму полукольца (рис. 3), открывает возможность теоретически обосновать величину радиуса витка стружки (R). Пока радиус витка стружки определяется только опытным путем варьирования ширины лунки, высотой уступа относительно режущей кромки, а также углом наклона уступа. Ориентировочное значение R находится в зависимости от подачи S: R / S= 20 . Эта зависимость объясняет смысл расширения лунки от вершины резца, что делает стружколомающий рельеф универсальным в области режимов резания. В теоретических расчетах «кривого бруса» – стружки имеются важные для практики нерешенные вопросы. Например, рассматривая стружку как балку, при расчетах продольной прочности имеет значение только толщина прирезцового слоя. Жесткость витка увеличивается за счет изменения формы поперечного сечения стружки. Как их определить, должна ответить методика.

Выводы

- Сдерживание решения проблемы стружколомания при точении в период внедрения «безлюдной технологии» может быть тормозом индустриализации страны. Иностранные фирмы, не имея опыта обработки наших спецсталей и сплавов, не смогут помочь в решении этой проблемы. Необходимо восстановление прикладной (отраслевой) науки.

- Данная статья доказывает существование отечественного опыта исследований, проектирования и изготовления режущих вставок со стружколомающими рельефами «универсальной» конструкции.

- Качество отечественных твердых сплавов не отвечает требованием автоматизированных производств и поэтому неконкурентоспособно на российском рынке инструментов, заполненном иностранцами.

- С целью создания новых конструкций отечественного инструмента для автоматизированных производств и правильной ориентации при приобретении на рынке инструмента необходима «Методика расчета и выбора элементов стружколомающих рельефов» и включение ее в обязательную программу подготовки специалистов во всех технических ВУЗах и колледжах.

Владимир Геннадьевич Плесков

Н. Новгород

89018010119

pleskovvg2012@yandex.ru

Источники информации:

1. Плесков В.Г., Москвичев А.А., Седов С.О., Зубова В.Д. «Способы стружкодробления на операциях точения»// ЦНИИ «Румб». 1987. 71с.

2. Плесков В.Г. «Новые конструкции сменных многогранных пластин со стружколомающими канавками»// журнал «Станки и инструмент», №6, 1993 г.

3. Плесков В.Г. Патент СССР на изобретение №1774902 «Сменная многогранная пластина» // 9 января 1991 г. (спецстали)

4. Плесков В.Г. Патент РФ на изобретение №2039634 «Сменная многогранная пластина» // 24 ноября 1992 г. (титановые сплавы)

6. Петрушин С.И., Корчуганова М.А. «Методика проектирования стружколомающих элементов на передней поверхности режущей части инструмента»// журнал «Вестник машиностроения», №6, 2000 г.

7. Михайлов С.В., Садов В.А. «Тенденция развития твердосплавного инструмента»// журнал «Ритм», №8, 2010 г.

8. Хайкевич Н.А. «Взаимосвязь формы и геометрии параметров передней режущей пластины с процессом дробления стружки»// Автореферат КТН, Тульский ПТУ, 2012 г.

Одна nbsp; p style=

<"