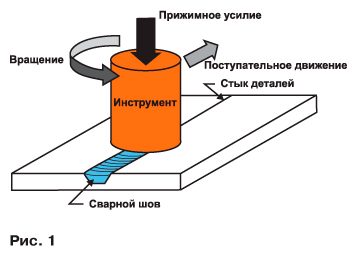

FSW – это процесс твердотельного соединения материалов, при котором механическая энергия, подводимая к свариваемым деталям (например, за счет вращения специального керамического инструмента), преобразуется в тепловую. При этом металл не плавится, генерирование теплоты происходит непосредственно в месте будущего соединения, и благодаря пластической деформации свариваемых металлов в зоне стыка под воздействием механического усилия вращающегося инструмента происходит сварка.

Схематически процесс сварки трением показан на рис. 1. На рис. 2 показаны фотографии инструмента, с помощью которого происходит сварка.

Способ FSW позволяет сваривать разнородные материалы: медь и алюминий, медь и сталь, алюминий и сталь и т. д., однако наиболее широко он используется для сварки алюминиевых и титановых сплавов.

Способ FSW позволяет сваривать разнородные материалы: медь и алюминий, медь и сталь, алюминий и сталь и т. д., однако наиболее широко он используется для сварки алюминиевых и титановых сплавов.

Основным преимуществом сварки трением является высокое качество сварного шва. Поскольку не происходит плавления металла в зоне сварки, свойства металла соединяемых деталей и сварного шва практически идентичны, нет раковин, пор и т.п.

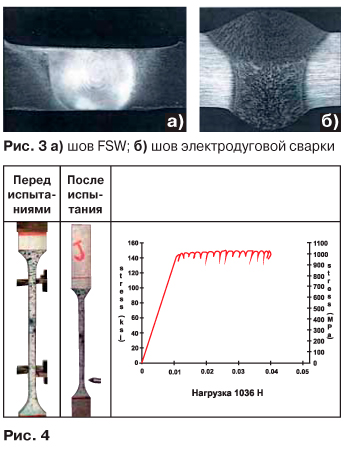

На рис. 3 показано сравнение шва, полученного с помощью FSW (3а) и с помощью электродуговой аргоновой сварки (3б). На рис. 4 показан результат испытания на разрыв сварного шва FSW.

Кроме этого, важными преимуществами сварки трением являются:

-

низкая стоимость сварочных работ (минимальные затраты электроэнергии, не требуется специальной сварочной проволоки, инертных газов, не требует специальной подготовки стыка, характерной для всех методов сварки плавлением металла);

-

процесс сварки удобен для автоматизации, не требует специальных навыков от персонала и позволяет контролировать качество сварки непосредственно в процессе ее производства;

- в процессе сварки не выделяется вредных веществ и ультрафиолета, не требуется защитных приспособлений, вытяжки и специальных масок для персонала.

Сварка трением дает большой выигрыш в получении однородного высококачественного соединения при автоматизированной сварке швов большой длины, однако по сравнению с газосваркой или электросваркой данный метод не очень удобен с точки зрения оперативности работ при ручной работе.

В настоящее время сварка трением широко используется и является стандартной технологией в авиакосмической промышленности (например, при сварке корпуса внешнего топливного бака Space Shuttle, при производстве топливных баков различных ступеней ракеты Ariane, при производстве ступеней новой американской ракеты Ares), в судостроении (например, при монтаже палубы автомобильных паромов, при сборке корпусов подводных лодок), при изготовлении различных резервуаров.

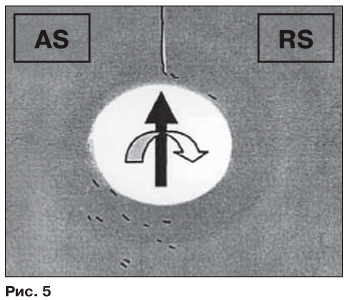

Метод FSW не лишен недостатков: проблематично изменять длину наконечника рабочего инструмента при сварке деталей переменной толщины; в месте выхода инструмента из металла в конце шва остается отверстие (см. рис. 5).

Такое отверстие приходится заплавлять, используя обычные сварочные методы. Поэтому метод FSW применялся не для всех видов изделий.

Для преодоления этого существенного недостатка специалисты из НАСА (Marshall Space Flight Center) совместно с компанией MTS Systems Corporation (США) модернизировали метод FSW, добавив систему измерения, контроля и управления рабочим инструментом, позволяющую автоматически регулировать длину наконечника и убирать его внутрь инструмента в момент окончания шва. При этом отверстия в месте выхода наконечника не остается. Данный метод позволяет получать высококачественный сварной шов толщиной от 0,012 дюйма (0,3 мм). Компания MTS получила в 2001 патент на улучшенный метод сварки трением.

Поскольку сварка трением является одной из ключевых технологий при производстве крупногабаритных изделий авиакосмической техники, а также для получения надежных соединений трудносвариваемых высокопрочных сплавов в 2004 году в США при поддержке Фонда научных исследований был создан Коллективный Центр Технологий Сварки Трением, объединивший исследования NASA, Boeing, Lockheed Martin, Spirit Aerosystems, General Motors, General Dynamics, Oak Ridge National Laboratory, Naval Surface Warfare Center.

В результате объединения усилий промышленности и университетов появились новые технологии сварки трением. В частности, для обеспечения равномерности прогрева свариваемого материала при соединении толстых стальных листов в дополнение к нагреву за счет трения используется нагрев электрическим током.

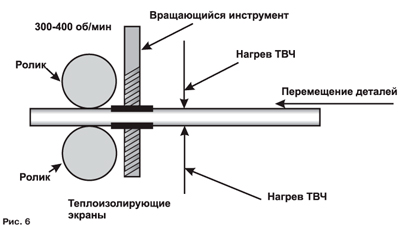

Наиболее значительным улучшением метода FSW является изобретение метода Thermal stir welding (TSW).

Схематически этот процесс представлен на рис. 6.

Место стыка свариваемых деталей предварительно подогревается током высокой частоты, рабочий инструмент для сварки трением изготовлен в виде вращающегося стержня, место сварки экранируется пластинами для уменьшения потерь тепла.

В отличии от метода FSW при TSW можно независимо управлять процессом нагрева и пластической деформации в зоне сварки. Индукционный нагрев позволяет разогревать металл до температуры, обеспечивающей повышенную пластичность. Скорость вращения и перемещения рабочего инструмента также регулируется независимо для достижения оптимальных параметров механического воздействия на свариваемый металл. Независимый контроль параметров нагрева и пластической деформации позволяет достичь точного управления микроструктурой металла в сварном шве.

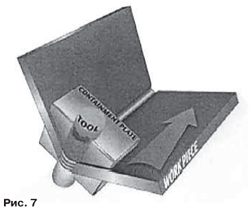

С помощью метода TSW можно легко делать кольцевые швы на тубах или сваривать детали, стыкуемые под углом (см. рис. 7).

Метод TSW позволяет сваривать титановые пластины толщиной 12,5 мм, детали, изготовленные из жаропрочного сплава Inconel 718, а также из нержавеющей стали.

Это расширяет возможности использования метода TSW в авиационном двигателестроении.

Новые применения метода FSW и TSW

Преимущества метода сварки трением, особенно возможность получения однородного высококачественного шва при низких температурах, позволяет широко использовать в изделиях авиационной техники при работе с легкими сплавами.

Особенно интересна перспектива сварки трудносвариваемых магниевых литьевых материалов, например, деталей, изготовленных из магниевых сплавов AZ31 и AZ91. Такие работы ведутся в University of Kaiserslautern (Германия). Был получен сварной шов, обладающий повышенной пластичностью, благодаря этому увеличился ресурс изделий при циклических нагрузках.

Аналогичные работы по сварке трением трудносвариваемых деталей проводились в University of South Carolina по заказу компании General Motors. Испытывалось сварное соединение пластин, изготовленных из магниевого сплава AZ31, с пластинами из алюминиевого сплава марки 6063. Получен предел прочности на разрыв для данного сварного соединения в пределах 80 120 MПa.

Компания Keystone and Michigan State University использует метод TSW для сварки деталей, изготовленных из жаропрочного сплава Haynes 230. Этот сплав используют для изготовления рубашки сопла ракетного двигателя. Этот класс тугоплавких материалов является трудносвариваемым при использовании обычных методов сварки плавлением, поэтому и сварка трением никогда раньше для них не использовалась. Высокопрочный жаростойкий сплав Haynes 230 используется при производстве ракетного двигателя ARES, поэтому ставилась задача повышения надежности сварного соединения. Благодаря оптимизации параметров индуктивного нагрева и пластической деформации компания Keystone добилась высокого качества твердотельного соединения деталей, изготовленных из сплава Haynes 230.

В последние годы за рубежом ведутся работы по изготовлению облегченных конструкций газовых турбин. Важной тенденцией является использование гамма титан алюминиевого сплава (в котором около 40% алюминия). Для изготовления ротора ГТД используют сварку: турбинные лопатки, изготовленные из гамматитаналюминиевого сплава (TiAl сплав состава Ti (45%), Al (47%), Nb (8%), приваривают к диску из титана Ti6Al4V. Обычными методами получить надежное соединение таких трудносавриваемых материалов невозможно, поэтому применяется сварка трением. Эта технология разрабатывается по заказу компании Rolls Royce.

Интересное применение метода TSW нашли ученые из Idaho National Laboratory (США). Они используют этот метод твердотельной сварки при соединении пластин из обедненного урана для топливных элементов исследовательского реактора. Разрабатывается метод сварки трением и формовки трением для изготовления тонких и высокоплотных пластин. Ставится цель получения топливных элементов, которые можно использовать вместо более дорогого высокообогащенного урана без существенного падения характеристик реактора.

Промышленное оборудование для сварки трением

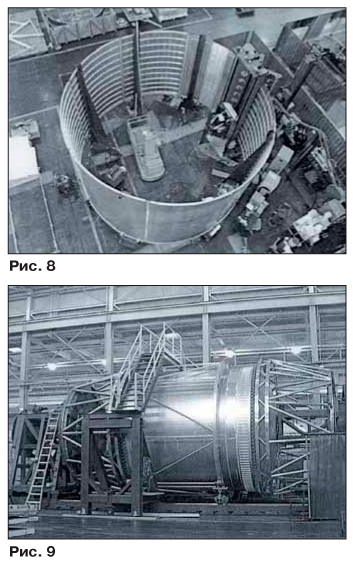

Сварочное оборудование для FSW крупногабаритных изделий функционирует в НАСА с конца 90х годов и используется для серийного производства топливных баков Space Shuttle, Ares и др.

На рис. 8 показан стенд для сварки продольных швов,

а на рис. 9 стенд для сварки кольцевых швов обечайки топливного бака.

Примером массового производства изделий с использованием FSW является изготовление алюминиевых дисков колес автомобилей.

На рис. 10 показана фотография станка, обеспечивающего сварку обода, изготовленного из вальцованного алюминиевого листа с основанием, отлитым из алюминия.

Станок разработан и изготавливается компанией MTS Systems Corporation (США). Благодаря использованию метода FSW удалось на 70% снизить трудоемкость изготовления диска.

На рис. 11 представлена фотография сваренного колесного диска.

Благодаря разработанным в 90х – начале 2000х годах технологии и оборудованию для сварки трением удалось обеспечить зарубежную авиакосмическую промышленность экономичным и надежным методом сварки с превосходными по качеству характеристиками шва.

В настоящее время эта технология стала, дефакто, стандартным методом сварки при производстве крупногабаритных корпусов космических ракет.

Дальнейшее развитие технологии FSW и TSW ведется в направлении массового применения в авиационной и автомобильной промышленности для сварки титановых и магниевых сплавов.

А.В. Федотов

Директор по развитию

НПФ «ЭланПрактик»

<"