На этапе технологической подготовки производства традиционные методы изготовления литейных форм и стержней со сложной геометрией требуют больших временных и материальных затрат, связанных с необходимостью проектирования и изготовления моделей. Кроме того, при их применении велика доля ручных трудоемких операций, связанных с удалением моделей из формы, сборкой формы и т. д. Все это влечет многократное увеличение стоимости изготовления деталей при мелкосерийном и единичном производстве. В условиях современного гибкого многономенклатурного производства большой интерес представляют безмодельные способы получения литейных форм [1, 2]. Их общими преимуществами являются:

• малое время технологической подготовки производства;

• сокращение затрат и снижение трудоемкости;

• изготовление литейных форм практически любой сложности;

• отсутствие необходимости проектирования и изготовления моделей;

• возможность получения отливок без литейных уклонов с элементами, получение которых затруднено при традиционных технологиях вследствие необходимости извлечения моделей;

• возможность объединения стержней в единую систему, что повышает точность сборки и, как следствие, точность отливки.

В настоящее время прослеживаются два базовых направления развития технологий прямого безмодельного получения литейных форм: с применением аддитивных технологий (быстрого прототипирования) и механической обработки (высокоскоростного фрезерования или шлифования).

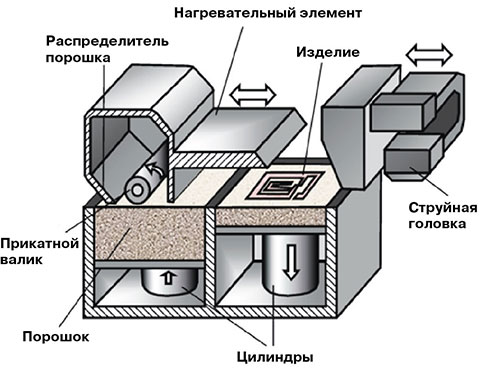

Аддитивные технологии могут применяться как для получения песчаных форм с холоднотвердеющим связующим или лазерным селективным спеканием (SLS), так и керамических оболочковых форм. Общий принцип работы оборудования для изготовления форм, показанный на рис. 1, основан на избирательном напылении жидкого связующего на слои порошка формовочного материала. Форма изготавливается послойно. Выдавливаемый из левой полости порошок разравнивается и прикатывается. После пропитки слоя порошка полимерным связующим, выполняемой струйной сканирующей головкой, производится его сушка. Затем цилиндр правой полости опускается вниз и цикл повторяется. По окончании процесса формирования изделия порошок, не закрепленный связующим, удаляется. Полученная форма в дальнейшем может подвергаться спеканию, нанесению покрытий на рабочие поверхности или пропитке.

Рис. 1. Конструкция устройства для формирования форм.

При изготовлении песчаных форм в качестве формовочной смеси используют предварительно просеянный перемешанный с отвердителем песок. Связующее, наносимое струйной головкой, за несколько секунд полимеризуется при контакте с отвердителем, находящимся в смеси. После извлечения из установки изготовленные формы и стержни могут сразу поступать на сборку для подготовки к заливке металла. Низкое содержание смолы облегчает циркуляцию газа через форму при заливке.

На установке ProMetal® S15™, позволяющей получать формы размерами 1500 x 750 x 700 мм, изготовление формы высотой 700 мм требует приблизительно два дня.

Очевидно, что точность и шероховатость поверхностей формы зависит от множества факторов, к которым относятся: размеры частиц формовочного материала, толщина слоя формируемого за этап прототипирования, разрешающая способность струйной головки, свойства, дозировка и текучесть смолы, время отверждения и др. Обычно шероховатость поверхностей находится в пределах Rz = 150…300 мкм, а точность ± 0,1 мм.

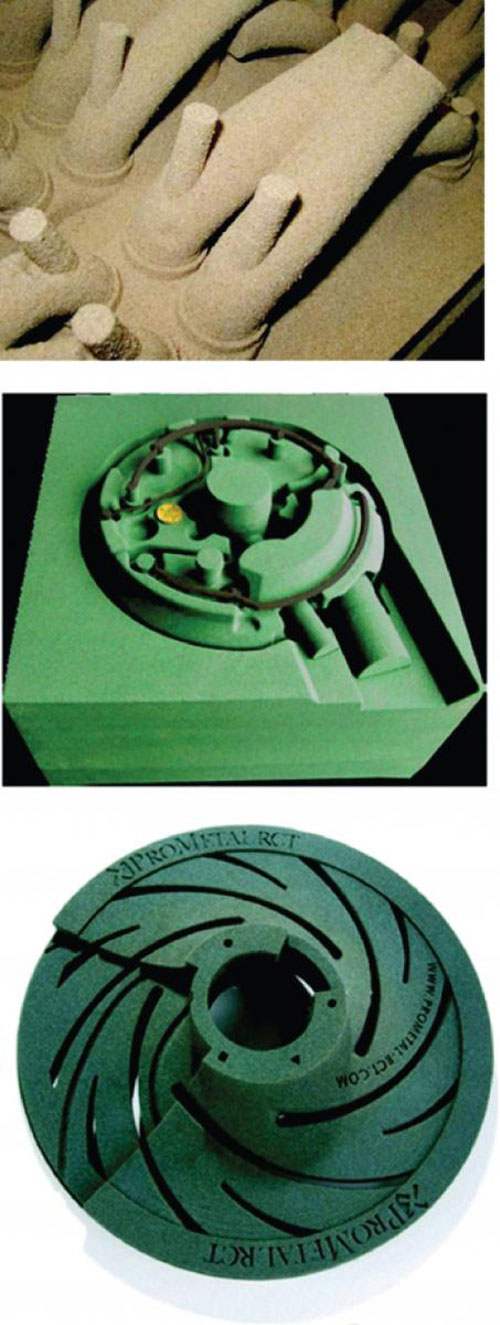

Машины для аддитивного получения песчаных форм показаны на рис. 2, 3, 4, а на рис. 5 приведены примеры получаемых на них форм и стержней.

Рис. 2. Установка S-PrintTM для получения песчаных форм размерами 750?380?400 мм.

Рис. 3. Самая большая в мире установка S-MaxTM для получения песчаных форм размерами 1800?1000?700 мм компании ExOne, LLC.

Рис. 4. Установка ProMetal® S-15™ для получения песчаных форм размерами 1500?750?700 мм.

Рис. 5. Песчаные формы и стержни, полученные быстрым протопипированием.

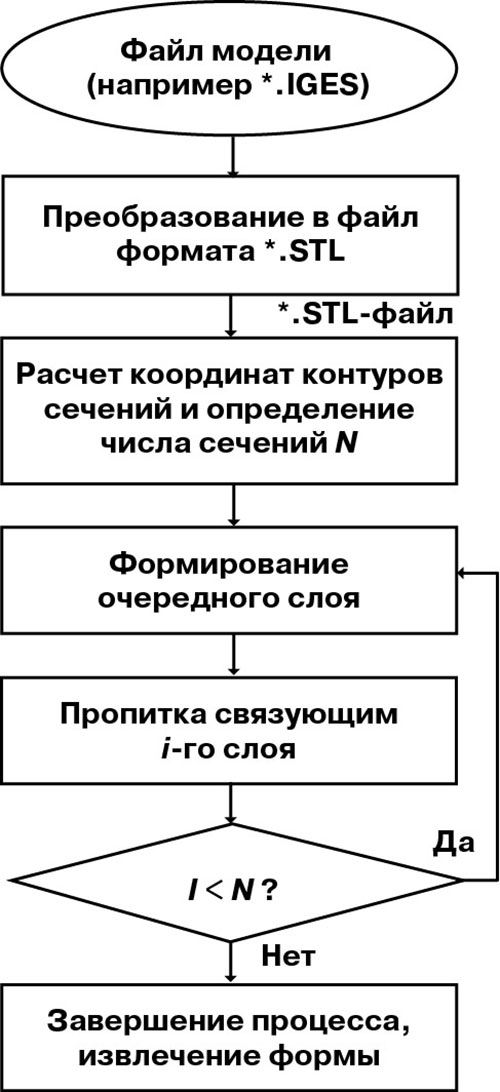

Рис. 6. Алгоритм работы машины для прототипирования.

При изготовлении методом прототипирования оболочковых форм в зависимости от предъявляемых к ним требований используют: электрокорунд, карбид кремния, оксид циркония, оксид кремния и другие порошковые материалы с размерами частиц 40…60 мкм. Наиболее известна технология прямого изготовления оболочковых форм (direct shell production casting — DSPC), разрабатываемая фирмой Soligen и имеющая специальное программное обеспечение. В ПО на основе трехмерной CAD-модели с применением модуля (shell design unit (SDU) проектируется модель керамической формы для отливки детали с добавлением элементов литниковой системы и автоматическим преобразованием в обратную (полостную) CAD-модель, в которой металл заменяется пустотой. Далее система быстрого прототипирования на основе приведенного на рис. 6. алгоритма выполняет изготовление формы. Толщина отдельного слоя построения объекта составляет 0,12…0,17 мм. Шероховатость поверхностей формы обычно находится в пределах Rz = 80…120 мкм, а точность ± 0,05 мм.

По сравлению с традиционным литьем по выплавляемым моделям технология с прямым получением оболочновых форм имеет ряд преимуществ, заключающихся в сокращении трудоемкости, времени производства и его подготовки (табл. 1).

таблица 1

Традиционная технологияБыстрое прототипированиеПроектирование формы для выплавляемой модели

Проектирование формы (CAD-модель)

Изготовление модели

Изготовление формы быстрым прототипированиемПолучение керамической (оболочковой) формы-Удаление выплавляемой модели-Термическая обработка формы (спекание)Термическая обработка формы (спекание)Получение отливкиПолучение отливкиИзвлечение отливки из формыИзвлечение отливки из формыОбщее время: 13...20 недельОбщее время: 2,5...4 недели

Для лазерного селективного спекания песчаных форм, в частности, используется установка EOSINT S 750 (рис. 7).

Рис. 7. Установка EOSINT S 750.

Она имеет размер рабочей зоны 720?380?380 мм. Толщина отдельного формируемого слоя — 0,2 мм, скорость формирования формы — 2500 см3/ч (для сравнения, при отверждении связующим на ProMetal® S-15™, 7500 см3/ч). Формовочный материал — плакированный полимером песок. После SLS получают сырую форму, отверждаемую в два этапа. Сначала поверхностное отверждение с помощью газовой горелки, затем объемное — в печи при температуре 300…350°C. Точность получаемых моделей несколько выше, чем при отверждении связующим.

Второе направление развития технологий прямого безмодельного получения литейных форм, как было указано выше, основано на применении технологий механической обработки песчаных блоков (брикетов) [4, 5] или, для малогабаритных отливок, блоков из прессованных и спеченных керамик.

Одна из таких технологий Direct mold milling (DMM) запатентована фирмой АCТеch GmbH (Германия) и основывается на изготовлении литейных форм из призматических песчаных блоков, полученных, например, из холоднотвердеющих смесей по альфа-сет процессу, высокоскоростным фрезерованием на оборудовании с ЧПУ.

Особенностями и главными преимуществами этой технологии являются:

- высокая производительность (на порядок выше, чем при быстром прототипировании);

- высокая точность, обеспечиваемая точностью применяемого оборудования;

- возможность получения форм для крупногабаритных отливок;

- получение более прочных форм за счет предварительной формовки песчаного блока (оптимальные технологии уплотнения, равномерность и прогнозируемость содержания связующего);

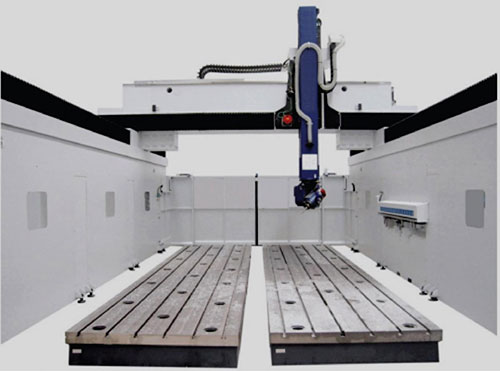

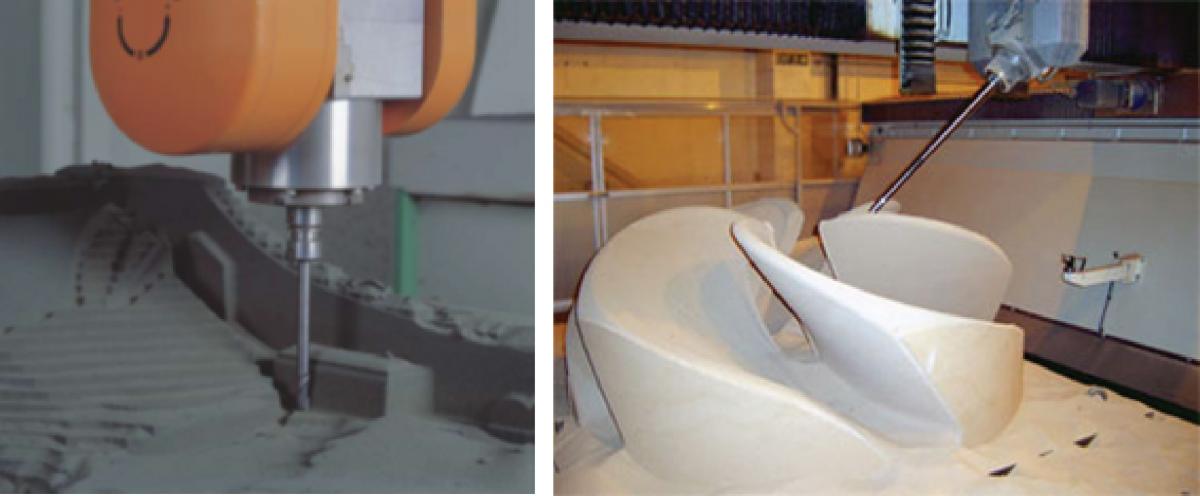

- имеется специализированное, например, Patternless РНВ 36TUCU оборудование, и возможно применение другого оборудования, в частности, станков для обработки керамик и пластиков фирмы Poseidon CMS (рис. 8).

- для повышения эффективности обработки песчаных блоков, тем не менее, требуется новое специализированное оборудование для обработки «снизу» или с горизонтальной компоновкой, облегчающего отвод песка из зоны резания, имеющего наддув шкафов управления во избежание попадания в них пыли;

- возможность использования для изготовления форм роботов оснащенных фрезерной головкой [3] (рис. 9);

- обычно используют песчаные блоки, имеющие прочность на растяжение не менее 0,4 МПа и прочность на сжатие 2,7 Мпа;

- метод особенно эффективен для изготовления отливок со сложной криволинейной поверхностью, таких как лопасти, крупногабаритные лопатки турбин, шнеки, винты и др.

Рис. 8. Станки (обрабатывающие центры) для изгоговления литейных форм разных типоразмеров.

Рис. 9. Фрезерование формы роботом.

На точность обработки и шероховатость поверхностей влияют: дисперсность песка, прочность связующего, геометрия режущего инструмента, технологические режимы обработки, шаг между строками. Для изготовления точных форм обычно применяют песок зернистостью не более 200 мкм.

Одной из проблем, возникающей при обработке песчаных блоков фрезерованием, является высокий износ инструмента в результате абразивного воздействия песчаных частиц. При скорости резания 30 м/мин, глубине резания 1 мм и подаче 50 мм/с стойкость инструмента из быстрорежущей стали составляет 2…3 мин, из твердых сплавов 8…10 мин, а из искусственного поликристаллического алмаза — 70 часов. Следует отметить, что инструмент с покрытиями TiAlN, полученными по технологии PVD, имеет стойкость до 80 минут. Большие перспективы имеют инструменты из сверхтвердых композиционных материалов и алмазные инструменты на металлической связке. Такие инструменты, учитывая особенности резания песчаных блоков, несомненно, найдут применение.

Как правило, обработку производят в три этапа: черновую по схеме фрезерования с осевой подачей (погружное фрезерование), получистовую и чистовую обработку с формированием мелких элементов малоразмерным инструментом. На каждом этапе используются оптимальные стратегии фрезерования, учитывающие геометрию получаемой формы.

Технология фрезерования песчаных форм, в частности, применяется на ООО «Уральский металлургический завод». Имеется опыт создания форм для отливки винтов судов, сложных корпусных деталей (рис. 10, 11).

Рис. 10. Корпусные детали, полученные литьем в формы изготовленные фрезерованием.

Рис. 11. Фрезерование песчаных форм.

Несмотря на очевидные преимущества, безмодельное изготовление литейных форм имеет целый ряд недостатков, сдерживающих широкое применение технлогии, в частности:

• малая производительность, не позволяющая использовать в крупносерийном производстве;

• высокая шероховатость рабочих поверхностей;

•высокая стоимость оборудования;

• высокая энергоемкость процессов прототипирования;

• дополнительные и высокие требования к качеству формовочных смесей;

•засорение струйных головок машин для прототипирования.

А. Г. Бойцов, В. Б. Дудаков

ОАО «Научно-исследовательский институт

природных, синтетических алмазов

и инструмента» (ОАО «ВНИИАЛМАЗ»)

www.vniialmaz.ru, vniialmaz@list.ru

Литература

1. Васильев В. А., Морозов В. В., Максимов Н. М. Теория и технология изготовления отливок методом RPZ/Ли-

тейное производство. 2004. — № 4. — С. 5–8.

2. Бибраер P. A., Колмаков А. Е., Столповский В. В. Технология быстрого прототи-пирования в современном литейном производстве точных заготовок//Литейное производство. 2004. — № 4. — С. 11–14.

3. Дегтяренко Г. И. Безмодельное изготовление крупных песчаных форм с помощью роботов.//Литейное производство. 2004. — № 4. — С. 17–19.

4. Dong, X., Li, X., Shan, Z. Rapid Manufacturing of Sand Molds by Direct Milling, Tsinghua Science and Technology, Volume 14, Number S1, pp. 212–215, June 2009, ISSN 1007–0214

5. Lopez de Lacalle, L. N., Rodriquez, A., Lamikiz, A., Penafiel, F. J. Milling of Sand Blocks to Make Casting Moulds. AIP Conference Proceedings, Vol. 1315, Issue 1, pp. 1065–1067, January 2011, ISSN 0094243X.

<"