Выбранному критерию удовлетворяет продукция германской компании Kern Micro-und Freinwerktechnik GmbH und Co. Kg, японских Kitamura Machinery, Mitsui Seiki Kogyo Co., Ltd и тайваньской компании Kamioka. Кроме того, интерес может представлять токарные станки германской компании Spinner Werkzeugmaschinenfabrik GmbH.

Проблемы и их решения для обеспечения высочайшей точности

Какие же проблемы стоят перед производителями высокоточного станочного оборудования и как они решаются?

Все главные компоненты станка, важные для достижения самой высокой точности, создаются с использованием тех же самых принципов высочайшей точности на всех этапах разработки, проектирования и производства.

Важную роль играет термическая стабильность. Ошибки, связанные с деформацией инструмента из-за нагрева, составляют около 50% всех ошибок. При проектировании сверхточного станка максимально важно учитывать эту особенность. Анализ источников высоких температур, участвующих в деформации инструмента, показал, что трение подшипников можно не принимать в расчет, за исключением того, которое возникает при работе высокоскоростного шпинделя, движущегося на скорости, близкой к максимальной. Что касается самого процесса обработки, главным источником высоких температур является двигатель, поэтому все моторы, шпиндель и поворотный стол охлаждаются водой.

Постоянная стабильность обеспечивается благодаря «интеллектуальной» системе поддерживания температуры:

- централизованная система охлаждения шпинделя, гидравлических узлов и электрического шкафа станка;

- постоянное охлаждение приводов осей, направляющих и станины происходит благодаря циркулирующей охлаждающей жидкости;

- температура в центральном охлаждающем агрегате держится постоянно в пределах ±0,25 °C.

В станках компании Kitamura благодаря применению системы охлаждения, температура масла, циркулирующего через основные узлы (шпиндель, шарико-винтовые пары осей X, Y, и Z), обеспечивает высокую точность на протяжении длительного периода работы оборудования.

Одним из важнейших факторов, определяющих конечную производительность машины, в том числе временную устойчивость, жесткость, однородность, легкость изготовления, является выбор материала для основы аппарата. Хотя на рынке доступен огромный выбор материалов, до сегодняшнего дня лишь некоторые можно было использовать в построении сверхточных машин. В течение многих лет в изготовлении обычных станков использовался чугун из-за его малой стоимости и относительно хорошей подавляющей способности, но для сверхточных машин чугун малопригоден. Станины станков компании Kern изготовлены из армированного полимербетона KERN ARMORITH®. Статическая и динамическая жесткость станины из этого материала намного выше, чем станины из чугуна. Колебания гасятся в 10 раз лучше. Теплопроводность на 50% ниже.

Еще один фактор. Компания Kern использует гидростатические опоры по всем линейным осям, что позволяет проводить обработку с точностью до наноразмеров и при этом достигать высочайшего качества обрабатываемой поверхности.

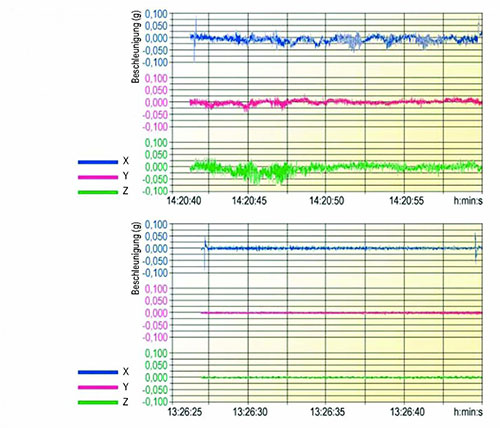

Рис. 1. Результаты сравнительного анализа движения по осям.

На рис. 1 приведены результаты сравнительного анализа движения по осям X, Y, Z для точных направляющих с линейным приводом и гидростатических направляющих с гидростатическим приводом.

А гидростатический механизм подач позволяет достигать высоких ускорений при одновременном абсолютном гашении вибрационных колебаний. Преимущества гидростатики: очень высокое качество поверхности; возможность минимальной подачи до 0,1 мкм; направляющие и приводы практически не подвержены износу; практически отсутствует трение при движении.

Следующие решения от компании Mitsui Seiki. Направляющие осей X и Y координатно-расточных станков 6CN-II и 7CN-II, а также ОЦ VU65A, VL30–5X шабрятся вручную для предельной прямолинейности и перпендикулярности, а также для максимальной и долговечной точности перемещений. В конструкции станка VU50A используются высокоточные роликовые направляющие (по осям X и Y) для обеспечения отличной плавности хода и точности перемещений.

И, конечно же, в конструкциях всех высокоточных станков используются оптические линейки и сверхточные оптические датчики обратной связи по всем линейным осям.

Kern

Компания Kern представляет четыре модели прецизионных обрабатывающих центров — Pyramid Nano, Evo, Micro и Triton.

Многоцелевой ОЦ с ЧПУ Kern Pyramid Nano является одним из самых точных станков в мире. Причем точность достигается на достаточно крупных деталях и за минимальное время обработки. Интегрированные в станок Pyramid Nano роботизированные узлы позволяют работать без вмешательства человека и выполнять задачи одновременной пятиосевой обработки. Станина станка имеет симметричную портальную конструкцию. Этот принцип отлично объединяет в себе высокие показатели жесткости и устойчивость к тепловым расширениям. О ноу-хау: новом материале KERN ARMORITH®, о гидростатических опорах по осям X, Y и Z и о гидростатическом механизме подач, позволяющем достигать высоких ускорений при одновременном абсолютном гашении вибрационных колебаний уже было сказано.

В соответствии со стандартом VDI/DGQ 3441 станок Pyramid Nano имеет точностные характеристики:

— разрешение 0,1 мкм;

— точность позиционирования ±0,3 мкм;

— повторяемость позиционирования ±0,4 мкм;

— точность на детали ±1,0 мкм (при трехосевой обработке).

Впечатляет, не правда ли?

Для станка Pyramid Nano доступны два варианта шпинделя от 500 до 50000 об/мин для торца шпинделя HSK25 и от 200 до 36000 об/мин для торца шпинделя HSK40. Оба имеют векторное управление. Выбор шпинделя определяет объем инструментального магазина. У HSK25 стандартный магазин объемом 32 с возможностью расширения до 63 или 95. У HSK40 стандартный объем магазина равен 25 с возможностью расширения до 50 и 75.

При работе в режиме 3 или 5 осей систему смены заготовки можно использовать вместе с простой 20-позиционной внутренней системой или внешней системой для смены спутников. Компания Kern рекомендует патроны и спутники Erowa and Hirschmann.

Kern Pyramid Nano

Лазерная система измерения инструмента расположена в передней части станка возле оператора для обеспечения максимальной точности. Она дополняется инфракрасными контактными датчиками заготовки. Для измерения длины инструмента используется лазерный луч диаметром 30 мкм, который позволяет проводить бесконтактное измерение мельчайших инструментов (их длину, радиус и точность кругового движения даже при высоких оборотах шпинделя). Эти измерения автоматически передаются в систему ЧПУ. При превышении установленных допусков, автоматически происходит замена инструмента на аналог.

Система измерения с беспроводной инфракрасной передачей данных служит для измерений высоты и положения обрабатываемой детали в пространстве. Использование возможно только в комплекте с векторным шпинделем.

Предлагается микроскоп с 30–ти кратным увеличением, альтернативно: с 50-тикратным или 100–кратным увеличением для предварительного центрирования и последующего контроля заготовки. Для этого прибор требуется установить непосредственно в шпиндель, а затем вручную произвести центрирование заготовки.

Kern Evo разработан для заказчиков, предъявляющих высокие требования к точности обработки (согласно VDI/DGQ 3441 повторяемость позиционирования станка Evo составляет ±0,5 мкм).

Kern Evo отличают:

- качество поверхности: Ra не хуже 0,1 мкм;

- фрезерование материалов, крайне чувствительных к механической обработке, а также закаленных сталей;

- высокая производительность;

- высокие ускорения;

- высокие скорости подачи;

- автоматическая смена заготовок для серийного производства (доступна для 3 и 5-осевой обработки).

Прецизионные призматические линейные направляющие без обратной реакции гарантируют одинаковую точность позиционирования по всей рабочей зоне. Новые цифровые приводы оптимизируют прохождение контура при динамичной механической обработке и позволяют получить высокое ускорение и скорость подачи. Только специально отобранные высокоточные шарико-винтовые пары устанавливаются по центру осей рядом со стеклянными линейными датчиками Heidenhain (разрешение 0,1 мкм). Благодаря центральному расположению главного привода и элементов управления исключается перекос осей. Все направляющие и шарико-винтовые пары постоянно смазаны и поэтому не нуждаются в обслуживании.

Станина Kern Evo специально разрабатывалась с учетом использования всех преимуществ, предлагаемых полимербетоном KERN ARMORITH®. Станки Evo могут оснащаться несколькими различными шпинделями, в том числе и высокоскоростными.

Измерение длины инструмента и обрабатываемой заготовки осуществляется так же, как и для станка Pyramid Nano.

Новый Kern Micro — это сверхкомпактный пятиосевой многофункциональный обрабатывающий центр для пятисторонней обработки деталей высотой до 220 мм и максимальным диаметром до 350 мм. С его помощью возможна обработка большого спектра деталей с точностью позиционирования ±0,5 мкм, обеспечивая при этом высокую повторяемость и надежную производительность. Новый инструментальный магазин с автоматическим сменщиком вмещает в себя до 209 позиций.

Постоянно поддерживается температура 20°C всех важных компонентов станка. Это относится не только к СОЖ, электро-шкафу и шпинделю, поддерживается также равномерная температура направляющих осей. По необходимости может выполняться охлаждение или нагрев.

В станке Micro применяются шпиндель HSK25 с частотой вращения 500–50000 мин-1 или шпиндель HSK40 со скоростью от 500 до 42000 мин-1 и возможностью подачи Сож через резец. При использовании HSK 40 отсек для резцов может иметь емкость 18, 90 или 186 единиц.

В станке используется суставная головка, ось В может поворачиваться от –110 до +110, ось С может вращаться со скоростью 200 об/мин, а также автоматический механизированный патрон для быстрого и точного зажима заготовок.

Большие проемы и свободный доступ к рабочей площадке стола позволяют с легкостью выполнять работу. Существуют интерфейсы для всех стандартных систем автоматизации.

Высокоточный обрабатывающий центр Kern Triton разработан для работы в смешанном режиме, сочетающим 3-х и 5-ти осевую обработку.

Используя высокодинамичные приводы и мощный фрезерный шпиндель (с частотой вращения 40000 мин-1) Triton производит резку как твердых, так и мягких материалов в больших объемах. Технологии станков Triton способствуют минимальному износу инструмента при достижении отличного качества поверхности.

Основные конструктивные достоинства:

- демпфирующие свойства и высокая жесткость станины, исключающие вибрацию при обработке нестандартных поверхностей;

- гидростатика, обеспечивающая постоянную высокую точность по всем осям в течение всего срока службы станка;

- сочетание одновременного присутствия на станке стола для 3-х осевой обработки и отдельно стола для 5-ти осевой обработки;

- сменщик инструмента HSK 40 емкостью 25/50/75;

- новая, устойчивая передняя бабка в конструктивном исполнении типа «монокок»;

- 4-я и 5-я оси с высоко динамичными торсионными приводами для параллельной обработки на 5-ти осях и зажима для обработки с заданной точностью;

- одновременное закрепление деталей для обработки на 3-х и 5-ти осях без перенастройки (рядом с 4-й/5-й осью есть еще место на рабочем столе для дополнительного патрона (система зажима в нулевой точке) или тисков);

- комплектация любыми системами автоматизации или роботами, при этом полный обзор детали и свободный доступ к рабочей зоне для оператора;

- отличная эргономичность благодаря хорошему обзору рабочей зоны и сменщика инструмента, небольшая высота стола, приблизительно 830 мм, и незначительная глубина закладки детали при загрузке.

Все обрабатывающие центры компании Kern в целом не нуждаются в проведении технического обслуживания. Их необходимо регулярно чистить, а также эксплуатировать только на высоком профессиональном уровне.

Несколько слов стоит сказать и о Kern ?-View — системе контроля состояния инструмента. Система, которая изначально была разработана для сокращения расходов на инструменты, позволила сэкономить более 30% в первый год. Это подтолкнуло Kern на расширение рынка.

Обладая стандартной кратностью увеличения до 380 раз и 450 раз по запросу, система Kern ?-View позволяет компании создать архив фотографий инструментов на разных стадиях их срока службы, позволяя опытным и неопытным операторам оценивать состояние инструментов. Также система позволяет выявить неравномерный износ в канавках и поломки. К тому же, можно проверить состояние новых инструментов перед их использованием. Помимо фотографии инструмента сбоку, можно также сделать фото инструмента с торца, что позволяет тщательнее исследовать форму инструмента.

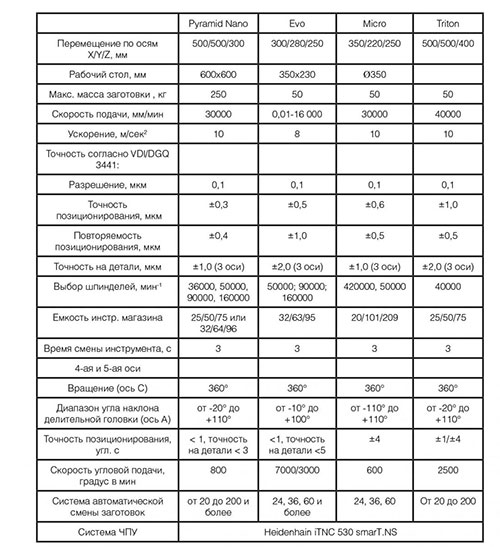

Основные технические характеристики станков компании Kern приведены в таблице 1.

Таблица 1. Технические характеристики станков Kern.

Kitamura

Высокая точность обработки на станках Kitamura Mycenter (1 мкм — для моделей с индексом Н в конце названия) определяется высоким качеством конструкции и составляющих компонентов. Высокая частота вращения шпинделя, высокая скорость быстрых подач, обработка с подачей СОЖ через инструмент, быстродействующие инструментальные магазины, устанавливаемые непосредственно на заводе устройства смены паллет и другие решения обеспечивают высокую производительность обрабатывающих центров Mycenter.

Во всех моделях станков для перемещений по всем осям применяются направляющие скольжения (Box Way). Используется система двойного базирования технологической оправки в шпинделе — по конусу шпинделя и по плоскости фланца. Эффективная система масляного охлаждения шпинделя позволяет сохранять высокую точность обработки и большой ресурс работы (наработка на отказ составляет 120 000 часов), уменьшая тепловые деформации конструкции.

Привод главного движения с коробкой передач на станках Kitamura позволяет выполнять как высокоскоростную обработку, так и силовое резание. В большинстве моделей используется двухдиапазонная шестеренчатая коробка передач привода главного движения с плавным изменением частоты вращения шпинделя внутри каждого поддиапазона. Для поддержания постоянной рабочей температуры привод смазывается циркулирующим охлаждаемым маслом.

Обрабатывающие центры оснащены инструментальными магазинами большой емкости с автоматическим распознаванием инструментов после их размещения в магазине. Весь модельный ряд обрабатывающих центров серии Mycenter оснащается двухпозиционными устройствами смены паллет с поворотом на 180° (Sparkchanger) или с линейным перемещением паллет (АРС), которые являются одними из самых быстрых в мире. Устройства позволяют осуществлять загрузку заготовок и выгрузку обработанных деталей, контролировать их размеры, не прекращая работы станка. Это обеспечивает оптимальное использование оборудования, значительное сокращение потерь рабочего времени и возможность одновременного обслуживания нескольких станков.

Kitamura Supercell-400

В обрабатывающих центрах используются современные высокопроизводительные системы ЧПУ Kitamura-Fanuc. В них реализована совместимость с аналогичными системами управления, в том числе и других производителей.

Эффективное удаление стружки позволяет получить высокое качество обработки и сделать работу станка в составе гибких автоматизированных производств более эффективной. В станках Kitamura cтружка в процессе обработки смывается с обрабатываемой детали и паллеты при помощи СОЖ, подаваемой через сопла, расположенные сверху, а затем удаляется из станка шнековым конвейером, проходящим под рабочим столом. Если в качестве опции установлен ленточный конвейер, то стружка удаляется за пределы станка в специальный контейнер.

Вертикальный 5-координатный фрезерный центр Kitamura MyTrunnion-5 отлично подходит для одновременной 5-координатной обработки сложных изделий. Высокопрецизионный. Точность позиционирования ±1 мкм, повторяемость ±0,5 мкм по всем осям и на всей длине позиционирования. Конструкция поворотно-качающегося стола (trunnion) обеспечивает оптимальную жёсткость и точность обработки. Прочные направляющие скольжения коробчатого типа с 5-летней гарантией. Высокая жесткость станка благодаря станине из чугуна марки Meehanite с высокими демпфирующими свойствами. Мощный шпиндель с 4-ступенчатой коробкой передач, высоким вращающим моментом и большой частотой вращения обеспечивает максимальную гибкость обработки.

Координатно-расточной станок Kitamura JIGcenter-5 предназначен для одновременной 3-координатной обработки. Высокопрецизионный. Точность позиционирования ±1 мкм, повторяемость позиционирования ±0,5 мкм по всем осям и на всей длине позиционирования. Имеет по две ШВП увеличенного диаметра, приводами от серводвигателей и быстрыми перемещениями 25 м/мин по всем осям.

Мощный шпиндель с 4-ступенчатой коробкой передач, высоким вращающим моментом и большой частотой вращения обеспечивает максимальную гибкость обработки. Система ЧПУ с функциями интеллектуального управления, система подачи СОЖ под высоким давлением, охлаждение ШВП — в стандартном оснащении. Поднимающиеся вверх двери рабочей зоны облегчают загрузку и выгрузку заготовки.

Два вертикальных обрабатывающих центра Kitamura Mycenter 3XGSP (SparkChanger) и Mycenter 4XiF х40х50 предназначены для 3-координатной обработки средне и крупногабаритных деталей. Точность позиционирования обоих станков ±2 мкм, повторяемость позиционирования ±1 мкм по всем осям и на всей длине позиционирования. Быстродействующая автоматическая система смены 2-х паллет с поворотом на 180° максимально увеличивает время обработки, обеспечивает безопасность и удобство работы оператора. Система подачи СОЖ под высоким давлением, охлаждение ШВП — в стандартном оснащении.

Горизонтальный фрезерный центр Kitamura Supercell-400 предназначен для выполнения полной обработки с одной установки, а также применения в условиях безлюдного производства. Точность позиционирования ±1 мкм, повторяемость позиционирования ±0,5 мкм по всем осям и на всей длине позиционирования. Подходит как для производства единичных изделий, так и для серийного производства.

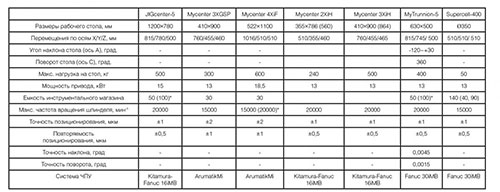

Основные технические характеристики некоторых станков компании Kitamura представлены в таблице 2.

Таблица 2. Технические характеристики станков компании Kitamura.

Mitsui Seiki

Координатно-расточные станки компании Mitsui Seiki моделей 6CN-II и 7CN-II используются на многих высокоточных производствах по всему миру. Направляющие осей X и Y шабрятся вручную для предельной прямолинейности и перпендикулярности, а также для максимальной и долговечной точности перемещений. Точность позиционирования станков ±1 мкм. Возможность автоматического зажима/разжима заготовки. Сверхточные оптические датчики обратной связи по всем линейным осям. Широкий выбор автоматизированных циклов. В базовую комплектацию также входят система охлаждения шпинделя, система централизованной смазки направляющих. В качестве опции предусмотрена возможность установки наклонно-поворотного стола (4-я и 5-я оси).

Вертикальные координатно-расточные станки модели J1220 и J1230 относятся к классу точности "С" (мастер-станок). Несмотря на продольный ход в 2000 и 3000 мм (ось Х), точность обработки ±1 мкм. Станки предназначены для высокоточной обработки деталей с крупными продольными габаритами.

У обрабатывающего центра модели VU50A скорость линейных перемещений до 36 м/мин при нагрузке на рабочий стол до 600 кг. В конструкции станка используются высокоточные роликовые направляющие (по осям X и Y) для обеспечения отличной плавности хода и точности перемещений. У станка модели VU65A скорость линейных перемещений до 24 м/мин при нагрузке на рабочий стол до 1,5 т. Точность позиционирования VU50A и VU65A ±1 мкм. В конструкции станка VU65A используются стальные направляющие скольжения с квадратным профилем, шабренные вручную. Для оси Y предусмотрено сразу четыре направляющих, и они не свисают, даже когда ось X находится в конечных положениях. Кроме того, станки VU50A и VU65A оснащены усиленными шарико-винтовыми парами (ШВП) по всем линейным осям, системой термокомпенсации шпинделя, линейной системой обратной связи с оптическими датчиками.

Отличие обрабатывающего центра VU65A-SP от базовой модели VU65A — силовой вращающийся стол (spin table). Скорость линейных перемещений станка VU65A-SP до 24 м/мин, максимальная частота вращения стола 200 мин-1, при нагрузке на рабочий стол до 800 кг. В конструкции использованы те же направляющие скольжения с квадратным профилем, что и в станке VU65A. Точность позиционирования станка ±1 мкм. Как и станки VU50A и VU65A, станок VU65A-SP оснащен усиленными ШВП по всем линейным осям, системой термокомпенсации шпинделя, линейной системой обратной связи с оптическими датчиками, а также системой автоматической смены паллет (САСП).

Mitsui Seiki VL30

И, наконец, высокоточный высокоскоростной пятиосевой вертикальный обрабатывающий центр модели VL30–5X с линейным приводом всех осей станка. Скорость быстрых перемещений по линейным осям: до 40 м/мин с ускорением 1g, при точности перемещений до 0,1 мкм. Стальные направляющие, шабренные вручную, обеспечивают долговечную жесткость и точность позиционирования станка ±1 мкм. Станок оснащен линейной системой обратной связи с оптическими датчиками, системой термокомпенсации и помимо этого поставляются в базовой комплектации с одним из 3-х шпинделей.

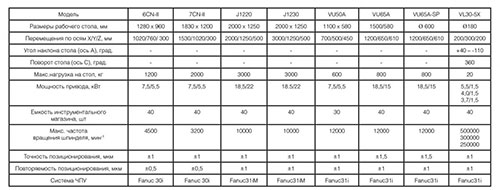

Основные технические параметры станков компании Mitsui Seiki представлены в таблице 3.

Таблица 3. Основные технические характеристики станков компании Mitsui Seiki

Kamioka

Компания Kamioka представляет пятиосевой фрезерный обрабатывающий центр с ЧПУ собственного производства модели FNS-5AG, специально спроектированный для работ, требующих повышенной точности обработки.

Станок имеет чугунную конструкцию со специальной антивибрационной минеральной основой. Основные рабочие элементы изготовлены из высококачественных легированных сталей и сплавов, что обеспечивает повышенную жесткость и виброустойчивость. Линейные направляющие осей X, Y, Z гарантируют высокую скорость перемещений при пониженном коэффициенте трения. Серводвигатель напрямую соединен с шариковой парой с предварительным натягом, что обеспечивает высокую точность обработки и сводит к минимуму люфты.

Kamioka FNS-5AG

Основные технические характеристики FNS-5AG: поворотный стол диаметром 130 мм, перемещения по осям X/Y/Z 450/500/200 мм, по осям А/С ±180°/360°, частота вращения шпинделя 18000 мин-1, емкость инструментального магазина 11 инструментов, точность позиционирования по осям X/Y/Z ± 2 мкм, по осям A/C ±1,8 угловых секунд.

Spinner

Серия SB/PD — высокоточные токарные обрабатывающие центры для микрообработки и обработки материалов высокой твёрдости >60 HRC, модификации с приводным инструментом и контршпинделем, эффективны как в единичном, так и в серийном и массовом производстве.

Шероховатость деталей после обработки составляет Ra=0,02 мкм, отклонение от круглости формы до 0,2 мкм. Точность повторного позиционирования составляет 0,4 мкм.

Особенностью конструкции является компактность станка, возможность выбора инструментальной системы, наклонная станина, высокопрецизионный шпиндель, жесткие направляющие скольжения, линейные измерительные системы для точного позиционирования в диапазоне 1 мкм; планетарная винтовая пара.

SB и PD отличаются длиной перемещений по осям X и Z, а также из-за малых размеров SB не комплектуются контршпинделем. Различные исполнения предусматривают комплектацию одним шпинделем, шпинделем и задней бабкой, двумя шпинделями.

Spinner PD-CNC

Инструментальная система имеет несколько исполнений. Линейная и линейно-кассетная системы позволяют устанавливать инструмент в линию (линейный револьвер).

Преимущество таких систем: сокращение времени на смену инструмента; удобство автоматизации процесса; возможность использования охлаждения через центр невращающегося осевого инструмента; простота конструкции и, соответственно, уменьшение стоимости. Таким образом, конструкция станков обеспечивает твердое точение и может заменить шлифование и полирование изделий, а дополнительные возможности приводного инструмента позволяют выполнить комплексную обработку детали за один установ.

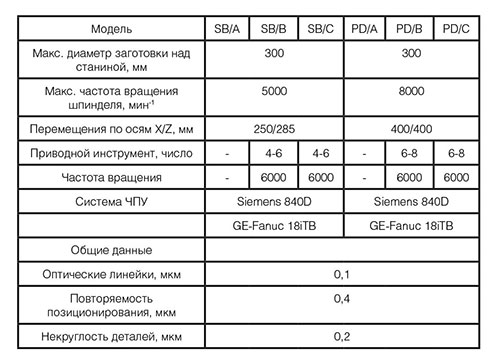

Основные технические характеристики токарных станков компании Spinner в таблице 4.

Таблица 4. Основные технические характеристики токарных станков Spinner

Сергей Заякин

<"