Одним из самых распространенных на сегодняшний день остается простой и доступный способ маркировки – при помощи набора клейм и молотка. Для этого метода действительно не требуется никаких затрат на оборудование, автоматизацию и электроэнергию. Но вопрос экономии финансовых средств в таком случае остается открытым.

Рассмотрим простой пример на основе производства автомобильной техники. Предприятие изготавливает автокраны, которые монтируются на шасси грузовых автомобилей. Оно имеет право наносить VIN номер на раму автомобиля и делает это ручным способом.

Как показывает практика, рано или поздно возникают ошибки, связанные с человеческим фактором – рабочий, например, может перепутать клеймо и сделать ошибку в маркировке рамы автомобиля. Исправлять подобные оплошности сложно и проблематично. Требуется ряд согласований с правоохранительными органами.

Кроме того, решение подобных проблем влечет за собой значительные затраты времени на бумажную бюрократическую работу, простой производства, большие задержки в отгрузке автокрана клиенту и, следовательно, значительные финансовые потери. Издержки в подобных случаях могут составлять сотни тысяч рублей. И происходит это потому, что предприятие решило сэкономить на внедрении современных технологий маркировки.

Многие западные компании и ряд ведущих российских предприятий используют альтернативные, хорошо зарекомендовавшие себя методы нанесения маркировки на металл, такие как: ударноточечная маркировка и маркировка лазером. Рассмотрим подробнее каждый из этих методов.

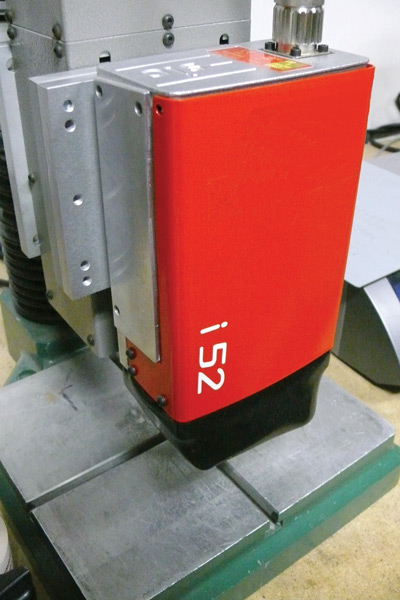

Ударноточечная маркировка производится нанесением на поверхность металла серии точек, множество которых формирует линию надписи. Маркировка наносится при помощи твердосплавной иглы, которая перемещается за счет электропривода в маркировочной голове. Управление маркировочным оборудованием происходит посредством электронного блока – контроллера с клавиатурой и дисплеем.

Как выглядит процесс маркировки? Оператор вносит в контроллер требуемую надпись, ее размер, глубину маркировки. После этого он базирует маркировочную голову над поверхностью и запускает оборудование. Буквально несколько секунд – и маркируемая деталь получает свое «собственное имя». Не лишним будет упомянуть о таких дополнительных функциях, как нанесение логотипов, 2Dкодов, возможность создания и дальнейшей работы с базой данных знаков, сохранение истории маркировки. Дополнительные возможности контроллера позволяют полностью защититься от несанкционированного производства деталей с аналогичным серийным номером. А система прослеживаемости позволяет контролировать процесс производства детали, и в случае возникновения брака легко выяснить, кто из рабочих допустил его. Это повышает уровень ответственности персонала.

Преимущества ударноточечной маркировки:

- Повышение личной ответственности персонала, сокращение брака

- Сокращение временных затрат до 23 раз

- Эффективная защита от подделки

- Автоматизация учета производства и маркировки изделий

- Низкая стоимость владения

Ударномеханическая маркировка применима для мелкосерийного и серийного производства с маркировкой от 1 до 3000 деталей в сутки.

Стоимость владения ударноточечным аппаратом формируется в основном за счет расходных материалов. Если предприятие маркирует сталь 20, по 180 деталей в день, с количеством символов по 10 на деталь, то одной иглы хватит примерно на 7800 деталей или 4,5 месяца работы аппарата.

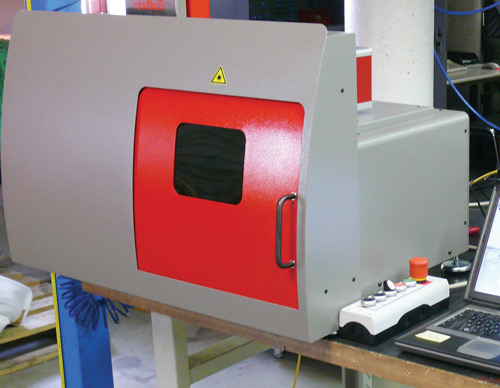

Для массового производства, когда маркируются тысячи, а то и десятки тысяч металлических или пластиковых деталей, оптимальным способом является маркировка при помощи оптиковолоконного лазера.

Подобный способ маркировки позволяет достигать наилучшего качества нанесения знаков без деформации детали и не требует расходных материалов. Попадая в область действия лазерного луча, материал полностью испаряется и меняет физическую и химическую структуры. В результате мы получаем четкую и ровную надпись, логотип или штрихкод. Деталь при этом не требует закрепления, так как на нее нет механического воздействия.

Лазерные системы маркировки, как правило, легко встраиваются в конвейерные линии благодаря продуманной системе крепления. Управление маркировкой возможно и при интеграции с программным комплексом предприятия. В этом случае исключается возможность возникновения ошибок, связанных с человеческим фактором.

Стоит особо отметить такой показатель, как надежность лазерного оборудования. Наиболее совершенные модели способны работать в течение 100 000 часов, т.е. примерно 10 лет качественной маркировки без ремонта.

Преимущества лазерной маркировки:

- Сокращение брака до 25%

- Сокращение временных затрат на маркировку до 320 раз

- Низкая стоимость владения, не требуются расходные материалы

- Стабильная маркировка в течение 100 000 часов

- Автоматизация учета производства и маркировки изделий

Наиболее распространенные системы автоматизированной маркировки имеют простое и понятное меню управления и русскоязычный интерфейс. Настройка стандартной маркировки одной новой детали занимает всего 5 минут. Пусконаладочные работы заключаются в распаковке оборудования и подключении его к стандартной электрической сети в 220В. Современные надежные аппараты больше не нуждаются в подаче сжатого воздуха и работают только от электрического тока.

Как показывает практика, расходы на приобретение маркировочного оборудования быстро окупаются за счет сокращения издержек, связанных с устранением неполадок, возникающих при ручной маркировке, увеличения скорости производственного процесса и повышения качества произведенного продукта. Это эффективный способ решения задач по маркировке как при мелкосерийном, так и при массовом производстве.

Максим Мищенко

Брендменеджер марки SIC Marking

ЗАО «ЮНИТ МАРК ПРО»

Официальный дистрибьютор SIC Marking в России

Тел. +7 (495) 7480907

www.sicmarking.ru

www.umpgroup.ru

<"