В борьбе за качество продукции предприятия машиностроения и станкостроения должны ориентироваться на внедрение в технологический процесс изготовления деталей современных термических, химикотермических, термомеханических и комбинированных способов повышения физикомеханических свойств поверхностного слоя изделий. Прежде всего, это отсутствие коробления и деформации деталей, окисления и обезуглероживания поверхностного слоя, отсутствие макро и микротрещин, формирование остаточных напряжений сжатия и мелкодисперсной структуры, получение благоприятной текстуры волокон металла, отсутствие хрупкости при высокой твердости поверхностного слоя.

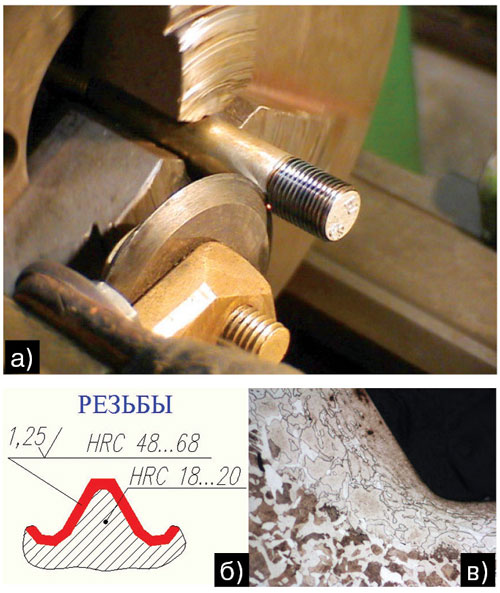

Рис. 1 Размещение оборудования ЭМО на токарно-винторезных станках

Рис. 2 Учебно-производственная установка ЭМО, модель «Колибри»

Рис. 3 Фрагмент отделочно-упрочняющей электромеханической обработки наружной метрической резьбы и микроструктура поверхности

Ученые и специалисты учебнонаучнопроизводственной лаборатории электромеханической обработки (УНПЛ ЭМО) в течение 20 лет занимаются вопросами повышения долговечности деталей машин и технологического оборудования для ремонтных служб предприятий машиностроения и других отраслей экономики РФ.

Разработано энергосберегающее оборудование и способы ресурсосберегающей закалки, отделочноупрочняющей обработки и упрочняющего восстановления поверхностей деталей машин и технологического оборудования ЭМО. Значительная часть разработок не имеет аналогов в мировой практике металлообработки, защищена патентами РФ. Повышена износостойкость, прочность и предел выносливости таких поверхностей, как резьба, шлицы, шпоночные пазы, зубья звездочек и шестерен, галтели, посадочные места валов под подшипники качения и скольжения, отверстия, а также разработана технология закалки тонкостенных втулок, длинномерных деталей, крупногабаритных валов и осей, винтов и шпинделей металлорежущих станков и других деталей.

Решена задача качественного изготовления и восстановления деталей в мастерских предприятий не машиностроительной направленности, превосходящих по качеству продукцию машиностроительных предприятий.

ЭМО обеспечивает: повышение износостойкости в 3…12 раз; увеличение твердости поверхностей до 70 НRC (стали ХВГ, У10…13А); закалку малоуглеродистых сталей (сталь 20) до 42 НRC, чугуна до 75 НRC; замену цементации (нитроцементации) поверхностной закалкой; повышение предела выносливости на 30…80%; отсутствие окисления и обезуглероживания поверхностного слоя; отсутствие коробления деталей; снижение себестоимости изготовления деталей в 2…4 раза; закалку на воздухе и без использования охлаждающих жидкостей; экологическую чистоту и электробезопасность процессов; технологическую простоту способов обработки.

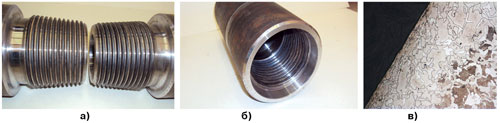

Рис. 4 Фрагменты наружной (а) и внутренней (б) резьбы З-86 бурильной трубы после ЭМО и микроструктура боковой поверхности (в)

Рис. 5 Фрагмент электромеханической закалки внутренней резьбы кожуха генератора и результаты измерения твердости (НRС 50,4)

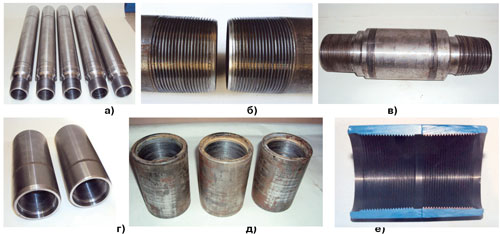

Рис. 6 Детали с резьбой нефтепромыслового оборудования после ЭМО: а – переводники НКТ 73; б – насосно-компрессорные трубы 73; в– переходник; г, д – муфты НКТ 73; е – разрез НКТ 73

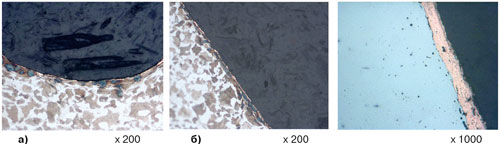

Рис. 7 Микроструктура впадины (а) и боковых поверхностей (б) резьбы после ЭМО и финишной антифрикционной обработки

Рис. 7 Микроструктура впадины (а) и боковых поверхностей (б) резьбы после ЭМО и финишной антифрикционной обработки

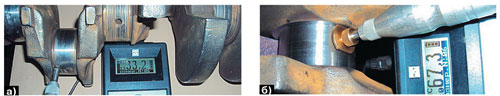

Рис. 8 Фрагменты зубчатых колес после электромеханической закалки зубьев и результаты измерения твердости (НRС 53,4)

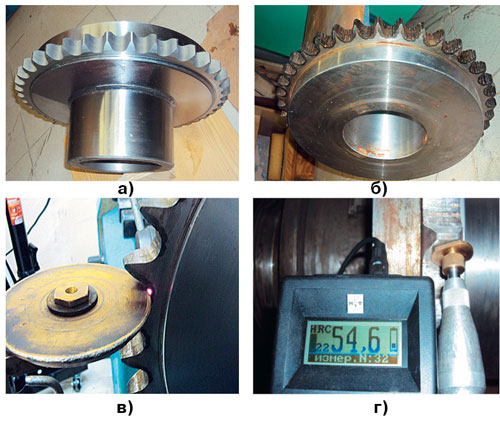

Рис. 9 Звездочка до (а), после (б) электромеханической закалки, фрагмент закалки (в) и твердость зубьев (НRС 54,6) (г)

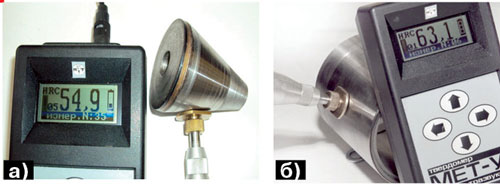

Рис. 10 Детали после ЭМО: а – втулка шинобалансировочного станка; б – втулка защитного уплотнения насоса; в, г – втулки после ФАБО

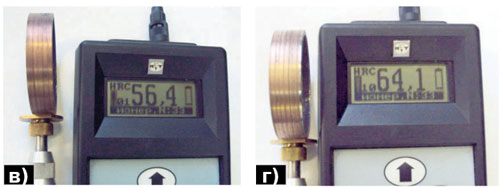

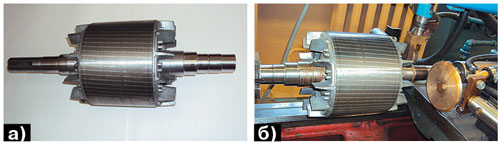

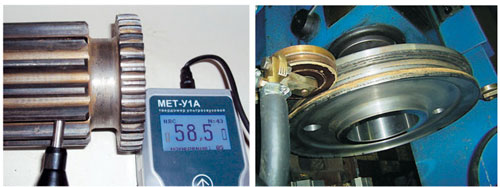

Рис. 11 Ротор электродвигателя (а), фрагмент ЭМО его исполнительных поверхностей (б), результаты измерения твердости до (в) и после обработки (г)

Рис. 12 Фрагмент электромеханического восстановления отверстия под наружное кольцо подшипника качения ступицы грузового автомобиля

Рис. 13 Твердость шейки коленчатого вала до (а) и после (б) ЭМО

Рис. 14 Твердость шлицевой втулки и фрагмент закалки шкива крон-блока ЭМО

Результаты применения ЭМО:

- отделочноупрочняющая обработка наружных и внутренних поверхностей деталей на глубину до 0,3 мм с повышением микротвердости до 4 раз и одновременным улучшением шероховатости на 1–4 класса (обработка резьбы ниппеля НКТ 60,73, 89 НГДУ «Ямашнефть» ОАО ТАТНЕФТЬ);

- электромеханическая поверхностная закалка поверхностей на глубину 0,2–3 мм с последующей обработкой поверхности твердым точением, твердым фрезерованием, шлифованием, обкаткой или без нее (например, финишная ЭМО беговых дорожек шин бензопил на твердость 60…64 НRC, глубиной 1,5…2,2 мм; «Завод имени Дзержинского», г. Пермь);

- закалка длинномерных и маложестких валов (вал натяжного устройства пресса «Аidа», длиной 1400 мм, диаметром 60 мм – ОАО «УАЗ»); скалки длиной 2100 мм, диаметром 50 мм – ОАО «Строймаш» г. Ульяновск; штанги направляющие длиной 2400 мм, диаметром 60 мм – ОАО «Верхнесалдинский чугунолитейный завод» г. Верхняя Салда Свердловской области, вала кулачкового насоса РЕ6ZW 160/300/Э280 (ОАО «Пластик» г. Сызрань, Самарской области);

- закалка крупногабаритных деталей (ОАО «АВТОВАЗ» г. Тольятти, валшестерня главного привода пресса мод К4550 длиной 4500 мм, массой 960 кг.);

- закалка зубчатых колес, шлицевых валов, гильз цилиндров двигателей внутреннего сгорания, поршневых колец, резьбы ходовых винтов, шеек крупногабаритных валов (ОАО «Станкоагрегат» г. Москва);

- импульсное электромеханическое упрочнение, обеспечивающее формирование регулярных структур поверхностного слоя с распределением прочностных и пластических свойств по локальным объемам поверхности в соответствии с конкретными условиями эксплуатации;

- комбинированная обработка деталей с концентраторами напряжений;

- формирование режущих кромок лезвийного инструмента с закалкой исполнительных поверхностей;

- обработка напыленных покрытий с формированием аморфной и наноструктуры упрочняющих частиц и повышением адгезионной и когезионной прочности покрытия до уровня монолитных материалов;

- упрочняющее электромеханическое восстановление размеров и улучшение физикомеханических свойств обрабатываемых поверхностей деталей.

Выполненная работа определила пути нового направления научнотехнической политики в области энергои ресурсосбережения, повышения ресурса и надежности машин, снижения трудоемкости изготовления и восстановления деталей, повышения эффективности работы предприятий и организаций, защиты окружающей среды и создания конкурентоспособной продукции.

Разработки предназначены для предприятий общего и специального машиностроения, станкостроения, нефтегазодобывающих и нефтеперерабатывающих компаний, горнообогатительных комбинатов и шахт, РЖД, транспортных и дорожностроительных компаний, ЖКХ, водоканалов, метрополитенов, кондитерских объединений, энергетических компаний, предприятий АПК, субъектов малого и среднего предпринимательства.

Федоров С.К.

д.т.н., профессор МВТУ им. Н.Э. Баумана

Федорова Л.В.

д.т.н., профессор МГАУ им. В.П. Горячкина

Тел. 89067380826

Email: momd@yandex.ru,

www.hardens.ru