Австрийская компания RUBIG GmbH & Co KG является одним из мировых лидеров в области упрочнения поверхности деталей машин. Особое внимание компанией уделяется современным экологически безопасным методам плазменной обработки, пришедшим на смену традиционным способам термохимического упрочнения стали.

При применении метода плазменного азотирования обработка деталей производится в вакуумной камере. Предварительно очищенные от механических загрязнений детали размещаются в специальной садке, затем камера герметизируется, откачивается воздух и производится натекание азотосодержащего газа. Между садкой и стенкой камеры создается потенциал в несколько сотен Вольт, в результате чего происходит ионизация рабочего газа, положительно заряженные ионы ускоряются к садке и тратят свою энергию на разогрев деталей. Импульсный плазмогенератор возбуждает аномальный тлеющий разряд на поверхности обрабатываемых деталей, сопровождаемый свечением по контуру деталей. Вследствие диссоциации молекулярного азота в зоне свечения под воздействием ионной бомбардировки и необходимой температуры происходит процесс диффузии атомарного азота в поверхностный слой деталей.

Этот эффективный метод упрочнения поверхности деталей машин, благодаря своим широким возможностям по обработке практически любых марок стали и одновременно с этим наличием тонких механизмов для обеспечения заданных свойств по составу и структуре азотированного пограничного слоя, в настоящее время активно внедряется в различных отраслях промышленности.

В чем же преимущество плазменной обработки по сравнению с традиционными способами?

Экономические и физико-механические преимущества плазменного азотирования очевидны: внедрение этого метода в производство улучшает условия труда, повышает производительность и снижает стоимость работ, при этом ресурс службы обработанного изделия увеличивается в разы. Оборудование для плазменного азотирования может выполнять сразу несколько операций, реализация которых другими методами возможна лишь поэтапно.

На практике, так как не существует универсального способа упрочнения, современная промышленность применяет как традиционные методы термообработки, так и методы плазменного азотирования, которые интенсивно развиваются, открывая новые возможности для машиностроения.

Компания RUBIG находится на передовой линии развития методов плазменной обработки для промышленности, имея собственный исследовательский департамент и поддерживая научные контакты с ведущими университетами. RUBIG разрабатывает и производит уникальное оборудование, которое успешно эксплуатируется более чем в 30 странах.

Модульный принцип построения плазменных установок RUBIG позволяет гибко и оперативно компоновать состав оборудования, необходимый для решения задач заказчика. Также при возникновении новых требований заказчика, возможна модернизация установок во время их эксплуатации.

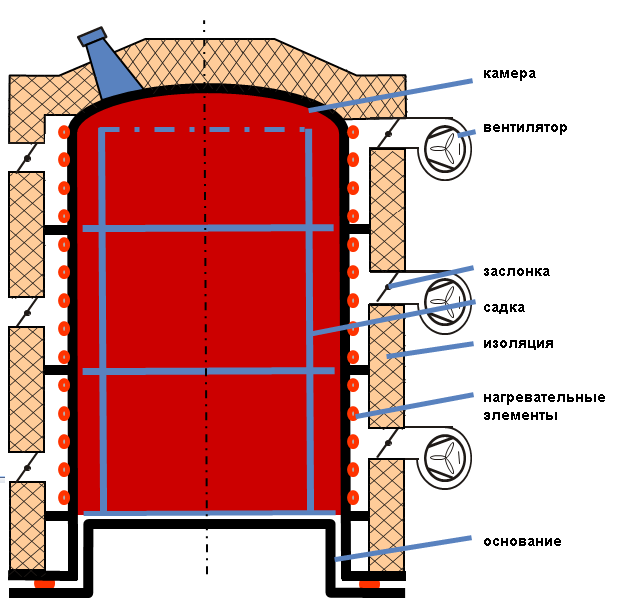

Оборудование для плазменной обработки MICROPULS® состоит из вакуумной камеры, необходимой инфраструктуры и инженерных сетей для обеспечения прохождения технологического процесса. Вакуумная камера колпакового типа, то есть садка, установленная на несущей платформе, загружается деталями и затем накрывается колпаком, образующим замкнутое внутреннее пространство, в котором собственно и происходит обработка изделий.

На фото показана установка с открытым колпаком, поднятым после окончания технологического процесса обработки деталей. Поднятие и опускание колпака производится при помощи гидравлического подъемника, входящего в состав каждой установки.

В данном случае все инженерные сети расположены под фальшполом. В цехе расположено несколько установок MICROPULS®, управление технологическим процессом участка осуществляется на централизованном диспетчерском пункте.

Стандартные размеры рабочей камеры указаны в таблице.

MICROPULS®PN 70/120PN 100/180PN 150/210диаметр, мм70010001500высота, мм120018002100

RUBIG гибко подходит к требованиям заказчиков, специалисты компании имеют большой опыт по проектированию вакуумного оборудования и могут разработать камеру подходящих для производственных нужд размеров. Это же относится и к технологиям плазменной обработки деталей, которые рекомендуются из числа стандартных или разрабатываются для каждого конкретного случая, исходя из технических условий работы изделия.

Базовой для оборудования MICROPULS® является технология PLASNIT®, запатентованная около 10 лет назад. Технология обеспечивает насыщение поверхностного слоя детали азотом (азотирование) или одновременно азотом и углеродом (нитроцементация) методом плазменной обработки.

При плазменной обработке PLASNIT® диффузия азота в поверхностный слой стальной детали формирует глубокий диффузионный слой и внешний соединительный нитридный слой (белый слой). Оптимизация свойств упрочняемой поверхности достигается путем необходимого сочетания соединительного и диффузионного слоев, их состава и фазового состояния. Возможно проведение "мягкого" азотирования без формирования соединительного нитридного слоя.

Технологическими факторами, влияющими на качество плазменного азотирования, являются параметры плазмы, давление и состав рабочего газа, продолжительность и рабочая температура процесса, химический состав материала детали.

Заданные технологическими условиями параметры плазмы обеспечиваются плазмогенераторами MICROPULS®. Компоновка плазмогенератора осуществляется также по модульному принципу, при напряжении 700В максимальное значение импульсного тока может составлять 300?1200 А.

Особо следует отметить соблюдение температурного режима технологического процесса в оборудовании MICROPULS®. Система контроля температуры в рабочей камере обеспечивает проведение измерений непосредственно на деталях в садке.

Плазменное азотирование производится при температуре 420?600°C, стабильность режимов обеспечивается

конструкцией стенок вакуумной камеры, содержащих нагревательные элементы.

Разогрев деталей в рабочей камере производится не только в плазме, но и за счет косвенного нагрева «горячей стенкой».

Все технологические параметры контролируются и регулируются автоматизированной системой управления при поддержке программного обеспечения RUBIG. Система управления MICROPULS® обеспечивает при необходимости работу в режиме online, используя эту функцию, специалисты RUBIG могут корректировать технологические режимы и диагностировать оборудование, находящееся в любой точке мира.

Конструктивные особенности оборудования и современная система контроля и управления MICROPULS® при обработке изделий по технологии PLASNIT® дают ряд преимуществ по сравнению с традиционными способами упрочняющей химико-термической обработки деталей, такими, как цементация, нитроцементация, цианирование и газовое азотирование в печах:

• полное соответствие технологии всем современным требованиям по охране окружающей среды: 2700 установок MICROPULS® производят меньше CO/CO2 чем одна установка газового азотирования;

• возможность простой интеграции технологии и оборудования в уже существующий технологический процесс: нет открытого огня, практически нулевые выбросы газа;

• высокая точность и стабильность процесса: все основные параметры легко контролируются и управляются. Температура всех одновременно обрабатываемых деталей поддерживается одинаковой с высокой точностью, в результате чего достигается превосходная однородность и повторяемость азотирования;

• возможность зонного азотирования с применением очень простых механических масок, возможность обработки глухих и сквозных отверстий;

• возможность получения слоев заданного состава: установка MICROPULS® позволяет по-разному обрабатывать разные участки поверхности, создавая разные композитные слои там, где это необходимо. К примеру, основания зубцов шестеренок нуждаются в менее глубоком азотировании и более тонком нитридном слое (или вообще не нуждаются в нем), по сравнению с рабочей поверхностью зуба;

• более низкая температура обработки, благодаря чему в стали не происходит структурных изменений;

• отсутствие деформации деталей после азотирования, как правило финишная обработка не требуется;

• сокращение продолжительности обработки в несколько раз, как за счет снижения времени нагрева и охлаждения садки, так и за счет уменьшения времени изотермической выдержки;

• сокращение расхода электроэнергии 1,5–3 раза;

• низкое потребление газа: потребление газа в установке MICROPULS® в 50 раз меньше, чем при газовом азотиро-

вании.

Перечисленные особенности плазменного азотирования делают этот процесс весьма перспективной альтернативой традиционным процессам термообработки, когда низкая себестоимость, высокое качество, возможность внедрения в существующую технологическую цепочку и полное отсутствие загрязнения окружающей среды являются важными задачами.

В некоторых случаях, например, при обработке изделий порошковой металлургии, метод плазменного азотирования является единственным способом упрочнения поверхности.

Второй базовой технологией для оборудования MICROPULS® является технология PLASTIT® — нанесение упрочняющих, защитных и низкофрикционных покрытий методом ассистированного плазмой химического осаждения из газа (plasma-assisted chemical vapor deposition PACVD).

Эта технология успешно используется для нанесения разнообразных функциональных покрытий, в том числе TiN, TiCN, TiBN. В качестве упрочняющих покрытий используются боросодержащие слои, например, TiBN, которые имеют очень высокую твердость, высокую прочность, мелкокристаллическую структуру и высокую температурную стабильность. Комбинация этих свойств крайне важна для многих применений. Часто методом PACVD наносятся многослойные структуры с толщинами слоев в нанометровом диапазоне, многослойные структуры имеют более хорошее сцепление с поверхностью, меньшие напряжения, они обладают высокой прочностью и сопротивлением коррозии, а также низким коэффициентом трения.

На основе базовых технологий упрочнения методом плазменного азотирования PLASNIT® и нанесения

функциональных покрытий PLASTIT® были разработаны так называемые дуплексные технологии плазменного оксидирования PLASOX® и ассистированного плазмой нанесения защитных покрытий на основе титана на азотированный слой PLASNIT\PLASTIT®. Дуплексные технологии реализуются в едином технологическом цикле в одной установке без разгерметизации рабочей камеры, что обеспечивает чистоту процесса.

Технология PLASOX® сочетает плазменное азотирование по технологии PLASNIT® с последующим оксидированием. Азотирование проводится на большую глубину, и у поверхности создается соединительный слой нитридов железа заданной толщины и состава. После этого материал оксидируют в кислородной плазме, и часть азотированного слоя преобразуется в оксидный слой. Все слои имеют хорошую адгезию, что особенно важно при работе в условиях трения и механических нагрузок. Изделия, обработанные по технологии PLASOX®, обладают повышенной коррозионной стойкостью.

Технология PLASNIT\PLASTIT® сочетает плазменное азотирование по технологии PLASNIT® с последующим нанесением функциональных покрытий на основе титана по технологии PLASTIT®. Отличительной особенностью этой технологии является то, что при азотировании не требуется создания соединительного слоя нитридов, который как правило создается для упрочнения при использовании технологии PLASNIT®. Перед нанесением функциональных покрытий производится более "мягкое" азотирование — создается только диффузный слой азота в стали, который также обладает повышенной твердостью.

Новое развитие базовые технологии RUBIG получили в относительно недавно разработанной триплексной технологии PLASOX EXTENDED®, которая сочетает дуплексную технологию азотирования и оксидирования PLASOX® с последующим нанесением по технологии PLASTIT® алмазоподобных углеродных покрытий с добавкой кремния (diamond like carbon DLC).

Технология PLASOX EXTENDED® придает изделиям повышенную коррозионную стойкость и пониженный коэффициент трения. Эта технология уникальна и не имеет аналогов в мире, она позволяет комбинировать в одной установке в едином технологическом процессе различные плазменные технологии, при этом формируются многофункциональные покрытия, которые к тому же выглядят очень привлекательно внешне.

Покрытия DLC имеют наилучшие показатели по сопротивлению износу и коррозии. Можно получать поверхностную твердость вплоть до 2000 HV при минимальном коэффициенте трения µ=0,055. Такие покрытия используются сейчас во многих областях, в том числе при производстве двигателей, гидравлики, оружия, космических аппаратов, автомобилей и т. д.

Использование вышеописанных технологий на установках MICROPULS® в производстве обеспечивает:

• увеличение срока эксплуатации изделия до 20 раз,

• повышение твердости поверхности до 5 раз,

• повышение износостойкости поверхности до 10 раз,

• повышение антикоррозионной стойкости до 3 раз.

Компания RUBIG всегда готова оказать содействие заказчикам по оптимальному подбору марок сталей для обеспечения заданных свойств деталей и провести тестовые обработки образцов в своей лаборатории.

Как отмечалось, в случае необходимости может быть спроектировано новое или модернизировано стандартное оборудование с учетом индивидуальных производственных требований заказчика. Также могут быть оказаны услуги по проектированию заводских участков комплексной термообработки, при этом участок может быть оснащен как установками RUBIG, так и оборудованием других производителей.

В качестве примера модернизации оборудования можно привести установку MICROPULS® DUO, которая в отличие от стандартной установки имеет два модуля загрузочных садок и один колпак, попеременно перемещаемый с одного модуля на другой. Пока установленные детали в первой садке обрабатываются в камере, вторая садка загружается новыми деталями. Этот вариант конструкции позволяет автоматически начинать следующую обработку без простоя и без привлечения оператора. Использование этой системы позволяет увеличить эффективность использования оборудования за счет отсутствия паузы на время загрузки.

Установка MICROPULS® TANDEM — еще один пример модернизации стандартного оборудования в целях повышения эффективности его работы. TANDEM — установка с двумя загрузочными модулями, двумя вакуумными постами, двумя вакуумными камерами и одним плазмогенератором. Этот вариант конструкции позволяет производить нагрев садки с деталями одного модуля, в то время как во втором модуле производится плазменное азотирование. Как только обработка деталей завершена, плазмогенератор MICROPULS® может быть переключен на модуль, который подвергается нагреву. Вариант конструкции TANDEM наиболее эффективен тогда, когда время нагрева и охлаждения равно или превышает время обработки плазмой.

Особо следует отметить, что компания RUBIG не намерена останавливаться на достигнутом, на научно-исследовательские и опытно-конструкторские работы направляется не менее 10% дохода.

Более подробную информацию об оборудовании и технологиях RUBIG можно найти на сайте компании

www.rubig.com.

Thomas Muller (RUBIG), Лев Мисожников (СКТБ КАСКАД)

Интересы RUBIG GmbH & Co. KG

в России представляет СКТБ КАСКАД

г. Москва, ул. Марксистская, д. 34, корп. 4

Тел./факс: (495) 911-03-29, 912-08-16

rubig@sktbkaskad.ru

www.sktbkaskad.ru

"