При этом может решаться задача позиционирования (переезд из одной точки в другую) и контурных перемещений (воспроизведение траектории с заданным отклонением по положению). Большая часть воспроизводимых механических движений носит прямолинейный характер либо складывается из совокупности линейных движений. Вместе с тем существуют кинематические системы для обработки тел вращения – шпиндельные узлы, поворотные столы и т.п.

Поворотная ось - привод на ЛД, виброусточивое гранитное основание

На сегодняшний день в промышленности, в частности, при производстве лазерных станков применяется несколько типов кинематических систем:

• Традиционные системы: ШВП и шестернярейка

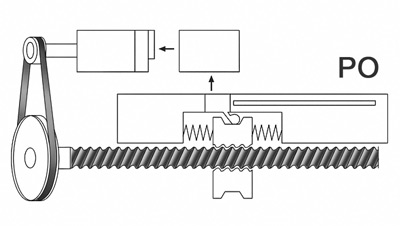

Шариковинтовые пары и передачи типа шестернярейка традиционный способ получения линейных движений. Заключается он в преобразовании вращательного движения в поступательное. В системе привода применяется электродвигатель и механический преобразователь (шариковинтовая пара, реечная передача).

Станки на таких приводах хорошо отработаны и находят свое применение в целом ряде высокотехнологичных отраслей. Точность станков с такими приводами составляет порядка 3050 мкм. При этом возможно повышение точности за счет применения систем обратной связи, которые обеспечивают непрерывный контроль положения вала двигателя и точное позиционирование с достаточно высоким разрешением. Стоимость таких приводов и, соответственно, станков сравнительно невысока.

Управление рабочим органом через передачу

Прямой привод

Однако при решении задач, связанных с высокой производительностью и повышенной (порядка 15 мкм) точностью обработки, возникает целый ряд проблем, обусловленных устройством приводов. Использование различных компенсаторов далеко не всегда позволяет уйти от этих проблем. Среди недостатков выделяются: нестабильность точностных параметров, обусловленная наличием в передаче люфтов (успешно компенсируется системами обратной связи); пониженные скоростные и динамические характеристики (за счет механической редукции при преобразовании одного вида движения в другой), склонность к механическому износу элементов (износ подшипников, ремней, ходовых винтов, излом и истирание поверхности зубьев, изза чего передача начинает проскальзывать, теряется эффективность движения, степень безопасности работы).

• Системы на линейных синхронных двигателях

Кардинальное решение изложенных выше проблем возможно за счет применения линейных двигателей (ЛД), реализующих прямой электромагнитный привод без преобразования видов движения. Это позволяет создавать технологическое оборудование с существенно улучшенными эксплуатационными характеристиками, а зачастую и новыми свойствами. Более того, целый ряд технологических задач не может быть качественно решен с использованием других типов приводов.

Линейные двигатели позволяют избавиться от преобразователей вращательного движения в поступательное, снижающих точность, быстродействие и долговечность оборудования. В ЛД нет соприкасающихся частей, подверженных износу. Таким образом высокие точностные характеристики линейного двигателя остаются неизменными. Вследствие сравнительно малой величины статического усилия ЛД имеют габариты и массу, не превышающие аналогичные показатели приводов на ШВП.

За счет реализации технологии прямого электромагнитного привода кинематические системы на основе ЛД обладают существенно лучшими динамическими характеристиками, при этом их мощность и установленная мощность силовых элементов систем управления (сервоусилителей) на порядок меньше показателей аналогичных традиционных систем. Это свойство обусловлено тем, что в системах с преобразованием движений за счет механической редукции только порядка 5 % кинетической энергии содержится в элементах линейно перемещающихся, а 95% – это кинетическая энергия вращающегося ротора электродвигателя и присоединенных к нему элементов, которую нужно набирать и компенсировать при разгонеторможении системы.

Наибольший техникоэкономический эффект достигается при производстве оборудования в котором нет механической реакции рабочего инструмента, либо она мала. Это комплексы обработки листовых материалов, реализующие лазерную, плазменную, газокислородную, гидроабразивную, электроэрозионную технологии, а так же – тонкое фрезерование и прецизионную механическую резку.

Такие привода наиболее активно применяются при решении задач, требующих высокой точности и производительности: прецизионная обработка, резка и раскрой листовых материалов, скрайбирование, термораскалывание, сверление отверстий, микрофрезерование, обработка тонкопленочных элементов, резка композитов.

На сегодняшний день из российских производителей лазерного оборудования линейные двигатели в составе станков используют всего два производителя: ЭСТО – Лазеры и аппаратура ТМ, г. Зеленоград (ЛД собственного производства) и ВНИТЭП, г. Дубна, МО (ЛД производства компании Siemens). Производство линейных двигателей освоил и белорусский Ruchservomotor. Он оснащает ими свои станки для резки и раскроя.

Основные технические характеристики кинематических систем производства ЭСТО – Лазеры и аппаратура ТМ на линейных двигателях на различных основаниях (стальных или виброустойчивых гранитных) для прямолинейных или поворотных перемещений приведены в таблице:

Основные технические характеристики координатных систем на линейных двигателях:

Тип

Портал

На

граните

Крестовые

Поворотные

Рабочий ход, мм (макс)

1250*2500

1500*3000

1500*6000

400*800

400*220

3600

Точность позиционирования

1020 мкм

15 мкм

510 мкм

0,00060

Скорость (макс)

5001000 мм/с

1000 мм/с

500

мм/с

3600/с

О.А. Рокачевский, А.Л. Кудрявцева

ЭСТО – Лазеры и аппаратура, г. Зеленоград

<"