Проблема обеспечения соответствующего технического уровня и экономичности производства станков является составной частью общей проблемы технологии машиностроения и должна рассматриваться в органичной взаимосвязи со всеми ее элементами от заготовительного производства до сборки и испытаний готовых машин. В частности, для эффективного решения проблемы необходимы конструкционные материалы принципиально нового технического уровня с сочетанием различных эксплуатационных свойств (механических, физических, триботехнических и др.) Особое значение приобрели также технологические свойства материалов как объектов автоматизированной обработки.

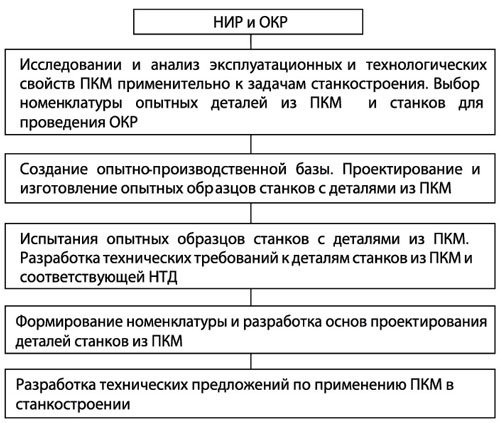

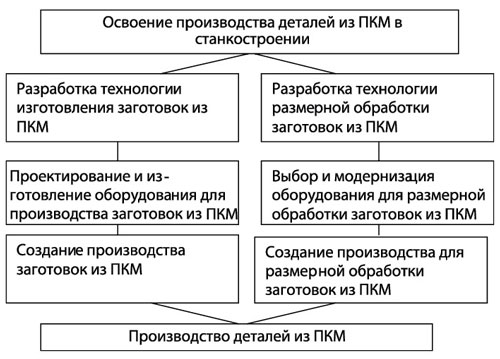

Рис. 1 Структурная схема работ в области применения перспективных конструкционных материалов (ПКМ) для деталей суперпрецизионных и сверхскоростных станков

Для прогресса в области материалов и технологий формирования их эксплуатационных свойств характерны два общих направления:

- l совершенствование традиционных материалов и технологических процессов с целью повысить их эксплуатационные свойства, технологичность и экономичность, а также максимально приспособить к конкретным условиям применения (при этом на основе последних достижений науки удается разрешить давние противоречия между эксплуатационными и технологическими свойствами материалов);

- l создание принципиально новых материалов, таких как конструкционная керамика (оксидная, нитридная и др.), композиционные материалы (композиты) на основе высокомодульных волокон (в частности, углеродных), композиты на основе дискретных наполнителей (например, гранитной крошки) и других.

Применение указанных материалов является весьма сложной технической и экономической задачей. Для иллюстрации этого на рис. 1 приведена принципиальная схема комплекса работ по освоению перспективных конструкционных материалов в станкостроении.

Не случайно в промышленно развитых странах реализуются крупные национальные программы по проблеме применения перспективных конструкционных материалов в станкостроении.

В частности, в 90е годы в Германии реализована специальная национальная программа по применению перспективных конструкционных материалов в станкостроении, на финансирование которой было выделено 1,2 млрд. долларов.

Одним из таких материалов является минералполимерный композит, который широко осваивается в станкостроении промышленно развитых стран.

Минералполимерный композит (МПК) или полимерный бетон принципиально отличается от традиционного цементного бетона связующим материалом, а именно полимером вместо цемента. Фирменные названия МПК в станкостроении – гранитан, синтегран и другие.

В состав МПК в качестве наполнителя входит крошка твердокаменных пород (гранита или габродиабаза) нескольких фракций по закону плотной упаковки и полимерное, в данном случае эпоксидное, связующее холодного отверждения.

Полимерное связующее является многокомпонентной системой, содержащей смоляную часть (смола, разбавитель, пластификатор и т.д.) и отверждающий агент. От качества и количества связующего в составе МПК зависят ползучесть и склонность к короблению, определяющие размерную стабильность деталей в процессе эксплуатации станков, а также технологические свойства, в частности, жидкотекучесть смеси и возможность формования деталей.

Важнейшим эксплуатационным свойством МПК является также термоустойчивость эпоксидного связующего. В результате интенсивных работ последних лет удалось повысить предел текучести эпоксидного связующего в 1,5 раза, а термостойкость довести от 40 до 100°С.

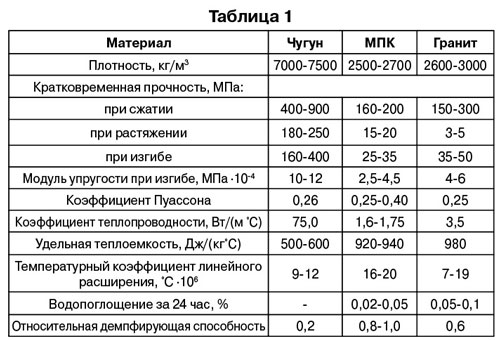

Основные физикомеханические свойства чугуна, МПК и гранита приведены в Таблице 1. Из приведенных данных следует, что МПК и гранит имеют свойства одного порядка. Однако МПК значительно превосходит гранит по технологическим возможностям формообразования деталей.

Свойства МПК и чугуна различаются радикально. И оценивать их нужно, как любой конструкционный материал, применительно к конкретной области использования, в данном случае — к станкостроению. Прочностные свойства МПК на порядок хуже, чем чугуна. Однако, как известно, базовые детали станков рассчитываются на жесткость, а не на прочность. Поэтому эксплуатационные нагрузки в них не превышают 5–10% прочности чугуна. Зато демпфирующая способность МПК в 3 раза выше, чем чугуна. Модуль упругости и плотность МПК в 3 раза меньше, чем чугуна. В результате, при прочих равных условиях детали из МПК и чугуна могут иметь примерно одинаковую массу. Теплопроводность МПК на 1,5 порядка меньше, чем чугуна, что обеспечивает его высокую термостабильность в условиях кратковременных колебаний температуры. Преимуществом МПК является также высокая коррозионная стойкость.

Применение МПК для базовых деталей станков обеспечивает существенное повышение их технического уровня:

- повышение точности и чистоты обрабатываемых поверхностей;

- повышение стойкости режущего инструмента, особенно керамического;

- повышение производительности обработки.

Технология производства деталей из МПК относительно простаи включает следующие основные операции:

- подготовка щебня, его рассев по фракциям и подача в смеситель через дозаторы;

- смешивание щебня с полимерным связующим;

- заливка смеси в форму, в которой закреплены металлические закладные элементы детали;

- виброуплотнение смеси в форме;

- выдержка в форме 10–15 часов и извлечение детали из формы.

Значительная экономическая эффективность производства деталей из МПК по сравнению с чугунными отливками достигается за счет таких основных факторов, как снижение трудоемкости, экономия энергетических ресурсов, сокращение производственных площадей, снижение загазованности и запыленности.

Однако есть и дополнительные затраты, связанные с изготовлением закладных металлических элементов, использованием более дорогих полимерных материалов и другими факторами.

В итоге общий баланс таков, что себестоимость деталей из МПК и чугунных отливок одного порядка. Поэтому главным преимуществом МПК по сравнению с чугуном безусловно является возможность повышения технического уровня станков.

Как отмечалось выше, применение нового конструкционного материала, в данном случае МПК, для базовых деталей станков является весьма сложной технической и экономической задачей. Например, фирма Carl Zeiss (Германия) изготовила измерительную машину, в которой станина и стойка представляет собой 5тонный моноблок из полимерного бетона. Чтобы эта машина стала технически совершенной, а ее производство экономически выгодным, фирме потребовалось порядка 10 лет упорного труда. Однако, в конечном итоге, станкостроительные фирмы, освоившие применение новых конструкционных материалов, получают значительный техникоэкономический эффект. Так, например, швейцарская фирма STUDER, первой освоившая производство станин шлифовальных станков из полимерного бетона, обеспечила высокую конкурентоспособность своих станков и кроме того получает значительную прибыль (порядка 30% всей прибыли фирмы) от производства деталей из полимербетона для сторонних заказчиков.

Таким образом, на основе всего изложенного можно заключить, что МПК является весьма перспективным конструкционным материалом для станкостроительной отрасли.

Д.т.н. Шевчук С.А., д.э.н. Смайловская М.С.

ОАО«ЭНИМС», тел. (495) 9555235, 9523602, info@enims.ru