Выполнение определенной задачи требует создания программы-алгоритма для успешной реализации всего комплекса технологических операций. Кроме того необходимо присутствие инженеров-технологов, которые отвечают за выбор режимов резания, инструмента и оснастки. Данные процессы требуют значительных временных и трудовых затрат в части задания основных параметров, а также работы с большим перечнем каталогов.

Эти проблемы в свою очередь выступают в качестве сдерживающего фактора на пути модернизации производства. Очевидно, что рабочие с большим опытом уже не в состоянии подхватить волну прогрессивных технологий, а специалистов нового поколения, имеющих качественное профессионально-техническое образование практически нет.

Компания Mitsubishi предлагает свое по-настоящему эффективное решение – внедрение в производство оперативной системы управления станком (ОСУ). Это своего рода компромисс между универсальными станками и машинами, оснащенными ЧПУ.

Применяя на производстве станки с ОСУ, предприятие избавляет себя от достаточно сложного и растянутого во времени процесса перехода к эксплуатации более современных станков со сложной системой управления. ОСУ ограждает пользователя от необходимости углубленного изучения сложного процесса задания параметров металлообработки. Теперь оператор не должен обладать высокой квалификацией станочника, как при работе на универсальном станке. Станок с оперативной системой управления обеспечивает высокую производительность и качество, компенсируя при этом нехватку опыта и квалификации пользователя.

Показательным в данном случае является пример промышленно развитых стран. За счет внедрения станков, оснащенных оперативными системами управления, проблема подготовки операторов различных типов станков исчезла сама собой. Здесь можно озвучить такие компании как швейцарская SCHAUBLIN, HAAS Automation (США),

JONES & SHIPMAN (Великобритания) и др.

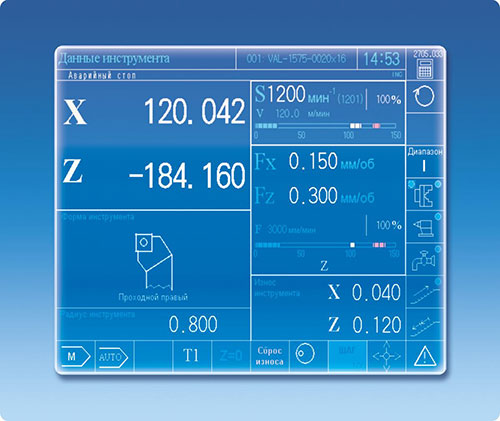

Говоря о системах оперативного управления, в первую очередь необходимо упомянуть о наличии простого и интуитивного сенсорного управления. Оно позволяет добиваться максимальной эффективности работы станка за минимально короткое время. Быстрое задание любого параметра обработки детали – одно из важнейших преимуществ, которое получает оператор станка при работе со специфическими материалами и формами деталей. Это выражается в отсутствии необходимости использования громоздких таблиц и сложных вычислений. Операции по привязке станка к координатам детали, смене инструмента, выбору режима обработки и др. обеспечены понятным интерфейсом, в котором на достаточно высоком уровне организована визуализация всех действий оператора.

При разработке систем ОСУ удалось достичь идеального сочетания технических, программных и технологических решений, которые в свою очередь полностью совместимы с современной промышленной электроникой и приводной техникой. Высокая надежность работы системы ОСУ достигается, в том числе, за счет применения оборудования такого промышленного гиганта, как Mitsubishi – мирового лидера на рынке оборудования систем управления. Компоненты Mitsubishi Electric характеризуются своей безотказной работой при любых условиях эксплуатации, удобством и простотой использования. При этом внушительная по размерам номенклатура поставляемого оборудования позволяет решить любую задачу и удовлетворить запросы самых требовательных клиентов.

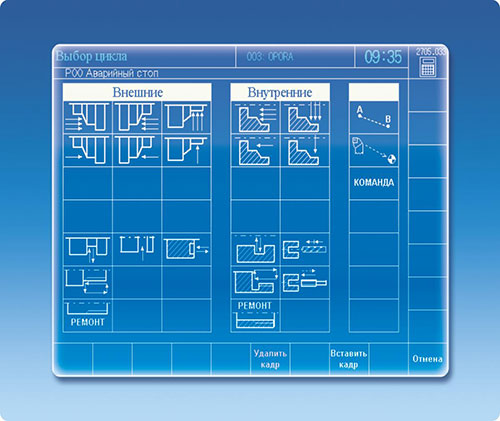

На выходе заказчик получает оборудование, производительность которого не уступает производительности станков с ЧПУ. Программный комплекс ОСУ включает в себя полный набор стандартных циклов: нарезание резьбы, канавок, сверление, отрезание и др. При этом эргономичность управления находится на принципиально более высоком уровне - максимальное удобство в работе со станком, минимальный срок обучения, существенное снижение вероятности человеческой ошибки.

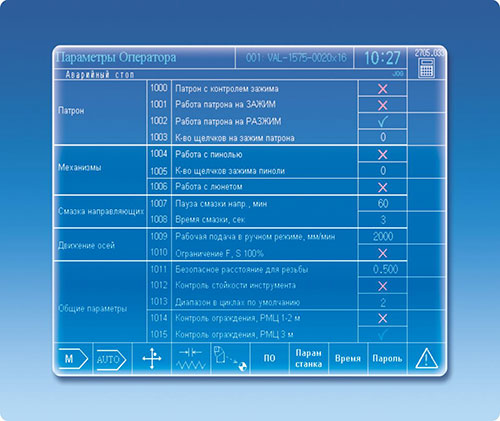

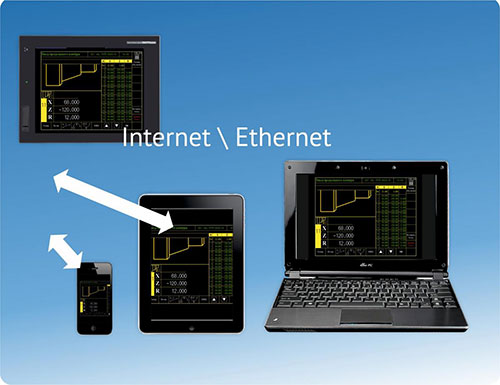

Немаловажным является тот факт, что в ОСУ реализованы функции, позволяющие учитывать различные факторы, влияющие на качество. К примеру, реализована возможность подключения дополнительно внешних измерительных систем по осям Х и Z (круговых или линейных датчиков обратной связи). Также система способна воспринимать такие параметры как радиус скругления при вершине режущего инструмента, безопасное расстояние до резьбы, люфт в механизмах перемещения, тип используемого патрона, вид смазки направляющих, ограничение рабочей зоны. Система автоматически пересчитывает корректирующие значения и учитывает их при обработке детали. При этом удобное и простое меню диагностики своевременно оповещает оператора о нештатных ситуациях, посредством специального интерфейсного окна, в котором отображается текущее состояние системы. Контроль работы станка также может осуществляться через Internet или локальную сеть.

В качестве дополнительных функций реализована возможность индивидуального задания точки смены инструмента. Оператор также может воспользоваться функцией контроля стойкости инструмента, суть которой заключается в задании количества циклов и времени работы каждого инструмента, по истечении которых выдается предупреждающее сообщение, что весьма эффективно в условиях обработки большого количества деталей.

Система также учитывает вопросы, касающиеся возможности выполнения отдельных операций в ручном режиме. Для реализации функции работы в ручном режиме в панель управления интегрированы специальные маховички

с дискретностью перемещения до тысячных долей миллиметра. Данная функция весьма полезна при изготовлении единичных деталей, где требуется перемещение инструмента из точки в точку.

Также система позволяет хранить и копировать рабочие циклы с целью их последующего применения при обработке других деталей или при работе с другим инструментом. Имея возможностью хранения до 120 технологических управляющих программ, система позволяет экономить значительную часть времени на переналадку станка. Для этого оператору достаточно вызвать ранее подготовленную программу и установить нужный инструмент. Таким образом на станке, оснащенном ОСУ, программа изготовления детали изменяется по мере необходимости самим оператором, а не специально подготовленным программистом-технологом. При этом контур детали мгновенно отображается на экране управляющей панели. Среди дополнительных помощников оператора можно также выделить вспомогательные модули по заданию фасок и радиусов скругления, что еще больше упрощает работу на станке. Таким образом, даже в случае изготовления деталей со сложной геометрией, в том числе конусов, сфер, резьб, оператор избавляется от использования сложных приспособлений и осуществления переналадок станка.

Оперативная система управления ориентирована не только на конечного потребителя, для которого станок – это средство производства, но и непосредственно на производителя, для которого системы ОСУ существенно расширяют потенциальный рынок сбыта выпускаемых станков.

ОСУ на базе устройств ЧПУ компании Mitsubishi позволяет по-новому взглянуть на вопросы повышения эффективности процессов металлообработки. Такие системы управления сочетают в себе следующие ключевые преимущества:

– Надежность, как неотъемлемая часть любой разработки, создаваемой на основе японской системы ЧПУ;

– Простота понимания всего комплекса функций ОСУ позволяет применять данные системы при необходимости получения быстрого результата и поддержания высокой производительности в условиях нехватки квалифицированных кадров;

– Простота обслуживания, за счет которой удается избежать привлечения к работе со станком дополнительных специалистов;

– Функциональность, позволяющая максимально расширить технологические возможности станка;

– Безопасность и качество, достигаемые за счет выполнения любых операций в автоматическом режиме с заданными параметрами.

ООО «ЭНСИ-ТЕХ»

Авторизованный дистрибьютор

Mitsubishi Electric CNC

г. Москва, ул. Б. Новодмитровская, 14, стр. 2, оф.213

Тел. (495) 748-01-91, факс (495) 748-01-92

<"