Введение. Спиральноконические передачи или конические передачи с круговыми зубьями появились сравнительно недавно – в начале XX века. Достоинствами этих передач по сравнению с прямозубыми являются возможность работы при больших окружных скоростях, бесшумность, повышенная нагрузочная способность. Именно поэтому они находят все более широкое применение в авиационных двигателях, трансмиссиях вертолетов, в задних мостах автомашин и практически вытеснили прямозубые передачи в высокоскоростных и тяжело нагруженных приводах.

В большинстве имеющихся пособий по проектированию и расчету конических передач не учитываются вопросы технологии обработки зубьев, а, следовательно, и реальная форма их боковых поверхностей. В точном соответствии с размерами, указанными на рабочем чертеже, может быть изготовлена как высококачественная зубчатая пара, так и пара с неудовлетворительными эксплуатационными характеристиками, которая быстро выйдет из строя.

Современные традиционные методики расчета на прочность конических передач с круговыми зубьями [1] разработаны несколько десятилетий назад и с тех пор не пересматривались. Предварительный прочностной расчет конической передачи заменяется расчетом эквивалентной цилиндрической с использованием решения Герца задачи о сжатии двух цилиндров вдоль их образующих [1]. Такое решение учитывает только профильную локализацию контакта, в то время как не только в конических передачах с круговыми зубьями, но и в цилиндрических необходима двойная локализация (профильная и продольная). Поэтому при расчете контактных давлений в конических передачах приходится вводить многочисленные коэффициенты, значения которых выбирают на основе опыта эксплуатации.Для расчета контакта круговых зубьев конических колес больше подходит другое решение Герца – это решение задачи о контакте двух эллиптических параболоидов. Оно учитывает обе главные нормальные приведенные кривизны  , которые в спиральноконических передачах отличны от нуля. Максимальное контактное давление определяется по формуле [2]:

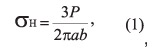

, которые в спиральноконических передачах отличны от нуля. Максимальное контактное давление определяется по формуле [2]:

где a и b – полуоси контактного эллипса (точка контакта вследствие деформации зубьев превращается в эллиптическую площадку). Величины a и b зависят от приведенных кривизн  контактирующих поверхностей.

контактирующих поверхностей.

Использование традиционных методов расчета дает результаты, которые хорошо согласуются с экспериментами при условии хорошей прирабатываемости поверхностей. Однако, например, в авиационных передачах высокой поверхностной твердости считается, что поверхности практически не прирабатываются. Предлагаемая методика предварительного прочностного расчета основана на формуле (1). Эта методика является частью комплексного подхода к конструированию зубчатых передач, который был сформулирован и активно пропагандировался д.т.н., проф. Г.И. Шевелевой [3]. Суть его состоит в том, что уже на стадии проектирования передачи определяют основные параметры процесса зубообработки, а проверочный расчет проводят с учетом той реальной формы зуба, которая получается на зубообрабатывающем станке. Расчет проводят с использованием современных математических методов таких, как метод граничных элементов и метод конечных элементов.

Заключение. Описанная методика предварительного прочностного расчета, основанная на решении Герца задачи о контакте двух эллиптических параболоидов, может быть полезна, например, в авиационной промышленности, т.е. там, где применяются зубчатые колеса высокой поверхностной твердости.

. Описанная методика предварительного прочностного расчета, основанная на решении Герца задачи о контакте двух эллиптических параболоидов, может быть полезна, например, в авиационной промышленности, т.е. там, где применяются зубчатые колеса высокой поверхностной твердости.

д.т.н. А.Э. Волков

д.т.н. В.И. Медведев

ГОУ ВПО МГТУ «Станкин»

Литература:

1. Решетов Д.Н. Детали машин.

– М.: Машиностроение, 1989. – 496 с.

2. Тимошенко С.П., Гудьер Дж. Теория упругости. – М.: Наука, 1979. – 560 с.

3. Шевелева Г.И. Теория формообразования и контакта движущихся тел: монография. – М.: Издательство «Станкин», 1999. – 494 с.

4. Волков А.Э., Медведев В.И. Проектировочные и технологические расчеты конических передач с круговыми зубьями: учебное пособие. – М.: ГОУ ВПО МГТУ «СТАНКИН», 2007. – 151 с.

5. Медведев В.И., Шевелева Г.И. Определение формы поверхностей спиральноконических зубчатых колес и параметров зубообрабатывающих станков из условий контактной прочности зубьев // Проблемы машиностроения и надежности машин. – 2002. – № 4. – С.7582.

6. Медведев В.И. Расчет изгибных напряжений в круговых зубьях конических колес // Проблемы машиностроения и надежности машин. – 2003. – № 4. – С.3240.

Методика реализована в виде программного комплекса «ЭКСПЕРТ» в ГОУ ВПО МГТУ «Станкин» на кафедре «Теоретическая механика».

Назначение:

1. Подготовка производства конических и гипоидных передач с круговыми зубьями, включающая

а) прочностной и геометрический расчеты;

б) расчет параметров зуборезного инструмента;

в) расчет наладочных установок зубообрабатывающего станка для всех технологических операций с учетом равномерности снимаемого припуска.

2. Моделирование процесса обкатки колес на контрольнообкатном станке с получением информации о положении, форме и размерах будущего пятна контакта и закона передачи вращения.

3. Расчет на контактную прочность и изгибную выносливость круговых зубьев с учетом погрешностей изготовления и монтажа, в том числе:

а) расчет максимального контактного давления;

б) расчет максимального изгибного напряжения;

в) нахождения наиболее опасного сечения зуба.

4. Расчет наладок по результатам измерений на координатноизмерительной технике с целью воспроизведения требуемых поверхностей зубьев.

ПК «ЭКСПЕРТ» используется на ОАО «Электростальский завод тяжелого машиностроения» (Электросталь), ОАО «Красный Октябрь» (СанктПетербург), ФГУП «Центр судоремонта «Звездочка» (Северодвинск).

используется на ОАО «Электростальский завод тяжелого машиностроения» (Электросталь), ОАО «Красный Октябрь» (СанктПетербург), ФГУП «Центр судоремонта «Звездочка» (Северодвинск).

Мы можем продемонстрировать работу ПК «ЭКСПЕРТ»; рассчитать наладки для изготовления зубчатых пар; проверить ваши зубчатые передачи на контактную прочность и изгибную выносливость; адаптировать ПК «ЭКСПЕРТ» для нужд вашего производства и обучить специалистов.

Тел. (499) 972 94 79

еmail: expert.vae@relcom.ru

http://teormeh.stankin.ru

www.gears.ru

"