Благодаря уникальной конструкции станка SHEAR GENIUS в среднем общее время производства может быть снижено на 60% и сбережен один лист из каждых 10ти.

Ниже приведены несколько советов по повышению производительности при работе на комбинированных пробивных прессах серии Shear Genius (SGe).

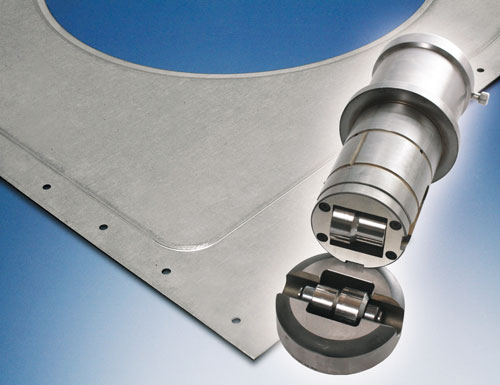

Способ отрезки деталей по общей линии обеспечивает наиболее эффективное использование материала и сокращает время рабочего цикла до минимума. В большинстве случаев этого невозможно достичь с помощью стандартной оснастки и программных технологий, поскольку инструмент для штамповки по контуру выступает за пределы детали и накладывается на следующую. Хорошим примером такой ситуации может служить обработка детали со скругленными углами. При использовании стандартного 4стороннего радиусного инструмента заготовку требуется размещать с припуском, равным ширине радиусного инструмента, при этом расходуется больше материала и увеличивается длительность цикла обработки. Устранить указанные недостатки можно следующим образом: при обработке устанавливать нулевой зазор или использовать звездообразный радиусный инструмент на многоинструментальной станции MultiTool. Данное решение позволяет производить резку по общей линии. Применение звездообразного радиусного инструмента многоинструментальной станции MultiTool снижает стоимость инструмента и позволяет установить на станцию MultiTool MT824 инструмент радиусом до 13 мм. Таким образом, можно использовать несколько инструментов разного радиуса на одной станции, сохранив позиции большего размера для других инструментов (рис. 1).

Рис. 1

Такую практику следует, по возможности, применять ко всем инструментам при использовании комбинированных пробивных прессов. Специальный инструмент для штамповки углов особой формы между деталями является еще одним примером. В станках серии SGе можно устанавливать до 10 поворотных станций размера D (макс. диаметром 89 мм), рассчитанных на полное усилие пробивки, включая и поворотные многоинструментальные станции MultiTool. Данная технология позволяет обрабатывать крупные детали сложной формы несколькими инструментами способом общего реза (рис. 2).

Рис. 2

Распространенной проблемой является деформация листа при пробивке большого количества отверстий или при изготовлении крупных изделий сложной формы. Станок модели SGe успешно решает данную проблему, в отличие от стандартных пробивочных станков, в которых все детали подвергаются вибрации до окончания процесса пробивки. На станке SGe можно запрограммировать пробивку и последующую немедленную отрезку каждой детали по отдельности, при этом остальной лист остается целым и жестким. Это позволяет устранить ограничение по работе с листами малых размеров, которое требовалось для сведения к минимуму деформации листа, вызываемой большим количеством отверстий или сложностью форм.

В подобной последовательности станок SGe также может осуществлять процесс обработки деталей с формовкой вниз. Обычно такие детали невозможно обрабатывать изза повреждений, которые могут возникнуть изза того, что лист цепляется за инструмент в револьвере, что приводит к повреждению листа. Обычно изготовление таких деталей осуществляется в два этапа: штампованный лист переворачивается формой вниз для того, чтобы перемещение листа осуществлялось в верхнем положении TP, либо как второй этап обработки на другом станке (рис. 3).

Рис. 3

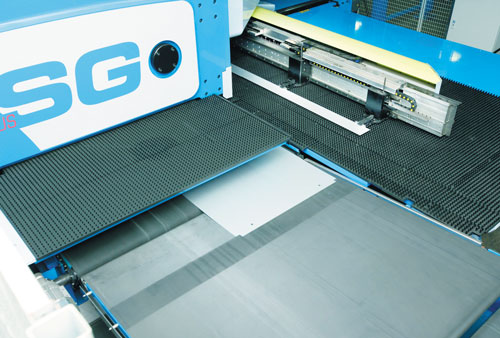

Станки серии SGe, оснащенные системой программирования NCEXPRESS, обеспечивают возможность пробивки и резки листового материала наибольших допустимых размеров, сохраняя максимальную производительность и точность. Программа автоматически распознает размеры детали, а станок пробивает и разрезает материал в одной и той же зоне зажима для обеспечения максимальной точности.

Другая дополнительная функция станка серии SGe позволяет группировать небольшие детали в одну длинную составную деталь, которая распознается системой станка SGe как единая. Пробивка единой составной детали обычно осуществляется с помощью отрезного инструмента с обеих сторон, после чего сегменты соединяются, образовывая цельную отрезаемую деталь. При резке составной детали подача всех сегментов осуществляется за один рабочий ход режущего инструмента. Данный способ значительно сокращает производственные затраты по сравнению с резкой каждого сегмента в отдельности. Также сохраняется экономичный расход листового материала при линейной последовательности резки, когда осуществляется резка сгруппированных деталей с минимальным расстоянием между сегментами (рис. 4).

Рис. 4

Применение высокоточной сервоуправляемой каретки на станках SGe позволяет осуществлять резку составной детали из небольших деталей, что обеспечивает экономию времени и материала.

Использование функции “зажим последней детали” позволяет наиболее эффективно и экономно использовать материал. Для этого на станках серий SGe предусмотрена функция PCS (программная расстановка зажимов). Данная функция позволяет использовать для зажима листа необработанную кромку, распознавая ее как край детали; такая кромка не пробивается, что позволяет выполнить обработку всей детали за одну наладку (рис. 5).

Рис. 5

Система программирования NCEXPRESS задает автоматическое позиционирование зажимов на последнем сегменте детали с автоматическим разжимом по окончании пробивки и последующим перемещением на конвейер для сортировки.

Получить подробные технические характеристики и коммерческое предложение, заказать демонстрационный тур и согласовать программу посещения завода Вы можете в российском филиале компании.

ООО «Прима Пауэр»

115419, Москва, ул. Орджоникидзе, 11, стр. 1а

тел. (495) 730 36 88, факс (495) 730 36 78

продажи: ru.sales@primapower.com, тел. (495) 730 36 82

сервис: ru.service@primapower.com, тел. (495) 730 36 80

запчасти: ru.spares@primapower.com, тел. (495) 970 10 72

Prima Power является производственным

подразделением Prima Industrie Group

"