На сегодняшний день средства ЧПУ стали более развитыми, чем несколько лет назад. Появились ЧПУ, представляющие гибкую систему, которая может быть запрограммирована на обработку деталей на разном оборудовании: от простого трехкоординатного фрезерного станка до сложного многокоординатного станка или управлять несколькими видами обработки. В связи с этим поменялся и подход к выбору системы ЧПУ. На основании главного требования – повышение эффективности производства появляются новые специализированные модели ЧПУ, ориентированные не только на вид и сложность обработки, но и тип производства, типы задач (величину предприятия).

Иногда с целью снижения себестоимости набор функций аппаратных и программных средств СЧПУ уменьшают до минимального объема. Такая усеченная система управления существенно снижает возможности станка при модернизации и требует полной замены системы ЧПУ. Чем шире набор функций, предусмотренных в базовом ЧПУ, тем больше возможности оборудования после модернизации. Для сложного дорогостоящего оборудования появляются дополнительные опции, расширяющие функциональные возможности ЧПУ.

В настоящее время для систем ЧПУ высокого класса актуальны следующие требования:

-

открытая аппаратная и программная архитектура;

-

возможность аналогового и цифрового управления приводами;

-

возможность подключения различных типов датчиков;

-

возможность многоканального управления;

-

наличие большого объема памяти под технологические программы;

-

наличие расширенного диалога с оператором;

-

наличие постпроцессоров для наиболее распространенных систем САМ;

-

оптимизация режимов обработки;

-

контроль результатов обработки, самодиагностика и устранение погрешностей с помощью интеллектуальных средств;

-

возможность обслуживания станков в режиме удаленного доступа;

-

оперативная и надежная поддержка сервиса при эксплуатации.

Для развития архитектуры систем ЧПУ существует два направления – двухкомпьютерные архитектурные модели и однокомпьютерный вариант, требующий большей вычислительной мощности. Архитектурные варианты отражают общие принципы: разграничение системных, прикладных и коммуникационных возможностей, возможность независимого их развития на основе оригинальных разработок, стандартизация интерфейсов и транзакций. Для открытых систем характерны поддержка SERСOS интерфейса, Profibus, стандартная PC платформа, поддержка языков электроавтоматики согласно стандарту IEC – 61131 – 3.

Программная архитектура ЧПУ обеспечивается во многом через функ-ционирование ядра ЧПУ, которое называют также геометрической задачей, подсистемой формообразования, SoftCNC, SoftMotion, MotionControl. Ранее подсистему формообразования строили путем установки на шину компьютера платы с проблемно-ориентированным процессором, отдельной оперативной системой. Такое решение обеспечивало полностью закрытую систему.

Привлекательны открытые системы, полностью реализованные (включая интерфейс оператора (Motion Control) и контролер электроавтоматики) на единой Windows платформе. Подсистема Motion Control допускает неограниченное расширение путем создания новых функций и приложений, а также интерфейс оператора. Открытые системы позволяют использовать Web доступ на основе унифицированных средств: языка XML, OMAC (Open modular architecture for controllers) – схемы и протокола SOAP (Simple Object Access Protocol). При этом реализуется концепция взаимодействия оборудования в рамках жизненного цикла производст-ва изделий от проектирования через весь технологический процесс.

Несколько лет назад фирма Boeing предприняла инициативу «проектирование и производство в любом месте». Согласно этому принципу с использованием выше названных инст-рументов разработана архитектура системы ЧПУ типа GNC (Generative Numerical Control, интеллектуальная система ЧПУ) для операционной системы Windows. В этой системе технологии XML, OMAC встроены в традиционную закрытую систему ЧПУ для интеграции оборудования в единое производственное информационное пространство. Также с использованием этих технологий возможно создать гомогенную информационную структуру над системами ЧПУ разных производителей.

Для получения открытой системы и превращения станка с ЧПУ в узел корпоративной сети, использующий XML, OMAC схемы, распространяющий, получающий, разделяющий информацию по всему предприятию и за его пределами, многие пользователи устанавливают дополнительное оборудование, например, внешний компьютер.

Развитие программного управления станками привело к созданию интеллектуальных цифровых приводов, обеспечивающих высокую скорость и точность при минимальных затратах. Для их использования необходим быстродействующий цифровой открытый и стандартный интерфейс, который обеспечивает возможность подключения вводов от любых производителей. Всем этим требованиям отвечает SERСOS интерфейс (Serial realtime communication system) для цифровых следящих приводов; он стал для систем ЧПУ мировым стандартом IEC 61491.

Каждая координатная ось управляется циклическими командами, генерируемыми интерполятором системы управления. При этом обеспечивается совокупная точность интерполируемого движения. Сигналы цифрового привода обрабатываются микроконтроллером, при помощи которого осуществляется управление подачей и вращением шпинделя, а также выполняется тонкая интерполяция и позиционное управление с исключительно коротким циклом. От обычного привода его отличает большая точность, что особенно важно при высоких скоростях подачи – т.е. для высокоскоростной обработки. Циклом для цифровых приводов служит цикл системы ЧПУ.

При производстве СЧПУ ведущую роль играют микросхемы, в последнее время укоренилась тенденция к унификации, увеличению быстродействия, уменьшению размеров при увеличении надежности. Доступность основных микросхем и блоков на рынке позволяет небольшим компаниям собирать собственные системы и конкурировать в сегментах рынка, где существуют специальные условия с тройкой признанных лидеров: Siemens, Heidenhain, GE Fanuc Automation.

Однако применение таких систем на больших предприятиях малоперспективно, т.к. чем больше на предприятии станков, оборудованных системами ЧПУ одного производителя, тем проще их обслуживать. Не требуется специальных знаний по каждой системе, что позволяет проще обучать персонал и обеспечивает возможность быстрой адаптации и обучения новых работников. При этом стоит учитывать, что современные устройства ЧПУ способны эффективно применяться как в крупносерийном производстве, так и при изготовлении мелкосерийной продукции, используя стандартные циклы обработки или режим обучения, повторения действий, выполненных оператором вручную. В силу не-большого объема вычислений по сравнению с персональными ЭВМ для процессоров систем ЧПУ важна не производительность, а тактовая частота, т.к. она определяет частоту выдачи приводам управляющих команд, а это определяет дискретность перемещений, качество и точность получаемых поверхностей.

Весьма важным представляется факт приемо-сдаточных испытаний новых или модернизированных станков с ЧПУ. Как правило, ограничиваются обработкой тестовой детали, однако такие испытания не всегда дают правильное представление о повторяемости размеров обрабатываемых деталей и точности Кроме того, необходимо проверить правильность работы функций, отвечающих за вывод информации о неисправностях в процессе эксплуатации.

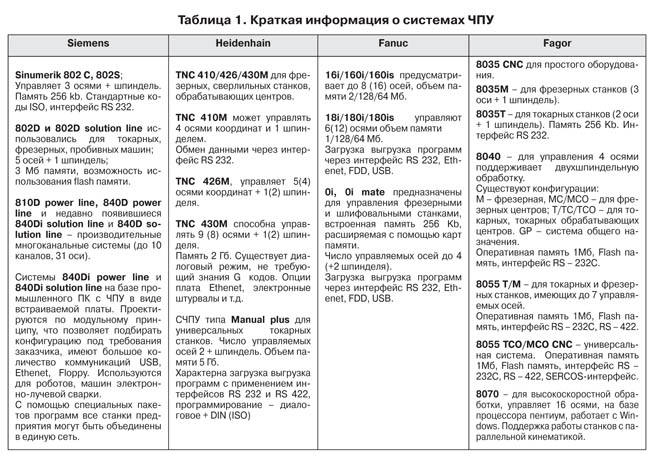

Информация о широкораспространенных моделях ЧПУ представлена в таблице 1 (см. стр. 36).

Компания HEIDENHAIN разработала новое поколение систем ЧПУ, для которого была создана новая платформа и новая операционная система, названная NC-Kernel. На этой базе в настоящее время актуальны несколько систем управления.

Во-первых, компактная система ЧПУ ТNC 320. Она обладает возможностью управления фрезерными, сверлильными или расточными станками с аналоговыми приводами подач и шпинделем. Количество управляемых осей - до 5. Модель призвана занять сегменты модернизации универсальных станков и обработки простых деталей с маленькой партионностью, где большие станки со сложными системами ЧПУ не рентабельны. Станок, оборудованный такой системой, может использоваться и в ручном режиме с управлением перемещениями по координатам при помощи электронных маховичков.

ТNC 620

– цифровая система ЧПУ на базе NC-Kernel, она позволяет управлять станками с числом координат до 5. Модель характеризуется новым интерфейсом управления HSCI (HEIDENHAIN Serial Controller Interface), который имеет сходные с интерфейсом Ethernet коммуникационные возможности.

Токарный вариант ЧПУ на базе NC-Kernel носит название MANUALPlus 4110. Система позволяет управлять 2-мя координатами и шпинделем, также возможно активизировать ось С и приводной инструмент. Для упрощения программирования включен новый режим Smart Turn, предназначенный для более «дружественного» программирования, даже в условиях мастерской.

Также остается актуальной и самая мощная цифровая система HEIDENHAIN iTNC 530, которая применяется ведущими производителями станков. Данная система обладает всеми преимуществами систем управления на базе NC-Kernel и интерфейса HSCI.

Корпорация Fanuc создала высокоуровневую систему серии 30, ориентированную на повышенную производительность. Системы этой серии предназначены для 5 координатной обработки. В отличии от предыдущих серий 16, 18, 21, использовавших процессоры Intel, обеспечивавших низкое энергопотребление, высокую надежность, в 30 серии используется RISK процессор компании IBM, т.е. процессор с сокращенным набором команд, за счет чего повышается производительность процессора. В 15 серии использовался процессор серии G фирмы Motorola. Система использовала источник на 200 В и выделяла много тепла, по этой и другим причинам 15 серия не получила широкого распространения, однако программное и аппаратное обеспечение 15 и 16 серий использовано в 30 серии. В результате ЧПУ 30 серии должны обрабатывать больше координат и процессов, например, система может управлять 32 сервоприводами и 8 шпинделями. По некоторым утверждениям эти системы могут производить расчеты для интерполяции с нанометрической точностью.

Компания Siemens для систем управления Sinumerik для повышения эффективности работы использует усовершенствованные пакеты программ ShopMill, ShopTurn, SinuTrain. Программа SinuTrain дает возможность изучать систему управления ЧПУ и отлаживать программы обработки деталей на ПК. Программа может использоваться и для обучения, и на производстве.

Система 8070 компании Fagor ориентирована, прежде всего, на управление высокоскоростной обработкой. Одна из особенностей этой системы – максимальная синхронизация сервоприводов станка для обеспечения максимальной точности, особенно важной при большом количестве оборотов инструмента или детали. Большая роль в достижении необходимых характеристик принадлежит интерфейсу SERCOS. Позволяет управлять 28 осями и 4 шпинделями. При этом система позволяет объединять до 4-х станков в производственные узлы или управлять 4-я станками.

Компания Bosch Rexroth выпустила новую версию системы ЧПУ

IdraMotion MTX на основе процессора Intel. Система двухканальная, при этом традиционно по одному каналу можно управлять фрезерованием, по другому точением, в этой системе по одному каналу происходит движение информации по технологии обработки, по другому информация по управлению. Система включает компактную версию, стандартную и высокопроизводительную. Предполагается многокоординатная обработка системой – 64 – 144 координат.

По мнению разработчиков система может быть применена в сегменте газопламенного и газоструйного резания, где традиционно имелось ограничение из-за типов используемых контроллеров. В ней реализована ключевая функция, необходимая для применения в технологиях раскроя – retrace. При перемещении по заданной траектории резания в случае возникновения какой-либо проблемы, например, прекращения подачи абразива в водонапорную струю или прекращении подачи газа, образуется необработанный участок.

Если траектория движения рабочего органа сложная, то повторить движение в обратном порядке обычном способом практически невозможно. Функция Retrace позволяет просто передвинуть джойстик или нажать кнопку возврата, и ЧПУ отработает возвращение назад, пока оператор не решит, что достигнуто место, где прервался процесс обработки, и перезапустит машину.

Модель C64 корпорации Mitsubishi реализует нетрадиционный подход. Система предназначена для контурной обработки, имеет исполнения для работы на фрезерном и токарном оборудовании и максимально способна управлять

14-ю осями и двумя шпинделями, система многоканальная (от 2 до 7 каналов в разных исполнениях). При этом не используется операционная система Windows и реализован упрощенный интерфейс оператора, исключающий большое количество информации на экране, ввод и редактирование программ происходит в кодах ISO.

Отечественные производители продолжают разработки собственных систем с учетом мирового опыта. Безусловно, отечественным системам весьма сложно конкурировать с зарубежными, однако, у них находятся свои преимущества – возможность модернизации ранее поставленных систем отечественных производителей, близость разработчиков к объектам модернизации или поставки, оперативность, отсутствие языковых барьеров и т.д. Далее приводится обзор некоторых производителей.

Предприятие Модмаш – софт выпускает универсальные СЧПУ FMS – 3000, FMS – 3100 с открытой архитектурой системы управления. Их адаптация к конкретному типу станка осуществляется с помощью программы электроавтоматики и разветвленной системы параметров. Основа этих систем – персональный компьютер промышленного исполнения. Программное обеспечение реализовано с использованием библиотеки RT-Kernel, гарантирующей высокое качество выполнения таймерных задач управления сервоприводами и циклами электроавтоматики. Открытая структура также позволяет включать в состав системы программные модули пользователя. Способна управлять до 32 осей, контролер Ethenet.

ЧСПУ модели 3000 предназначена для установки на различные типы технологического оборудования: фрезерные, расточные и копировальные станки, а также обрабатывающие центры и машины термической резки. Система 3100 разработана для управления намоточными, токарными и токарно-карусельными станками.

Существуют модификации этих систем STANDART И CОMFORT. Исполнение CОMFORT имеет большую FLASH память и большее число входов выходов.

Компания Ижпрэст представляет универсальные устройства ЧПУ Маяк 400, 500, 600 (Е), 610 (Е), 621 (Е) для управления различными видами технологического оборудования: фрезерным, токарным, расточным, шлифовальным, для электронно-лучевой сварки, лазерного и плазменного раскроя. Блок ЧПУ и пульт оператора соединены последовательным интерфейсом. ЧПУ встраивается в электрошкаф, а пульт оператора в пульт станка. «Маяк 600» в базовой комплектации позволяет управлять не более чем 10 координатами. К измерительным контурам можно подключать фотоэлектрические и индуктивные датчики обратной связи. Ввод и вывод управляющих программ и параметров – через FDD, Ethernet, Flash накопители. Предусмотрены постоянные циклы сверления, расточки, нарезания резьбы. Возможно программирование циклов пользователя с добавлением дополнительных G функций, кадры управляющей программы готовятся в формате ИСО. Число входов/выходов 512 и более, такт управления приводами 1с. Поддер-жка интерфейсов RS 485 и CAN.

Балт-Систем

производит системы УЧПУ NC–201, 202, 210, 220, 230, 310. NC310 – одна из наиболее современных систем ЧПУ на базе высокоскоростной шины SSB. Спроектирована на основе принципа открытой архитектуры, может управлять до 8 осей, такт управления приводами 1 мс. Предназначена для комплектации фрезерно-сверлильно-расточной группы, токарно-карусельно-револьверной групп, а также газопламенного и лазерного оборудования. Система с индексом 110 может управлять числом осей до 17.

Компания Микрос разработала УЧПУ «Микрос-12» с использованием принципов архитектуры промышленного компьютера с собственной операционной системой. Управление осуществляется в диалоговом режиме с использованием меню. Встроенный имитатор входных и выходных сигналов станка позволяет проводить предварительную отладку программы управления электроавтоматикой без включения станка. ЧПУ Микрос имеют систему самодиагностики. Число управляемых осей 4 и более, используемые интерфейсы Ethernet, RS 232, USB. Существуют модели системы, предназначенные для управления токарными (5 координат), фрезерными (12 координат), шлифовальными (5 координат), электроэрозионными станками. В название системы добавляется соответствующие обозначения – Т, Ф, Ш, Э. Системы ТС1 предназначены для управления сверхточными токарными станками. Позволяет производить обработку с субмикронной точностью. Дискретность программируемых перемещений 1 нанометр по линейным осям и 2*10-5 o по круговой оси В. Такт управления приводами 1 мс.

К. Л. Разумов-Раздолов

ООО «Русэлпром - Оснастка»

e-mail: rrkl@ruselprom.ru

<"