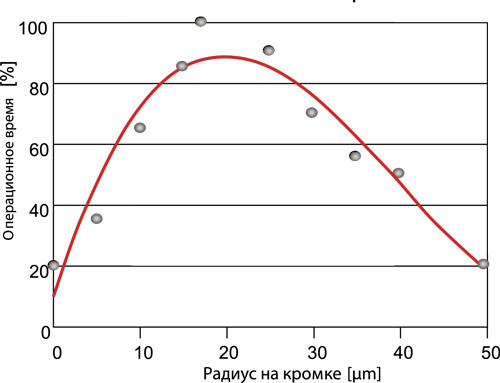

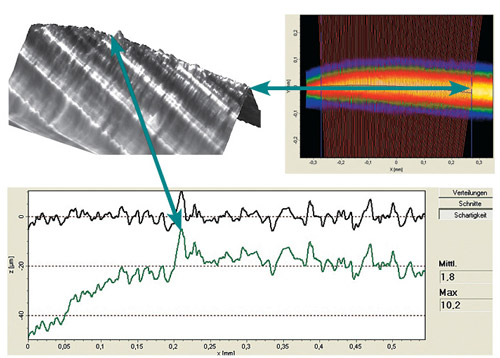

Рис. 1 График на примере черновой фрезеровки, показывающий типичный, явный максимум операционного времени инструмента в небольшом диапазоне радиусов на кромке [2]

В процессе поиска, чтобы получить все эти преимущества, пользователи поставили требования к режущей кромке, чтобы получить минимально возможный разброс значений, в т.ч. радиуса, длины и угла скоса на кромке. Это существенно увеличивает требования при производстве предопределенной геометрии режущей кромки инструмента. В соответствии с установленной процедурой все инструменты, вплоть до 100%, должны быть проверены. Традиционные допуски ниже 5 µm (рис. 1) едва ли оставляют запас для изготовления или ошибки измерения.

Непрерывное улучшение скругления на режущей кромке

В связи с различными рабочими условиями – твердость материала, скорость реза и т.п. – не существует универсальных инструментов, но вместо этого он может быть оптимизирован для специфических задач. Вопреки существующему опыту, который предписывает использовать инструмент для определенной цели, всегда может быть получена дальнейшая оптимизация благодаря улучшению контроля геометрии режущей кромки. На сегодняшний день имеется множество методов скругления, будь то буксировочный метод шлифовки, обработка щетками, магнитная обработка или пескоструйка.

Такой подход всегда выглядит следующим образом:

- Контролируемые изменения геометрии режущей кромки за счет изменения параметров обработки.

- Тестирование характеристик инструмента в контролируемых условиях, или за счет мониторинга статистических данных в процессе практического использования.

Как и все процедуры скругления, существует множество параметров процесса, которые жестко контролируются и имеют свою зависимость, в том числе от диаметра. Следовательно, только точное измерение геометрии является единственным методом получения воспроизводимости результатов, который также может быть распространен по отношению к другим инструментам, – производителям инструмента и производственным задачам.

Преимущества оптического 3D измерения

Режущая кромка обычно представляет собой очень маленькие геометрические элементы (радиусы, фаски) и очень часто они расположены в областях с сильными изгибами поверхности (в т.ч. в углах режущей пластины или на ведущем зубе метчика). Более того, шероховатость и ошибки при обработке зачастую приводят к отклонениям геометрии и размеров.

Что дает свои преимущества для оптических измерительных приборов:

- Объект может быть позиционирован посредством живой картинки с камеры.

- Нет необходимости в жесткой фиксации, так как в процессе измерения не прикладывается никакого усилия.

- Измерение выполняется бесконтактным методом.

- Разрешение не ограничено диаметром, как при контактном методе.

- Режущая кромка может быть точно установлена в процессе анализа измерения по 3м координатам, что позволяет избежать ошибок, наклоняя (измеряемые радиуса очень маленькие) или поворачивая (измеряемые радиуса очень большие) инструмент.

- Несколько сотен сечений записываются и анализируются одновременно.

- Статистический анализ сводит все к минимуму, в противном случае сказывается существенное влияние шероховатости поверхности.

- Дополнительные функции анализа (зазубрины, выкрашивание, сколы).

Конкретные преимущества. Проекции Интерференционных Полос

Уникальным атрибутом патентованной технологии проекции интерференционных полос есть возможность отображения и измерения цифровыми зеркалами относительно больших областей поверхности вплоть до нескольких мм2 при высоком разрешении без дополнительных действий подъема или перемещения и в течение нескольких секунд. Это дает в результате дополнительные преимущества:

- Снижение времени измерения

- Отсутствие влияния вибрации на измерительный процесс

- Отсутствие износа и в результате дополнительных расходов

- Большая рабочая дистанция

- Большая глубина поля изображения камеры

- Возможность использования зумобъективов, широкий диапазон использования.

Для сравнения: Тактильные методы

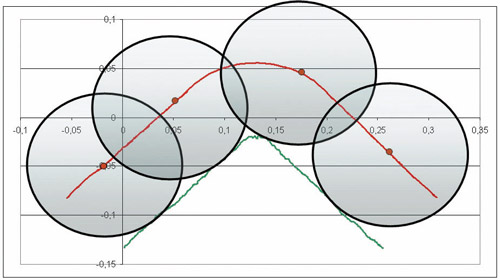

Тактильный метод подразумевает то, что может быть записана только линия, отслеживающая перемещение середины «тестового шарика» (кончика тестового щупа) (рис. 2). Последующая реконструкция профиля формы потребует всесторонних знаний о геометрии тестового щупа. Данный метод хорошо работает только в случае использования щупа достаточного размера, результатом чего является ограниченное разрешение и систематические погрешности измерения, связанные с неизбежностью естественного износа тестового щупа.

Рис. 2 Ограниченное разрешение тактильного метода

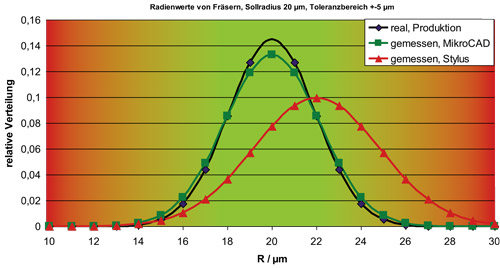

Рис. 3 показывает, насколько увеличение степени ошибки измерения может распространиться на измеренные радиусы. На самом деле, в случае выполнения измерений, если даже менее чем 0,5% всех деталей будет находиться вне поля допуска, систематическая ошибка измерения составит 2 µm и небольшое увеличение отклонений тактильной системы в результате может привести к тому, что 10% измеряемых результатов окажутся за пределами допустимых пределов. В свою очередь, отклонение измерения может также уменьшить очевидное отклонение, причиной чего может быть измерение плохих частей, как хороших.

Поэтому, при данном типе измерений, системные ошибки должны приниматься во внимание и диапазон допусков, соответственно, должен быть сужен. Для примера, вместо 0.5% изделий действительно не соответствующих техническим требованиям, 30% изделий попадут в брак при использовании тактильной системы измерения.

Рис. 3 Влияние допуска на погрешность измерения

Самым разумным решением было бы получить более подходящую систему измерения, что позволит в результате быстрее амортизировать инвестиции.

Принцип работы метода проекции интерференционных полос

Проекция интерференционных полос по методике компании GFM [3] основывается на измерении образца, подсвеченного полосками интерференционного шаблона, которые одновременно проектируются на всю область измерения. Прожектор базируется на массиве микро зеркал (DLPдисплей). Этот патентованный метод заключается в исключительной точности и яркости проекции моделей.

Измеряемая область наблюдается камерой высокого разрешения под определенным углом триангуляции, обработка полученного изображения производится компьютером в течение нескольких секунд.

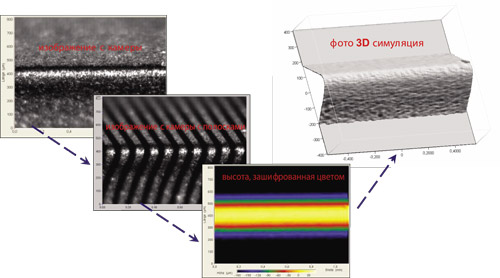

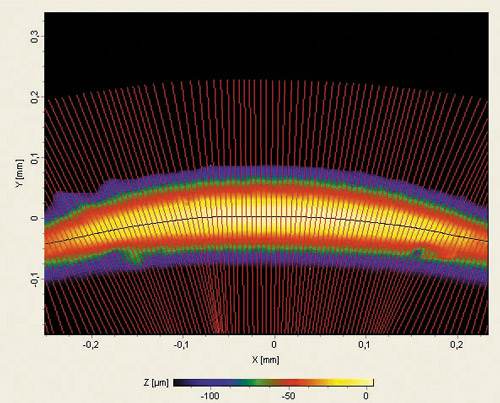

При помощи этого метода информация о высоте закодирована в перспективе деформации полосок (рис. 4). При проектировании специально закодированных цифровым методом моделей полосок могут быть записаны даже различия большого уровня. С последующей проекцией тонких моделей полосок с синусоидальным градиентом уровня серого, используя результаты этих модуляций с более высоким разрешением, чем по методике точек или линий триангуляции. Для получения 3D картинки с высоким разрешением записываются и комбинируются несколько картинок с цифровым и фазовым сдвигом.

Рис. 4 Измерение режущей кромки пластины, время измерения 2 секунды

Процедура измерения

Тестируемый предмет располагается под оптикой прибора в течение нескольких секунд, при условии, что используется соответствующая оснастка. В особенности это важно при серийных измерениях, когда предопределено базовое положение инструмента. Особое преимущество системы измерения GFM – большая дистанция измерений, примерно 30 mm.

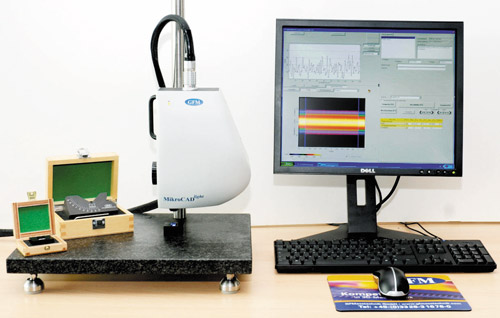

Весь процесс измерений, включая сбор данных об изделии (более 2 миллионов точек измерения) и калькуляция 3Dпрофиля режущей кромки, производится автоматически. В течение нескольких секунд измеренные 3D данные режущей кромки доступны и отображаются на мониторе компьютера (рис. 5).

Рис. 5 Установка MicroCAD premium, производитель GFMesstechnik GmbH. На столе: радиусный стандарт и поворотная призма для позиционирования инструмента

Рис. 6 Контур кромки фрезеровальной режущей пластины

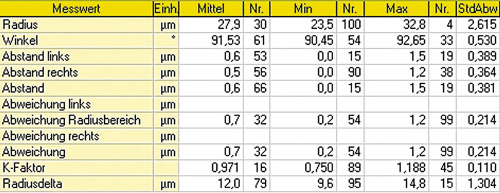

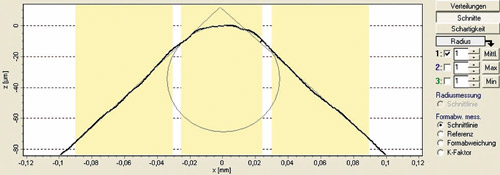

Это включает в себя сопряжение контуров, вычисление до 1000 сечений (рис. 6), в соответствии с их локальными радиусами, углами, шириной фаски, оценкой шероховатости, отклонением формы, оценкой ассиметрии (kфактор), статистическое распределение всех упомянутых параметров, оценка ассиметрично скругленной кромки и многое другое.

Программное обеспечение для 3D анализа режущей кромки

В практических приложениях в дополнение к сбору данных программное обеспечение для оценки и документирования данных серии измерений является обязательным. Ключевыми составляющими программного обеспечения являются: полнота оценки, удобство обращения и обширная автоматизация, позволяющая при этом эффективно реализовать процедуру измерения, а также документации для серии измерений и рутинных процедур.

Пакет программного обеспечения ODSCAD, предлагаемого компанией GFM, позволяет организовать на рабочем месте:

- Разработку серии автоматизированных измерений и процедуру их оценки

- Автоматическое 3D согласование и дальнейшее построение контура, а также автоматическое расположение нескольких сотен разделительных линий

- Измерение радиусов со статистическим анализом

- Визуализация 3D данных и сечений вдоль линии кромки

- Оценка ассиметрии кромки

- Оценка сколов и шероховатости на режущей кромке

- Сравнение с расчетной идеальной геометрией

Рис. 7 Подробная оценка радиуса на кромке

Рис. 8 Пример обширного износа инструмента, диаграмма шероховатости на режущей кромке

Доказательство абсолютной точности измерения

Для доказательства абсолютной точности измерения были разработаны специальные стандарты радиусов. Они доступны и производятся с определенными заданными радиусами: 10 µm, 20 µm и 40 µm. В дополнение к радиусам, угол на кромке сертифицируется Швейцарским Федеральным агентством по Метрологии, METAS. Благодаря высокой культуре организации производства, неточности были снижены до значения менее 1 µm.

Все измерительные приборы компании GFM тестируются в соответствии с вышеупомянутыми стандартами. Это гарантирует то, что не проявляется недопустимая ошибка отклонений, измеряемых значений (параметр Cg), и не проявляется недопустимая погрешность систематических отклонений (параметр CGK).

Взгляд в будущее

Повышение производительности инструмента и его стойкости автоматически приводит к значительному сокращению затрат на процесс производства. При использовании этого потенциала неуклонно растут требования к передовой геометрии режущей кромки инструмента и к средствам ее измерения. Улучшение измерительных приборов включает в себя постоянно растущий выбор обрабатывающего оборудования и функций программного обеспечения (в особенности при измерении углов), дальнейшее улучшение точности измерений, а также внедрение специфических решений для автоматизированного управления производством.

Литература:

[1] Kotter, D.: Herstellung von Schneidkantenverrundungen und deren Einfluss auf das Einsatzverhalten von Zerspanwerkzeugen. Dissertation, Universitat Dortmund, Vulkan Verlag, Essen 2006

[2] Tibor Cselle (Platit AG), Petra Pei? (GFE Schnalkalden e.V.): Einfluss von Schneidkantenpraparation und Beschichtung auf das Leistungsvermogen von Prazisionszerspanungswekzeugen. 8. Schmalkaldener Werkzeugtagung, 2008

[3] Frankowski, G. and Chen, M. and Huth, T.: Realtime 3D Shape Measurement with Digital Stripe Projection by Texas Instruments Micromirror Devices (DMD); Proc. Of SPIE 3958, 90106 (2000)

Компания GFMesstechnik GmbH

Tel. +49332893600

info@GFM3d.com

http://www.GFM3d.com/en

Официальный представитель

GFMesstechnik GmbH в России

ООО «ПРОМЫШЛЕННЫЕ ТЕХНОЛОГИИ»

196084, Россия, СанктПетербург

ул. Цветочная д.25, БЦ «Мануфактура» оф. 210

http: www.promtehspb.ru, Email: info@otecru.com

Тел./ факс: (812) 3363946;47;48

width: 500px; height: 383pxli style=/ul

"