How to increase the durability and reliability of friction units of machines, mechanisms and tools? Here comes science to help - tribology of coatings and industrial application practice of tribological coatings.

Актуальность

Одним из приоритетных направлений развития науки и техники является создание новых материалов, в частности, с многокомпонентными и нанокомпозитными покрытиями. Уникальность данных покрытий заключается в высокой объемной доле границ раздела фаз и их прочности, отсутствии дислокаций внутри кристаллитов, возможности изменения соотношения объемных долей кристаллической и аморфной фаз, взаимной растворимости металлических и неметаллических компонентов. Это обеспечивает улучшенные физико-механические свойства покрытий, такие как твердость, упругость, прочность, жаро- и коррозионная стойкость. Кроме того, в последнее десятилетие уделяется повышенное внимание к их трибологическим свойствам. Развивается целое научное направление – трибология покрытий, способствующее получению новых знаний, связанных с повышением долговечности и надежности узлов трения машин, механизмов и инструмента.

Исходя из основных принципов трения и износа, можно предположить, что повышенная твердость поверхностного слоя является основным критерием решения задач увеличения ресурса. В действительности же при реальных условиях контакта деталей минимизация износа зависит от упругости и стойкости к деформациям поверхностного слоя не меньше, чем от твердости. Поэтому под трибологическими покрытиями понимаются материалы с оптимальными значениями твердости и модуля упругости и имеющие повышенные антифрикционные свойства (низкий коэффициент трения, минимальную длительность приработки, минимальное тепловыделение при трении). Дополнительно такие покрытия могут обеспечивать снижение уровня возникающих напряжений, предотвращать растрескивание, трибохимические эффекты, быть диэлектрическими. При этом выбор и использование современных трибологических покрытий основывается на обеспечении максимальных адгезионных характеристик с основным материалом.

Выбор покрытий по физико-механическим свойствам

Оценка износа поверхностей практически сводится к рассмотрению сложного взаимоотношения двух противоречивых свойств материалов, а именно – пластичности и прочности.

Для повышения стойкости к упругой деформации разрушения и уменьшения пластической деформации материал должен обладать высокой твердостью при низком модуле упругости. Высокая твердость гарантирует устойчивость к царапинам и абразивному износу, а низкий модуль упругости обеспечивает высокую устойчивость к пластической деформации и позволяет заданной нагрузке распределяться в более широких пределах. Для количественной оценки стойкости материала покрытия к упругой деформации разрушения используется величина отношения нанотвердости к эффективному модулю упругости Hplast/E*, называемая также индексом пластичности покрытия. А для оценки сопротивления пластической деформации применяется отношение Hplast3/E*2. Прочность поверхностного слоя, связанного с упругим восстановлением свойств при наноиндентировании, характеризует параметр упругого восстановления We. Эффективный модуль упругости Е*=Е/(1-?2), где E – модуль Юнга, ? – коэффициент Пуассона, а величина упругого восстановления We = hm–hr/hm, где hm – наибольшая глубина погружения индентора, hr – глубина проникновения индентора после снятия нагрузки.

Таким образом, выбор оптимального упрочняющего покрытия по параметрам наноиндентирования может быть произведен на основании определения вышеназванных критериев и их сравнении. При этом более износостойким является покрытие с большими значениями критериев Hplast/E*, Hplast3/E*2 и параметра We. Кроме этого, для минимизации упругих напряжений на границе раздела «покрытие-подложка» и внутренних остаточных напряжений в системе необходимо стремиться к получению близких значений модулей упругости основы и покрытия.

Выбор покрытий по трибологическим свойствам

Проведение трибологических испытаний возможно в соответствии с международными стандартам ASTM G99-959, DIN50324, ISO 20808 с использованием трибометров, а также в соответствии с ГОСТ 30480-97 на различных машинах трения.

Испытания при использовании трибометров проводятся по схеме «шарик-диск» и основываются на измерении тензодатчиком силы трения, возникающей при скольжении сферического неподвижного контртела, прижатого с заданным усилием к образцу. При этом коэффициент трения определяется как отношение измеренной силы трения к усилию прижима. В процессе трибоиспытаний строятся кривые изменения коэффициента трения и сближения индентора с поверхностным слоем испытываемого образца, коррелирующие с износом покрытия и индентора.

Основными требованиями к корректным условиям испытаний на трибометре является обоснованный выбор материала контртела, величины нагрузки на него, линейной скорости вращения образца, длины пути трения (или длительности испытаний), а также наличие или отсутствие смазки в зоне трения.

Анализ на дисковых образцах бороздки износа по ширине и глубине, а также диаметра пятна износа на шариковых контртелах может производиться с использованием различных оптических микроскопов, профилеографов – профилометров и стереомикроскопах.

Испытания при использовании машин трения, например, модернизированной МИ-1М проводятся с применением цилиндрических образцов в условиях трения скольжения при граничной смазке нормализованным методом. При испытаниях с установленными нагрузкой и скоростью скольжения к вращающейся цилиндрической поверхности образца, частично погруженного в смазочный материал, прижимается неподвижный цилиндрический индентор. Для оптимальной установки образца и индентора используются сменные держатели, обеспечивающие самоустановку индентора относительно испытываемой поверхности образца для реализации линейного контакта.

В качестве регистрируемых параметров определяются следующие показатели трибологических свойств:

- ?время приработки, определяемое интервалом от начала испытания до момента выхода кривой износа на участок нормального изнашивания;

- приработочный износ – величина сближения индентора с образцом, определяемая в момент времени окончания приработки;

- значение коэффициента трения в конце испытаний;

- отношение максимального значения коэффициента трения в период приработки к его значению в конце испытаний;

- среднее значение интенсивности изнашивания в период нормального изнашивания

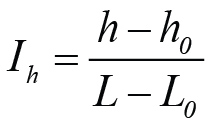

,

,

где h, мкм, – суммарная величина износа образца за время испытаний; L, мкм, – путь трения, пройденный поверхностью образца за время испытаний; L0 = 3,6 • 109 • t0 • ?, мкм, – путь трения, пройденный поверхностью образца за время приработки;

- значение интенсивности изнашивания за общее время испытаний Ih?=h/L.

Выбор оптимального упрочняющего покрытия по параметрам трибоиспытаний может быть произведен на основании определения вышеназванных критериев и их сравнения. При этом более износостойким является покрытие с меньшими значениями интенсивности изнашивания, длительности приработки, коэффициента трения, а также падающей характеристикой кривой изменения коэффициента трения со временем.

За рубежом особое значение уделяется трибологическим покрытиям, которые образуют продукты износа, снижающие трение и износ и предотвращающие непосредственный перенос материала покрытия на контртело. При этом продукты износа могут заполнять микровпадины и закрепляться на микровыступах контактирующих поверхностей, что обеспечивает снижение удельных давлений и повышение износостойкости пар трения. Противоизносные и антифрикционные действия продуктов износа таких покрытий сохраняются длительно на весь период работы пары трения и не связываются только с процессом приработки. Оценка свойств вышеназванных покрытий может быть произведена при исследовании дорожек износа на оптических микроскопах, а также по кривым изменения коэффициента трения и износа со временем.

Выбор технологий нанесения покрытий

Среди методов нанесения трибологических покрытий наиболее оптимальными являются низкотемпературные процессы (нагрев деталей при нанесении не превышает 150 ?С), обеспечивающие минимальные термические воздействия на материал основы. Кроме этого, важным фактором при выборе технологии является возможность получения максимальных адгезионных характеристик по международным стандартам (например, для тонкопленочных покрытий по VDI 3198/1991 или с использованием Scratch test, для газотермических покрытий – по ASTM 633-01). Этим требованиям с максимальной эффективностью отвечают две технологии: детонационное напыление и финишное плазменное упрочнение.

Детонационное напыление – разновидность газотермического нанесения порошковых покрытий при использовании энергии детонации газовых смесей – кислорода с горючим газом. Перенос и нагрев частиц порошка осуществляется импульсной ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты. Температура подложки при нанесении покрытий не превышает 150 °С, пористость покрытия – менее 1 %, адгезионная прочность, например, металлокерамического покрытия к основе – 40–60 МПа. Процесс обеспечивает максимальную прочность сцепления и минимальную пористость покрытия (менее 1 %) из известных газотермических методов напыления покрытий. Оптимальная толщина наносимых покрытий до 1 мм.

Финишное плазменное упрочнение – процесс бескамерного химического осаждения тонкопленочных покрытий при атмосферном давлении с применением летучих жидких элементоорганических соединений и газовых сред с одновременной активацией поверхности электродуговой плазмой. Температура изделий в процессе нанесения покрытий не превышает 100–120 °С, исходный материал покрытия – продукты плазмохимического синтеза жидких и газообразных веществ и гетерогенных реакций на поверхности подложки. Оптимальная толщина наносимых покрытий до 2 мкм. Адгезионные характеристики, например, многослойного нанокомпозитного покрытия системы Si-O-C-N к инструментальным сталям HF1 по VDI 3198/1991.

Примеры промышленного использования трибологических покрытий

1. Резьбонарезной инструмент

Резьбонарезной инструмент предназначен для создания резьбы в глухих и сквозных отверстиях. Поскольку резьбонарезание является одной из последних операций при обработке деталей (особенно корпусных), надежность и ресурс работы данного инструмента напрямую связаны с экономическими показателями предприятия в целом, так как поломка, заклинивание, схватывание инструмента приводит к появлению практически неисправимого брака, а дефекты резьбы (задиры, большая шероховатость, выкрашивание, заусенцы) ведут к увеличению себестоимости изделий. С целью многократного повышения ресурса резьбонарезного инструмента используется технология финишного плазменного упрочнения с нанесением многослойного нанокомпозитного покрытия системы Si-O-C-N (рис. 1).

Рис. 1. Процесс детонационного напыления трибологических покрытий трубопроводной арматуры

В табл. 1 приведены результаты ресурсных испытаний резьбонарезного инструмента (материал основы Р6М5) после финишного плазменного упрочнения с нанесением покрытия системы Si-O-C-N, проведенного в различных организациях.

Таблица 1. Результаты промышленного испытания резьбонарезного инструмента

ТипМатериал

обрабатываемой заготовкиСтойкость до упрочненияСтойкость после упрочненияОтносительное повышение стойкостиОрганизация, проводившая испытанияМетчик М3ВТ1-05 отв.12 отв.2,4НПЦ «ПО «Старт», ЗаречныйМетчик М840Х2 час6 час3,0«Морской завод», КронштадтМетчик М1012Х18Н10Т1 час2,25 час2,25«Электрокомплекс», МинусинскМетчик М1635Л8 отв.80 отв.10,0«Вагоностроительный завод», Усть-КатавМетчик М2440Х80 отв.240 отв.3,0«Калужский турбинный завод», Калуга

2. Детали уплотнений и арматуры

Уплотнительные устройства подвижных соединений служат для предотвращения вытекания смазочного материала и попадания в уплотняемый объем абразивных частиц, пыли и влаги. Данные изделия используются, например, в погружных электродвигателях, агрегатах для добычи нефти из скважин, насосах, аппаратах и оборудовании химических производств, вращающихся узлах горнодобывающих машин и т. д. Выбор оптимального материала деталей пар скольжения уплотнений определяется максимальной износостойкостью, коррозионной стойкостью к окружающей среде, минимальными внутренними напряжениями, эффективностью теплоотвода в процессе работы, а также отсутствием схватывания или заедания с контактирующей деталью. В качестве пары трения торцовых уплотнений, работающих в воде, применяются металлокерамические покрытия системы «оксид алюминия – бронза». Для герметизации в нейтральных или слабоагрессивных средах в торцовых уплотнения в паре с углеграфитом применяются керамические покрытия из оксидов алюминия, хрома и титана.

Среди контактных подвижных уплотнений значительное место занимают уплотнения с использованием резиновых манжет и колец на различных валах. Условия эксплуатации таких соединений характеризуются давлением гидравлической среды до 10 кгс/см2, высокой скоростью скольжения до 15–20 м/сек, диапазоном температур с -50 до +150° С, высокими требованиями к герметичности – протечки не более 1,0 мм3/м.с, ресурсом 5 – 10000 часов работы. Требованиям максимальной долговечности для таких условий отвечают эластомерные кольца и армированные манжеты. Наиболее частой причиной выхода из строя таких уплотнений являются износы и глубокие царапины на поверхностях валов. Для повышения износостойкости и герметизирующей способности валов используются трибологические покрытия на основе оксидной керамики.

Рис. 2. Процесс детонационного напыления трибологических покрытий трубопроводной арматуры

Нанесение рассмотренных выше покрытий производится с использованием процесса детонационного напыления (рис. 2). Технология нанесения трибологических износостойких покрытий на элементы уплотнений внедрена для изделий ОАО «Силовые машины», ОАО «ПО «Севмаш», ОАО «Адмиралтейские верфи» и др.

Запорно-регулирующая арматура является одним из массовых видов технологического оборудования, применяемого практически во всех отраслях промышленности, поэтому повышение долговечности и надежности сопрягаемых деталей за счет трибологических покрытий является актуальной задачей. Одним из примеров решения данной задачи является применение современных металлокерамических покрытий, наносимых методом детонационного напыления для судовой арматуры (рис. 2).

3. Инструмент для формообразования

При методах холодного формообразования осуществляется трение металла по металлу в условиях смазки. В качестве технологической оснастки для таких процессов наиболее часто используются вытяжные и гибочные штампы. При горячем деформировании осуществляется трение расплавленного металла по металлу оснастки без смазки. Для этих целей применяются пресс-формы или литьевые формы. При изготовлении изделий из стекла используется стеклоформующая оснастка, испытывающая трение расплавленного стекла по металлу оснастки в условиях смазки.

Рис. 3. Процесс финишного плазменного упрочнения матриц и пуансонов вытяжных штампов

Выход из строя подавляющей части деталей формообразующей оснастки связан с износом и разрушением их поверхностных слоев, проявляющимся в постепенном изменении размеров и формы рабочих поверхностей.

Для минимизации износа в условиях формообразования перспективным является использование трибологических покрытий, в том числе обеспечивающих функционирование при повышенных температурах. Данные покрытия должны выполнять роль барьерного, антисхватывающего слоя при адгезионном износе и противостоять усталостному износу.

Наиболее эффективной технологией для упрочнения формообразующей оснастки является финишное плазменное упрочнение с нанесением трибологического покрытия системы Si-O-C-N (рис. 3, 4).

a) б) в)

Рис. 4. Процесс финишного плазменного упрочнения деталей пресс-форм литья под давлением алюминиевых и медных сплавов (а, б), стеклоформы (в)

Результаты промышленного испытания деталей штампов и пресс-форм после нанесения покрытия системы Si-O-C-N методом финишного плазменного упрочнения приведены в табл. 2.

Таблица 2. Результаты испытаний изделий после финишного плазменного упрочнения

ИзделиеМатериал изделияМатериал обрабатываемой заготовкиСтойкость до упрочнения (шт.)Стойкость после упрочнения (шт.)Относительное повышение стойкостиОрганизация, проводившая испытанияШтамп для горячей высадки3Х2В8Сталь 202 0004 0002,0«ГАЗ», Нижний НовгородШтамп гибочныйУ10Медь М115 00090 0006,0«Силовые машины», Санкт-ПетербургШтамп развальцовочныйХ12МФСталь 65Г7003 1004,4«АвтоВАЗ», ТольяттиЛитейная форма4Х5МФСЛЦ16К44005 50013,0«Приборостроительный завод», Саранск

4. Золотниковые и плунжерные пары гидравлических и топливных агрегатов

Топливные и гидравлические агрегаты современных машин имеют большое количество различных по конструкции и назначению золотниковых и плунжерных пар, которые применяются для автоматического регулирования подачи топлива и масла в двигатели, для поддержания или изменения по заданной программе давления в топливных и гидравлических системах, для регулирования производительности насосов и управления гидравлическими силовыми агрегатами.

Необходимым условием надежной работы золотниковых и плунжерных пар и соответствующих топливных и гидравлических агрегатов является их высокая износостойкость.

Наиболее распространенной причиной заклинивания и выхода из строя деталей золотниковых регулирующих устройств является схватывание трущихся поверхностей и фреттинг-коррозия, представляющая собой коррозионно-абразивный процесс разрушения сопряженных металлических поверхностей деталей, подверженных вибрации.

С целью исключения схватывания и фреттинг-коррозии, образования наростов, задиров, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность, целесообразно использовать химически инертные, температуроустойчивые, диэлектрические и износостойкие покрытия, которые обеспечивают антиадгезионные (барьерные) свойства при контакте трущихся материалов. Одним из наиболее эффективных является многослойное нанокомпозитное покрытие системы Si-O-C-N, наносимое методом финишного плазменного упрочнения (рис. 5). Данное покрытие толщиной до 2 мкм на рабочих поверхностях золотниковых и плунжерных пар обладает повышенной твердостью, химической инертностью, низким коэффициентом трения, не изменяет своих свойств до температур 1000 °С, имеет высокую адгезию к основе, улучшает параметры исходной шероховатости, обеспечивает возможность нанесения покрытия на выполненные по окончательным размерам рабочие поверхности.

Рис. 5. Финишное плазменное упрочнение деталей гидравлических (а) и топливных агрегатов (б) с покрытием системы Si-O-C-N

Положительные испытания данного покрытия получены на деталях топливного насоса высокого давления модели 33-02 двигателя автомобиля КамАЗ 5320, плунжерных пар топливных насосов высокого давления трактора МТЗ-80 (ОАО «Ставропольагропромснаб»), топливо-регулирующей аппаратуры изделий ОАО «Стар» (Пермь).

П.А. Тополянский

канд. техн. наук, генеральный директор

НПФ «Плазмацентр» (Санкт-Петербург)

тел. (812) 4449337

office@plasmacentre.ru

www.plasmacentre.ru

<"