Использование титановых сплавов и композиционных материалов (КМ) в аэрокосмической промышленности стремительно растет. Современные летательные аппараты по массе в среднем содержат около 16% композитных материалов и 9% титановых сплавов.

Широкое внедрение титана успешно решает требование снижения веса конструкции. Титан намного лучше алюминия соединяется с КМ и на 60% увеличивает жизнь летательных аппаратов. К высокой прочности добавляется и свойство незначительных деформаций при температурных изменениях, что повышает размерную стабильность конструкций.

Несмотря на такие положительные свойства титана, он имеет недостаток: из-за своей прочности титан и его сплавы относятся к труднообрабатываемым материалам. На его обработку затрачивается времени в 10-12 раз больше, чем на обработку алюминия. К тому же титановые материалы при нагревании в процессе обработки склонны к склеиванию (наростообразованию) и разъеданию лезвия инструмента. Для его обработки требуются другие условия, по сравнению с материалами, когда применяют обычные станки и инструменты. Например, по норме на шпиндель приходится только одна десятая объема стружки по сравнению с алюминием, а стойкость инструмента колеблется в диапазоне от нескольких минут и max до двух часов.

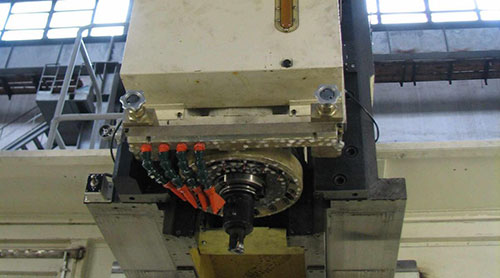

Примером станка для обработки титана является вертикально-фрезерный высокоскоростной станок с ЧПУ мод. ФП-27ТС производства Савеловского машиностроительного завода (рис. 1).

Рис. 1. Станок ФП-27ТС ООО «СМЗ» для обработки титана.

Он создан на базе вертикально-фрезерного станка мод. ФП-27, отличающегося высокой жесткостью конструкции. Новая модель предназначена для высокоскоростной программной обработки сложных фасонных поверхностей корпусных деталей типа балок, кронштейнов, лонжеронов, изготавливаемых из высокопрочных титановых и труднообрабатываемых жаропрочных сплавов с использованием высокопроизводительного инструмента на повышенных режимах резания.

Станок позволяет фрезеровать торцевыми и концевыми фрезами, сверлить, зенкеровать, растачивать отверстия и нарезать резьбу. В конструкции применены: литые базовые детали повышенной жесткости, направляющие скольжения с антифрикционным покрытием использование которых позволяет значительно повысить скорости перемещения по координатам, не снижая демпфирующей способности.

Главный привод – шпиндельная головка (до 4 000 об/мин) производства ООО «СМЗ» с асинхронным электродвигателем фирмы Siemens в комплекте с планетарным двухступенчатым редуктором фирмы ZF (Германия). В качестве приводов подач ? асинхронные сервомоторы с планетарными безлюфтовыми редукторами, высокоточными шариковыми винтовыми парами (ШВП) и линейными датчиками обратной связи, установленными на всех координатах Х, У, Z.

Станок оборудован многофункциональной системой подачи COЖ:

• высоконапорная станция с устройством тонкой очистки охлаждающей жидкости, реализующая внутренний подвод Сож через шпиндель с давлением до 9 мПа и расходом 70 л/мин,

• станция, реализующая наружный полив с давлением = 0,7 мПа и расходом 150 л/мин.

Наличие высоконапорных с большим объемом подачи СОЖ станций обеспечивает надежное охлаждение детали и инструмента, удаление стружки из зоны резания и увеличение стойкости инструмента.

Сбор и удаление стружки и эмульсии из зоны обработки производятся с помощью 4-х шнековых и 2-х пластинчатых транспортеров.

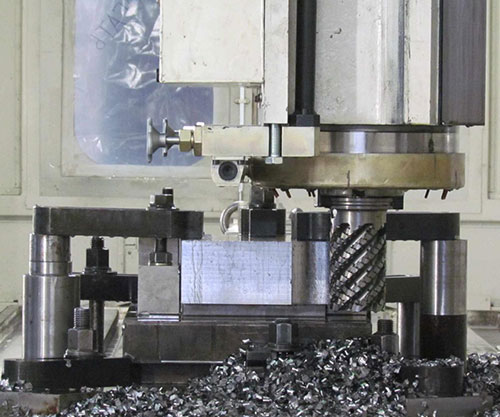

Одноосевая шпиндельная головка, установленная на станке – самая мощная головка на ООО «СМЗ» (рис. 2).

Рис. 2. Шпиндельная головка ООО СМЗ

Ее шпиндель смонтирован на подшипниковых опорах повышенной жесткости, имеет инструментальный конус SK50, автоматический зажим инструмента с реализацией функции подвода СОЖ через инструмент. Привод вращения шпинделя: асинхронный двигатель с водяным охлаждением Siemens в комплекте с низколюфтовым двухступенчатым автоматически переключаемым планетарным редуктором ZF (Германия). Передача вращения с вала редуктора на шпиндель осуществляется беззазорной зубчатой ременной передачей, позволяющей гасить вибрации при резании. Мощность двигателя в режиме S1 – 52 кВт, S6 – 62,5 кВт, максимальное число оборотов составляет 4000 об/мин, максимальный крутящий момент в режиме S1 – 1200 Нм, в режиме S6 – 1600 Нм. Конструкция головки позволяет вести высокопроизводительное силовое фрезерование, характерное для обработки титановых и жаропрочных сплавов, обеспечивая высокую жесткость, динамику и виброустойчивость. Станок оснащен контактной измерительной системой контроля за состоянием инструмента и детали фирмы Renishaw, стандартным инструментальным магазином дискового типа на 12 позиций с манипулятором смены инструмента.

В качестве системы управления станком используется УЧПУ Sinumerik 840D.

Станок имеет П класс точности по ГОСТ 8-82 и размеры рабочего стола 2000х1000 мм. Обеспечивает рабочее пространство XYZ (2000х1000х500 мм) соответственно и может обрабатывать до 2 000 кг (вес заготовки с приспособлением), при собственном весе в 23 тонны, обеспечивая высокую жесткость даже при предельных режимах обработки.

Скорость рабочих подач по осям X,Y может находиться в диапазоне 0,5 – 16 тыс. мм/мин, по Z 0,5 – 10 тыс. мм/мин. Жесткая конструкция станка в сочетании с комбинированными направляющими дает возможность обеспечить производительность более 500 см3/мин при черновом фрезеровании. Высокая производительность обеспечивается также благодаря обильному охлаждению под высоким давлением (рис. 3).

Рис. 3. Процесс охлаждения

Помимо особых требований к станку для обработки титана, высокие требования предъявляются к инструменту. Материал титан не может унести со стружкой тепло процесса резания, и это приводит к образованию раскаленной зоны с термической перегрузкой лезвия инструмента. Стойкость инструмента колеблется в диапазоне от нескольких минут до двух часов.

Реализуемые скорости резания при черновом фрезеровании составляют от 40 до 80 м/мин и чистовом от 90 до 120 м/мин (рис. 4). Подача на зуб от 0,05 до 0,3 мм, причем радиальное и осевое резание очень сильно зависит от инструмента и устанавливается в широком диапазоне.

Рис. 4. Фреза СКИФ-М

По инструменту ставка делается в большей степени на инструмент со сменными режущими пластинками из твердого сплава, которые можно многократно менять. В идеальном случае они могут иметь дополнительно твердосплавное покрытие, если это допускается. Требованиями, которые учитываются при выборе покрытия, являются вязкость, твердость, стойкость к окислам и термическая стабильность, коэффициент трения, толщина слоя покрытия, напряженное состояние слоя, которые должны соответствовать обработке титана.

Некоторые фирмы делают ставку на химическое газовое осаждение CVD и применяют титан-боритовое покрытие (Тi B2). Другие предпочитают титан-алюминиевые покрытия (Ti Al, Ni). По опыту фирм Германии эти покрытия дают большие скорости и производительность.

Отечественный производитель режущего инструмента, ООО «СКИФ-М» (Белгород), выпускает широкую гамму фрез и пластин, в т.ч. для фрезерования высокопрочных титановых сплавов ВТ22 и ВТ23 отечественного производства и Ti 10.2.3. и Ti 5.5.5.3 зарубежного. Интенсивные испытания, проводимые «СКИФ-М» совместно с заказчиками в области повышения производительности чернового фрезерования высокопрочных титановых сплавов, позволили достичь значительных результатов при обработке крупногабаритных поковок. Наилучшие результаты показывают концевые торцово-цилиндрические фрезы оснащенные пластинами твердого сплава HCS35.

Кроме правильного выбора конструкции и размеров фрез, существенное влияние на результаты оказывает схема обработки. Общим правилом является исключение или, в крайнем случае, минимизация встречного фрезерования. Особо это относится к фрезам диаметром более 50 мм, где динамическое упрочнение титана многократно сокращает стойкость режущей кромки.

Для торцово-цилиндрических фрез, показывающих наибольшую производительность при черновом фрезеровании титана, оптимальным является такое сочетание параметров: глубина резания (ар), а ширина фрезерования (ае) не превышает 35% от диаметра режущей части фрезы. Использование такой стратегии обработки позволило достичь при фрезеровании заготовки из титана ВТ6 на вертикально-фрезерном станке с ЧПУ мод. ФП-37ПН со скоростью рабочих подач по координатам X,Y от 0,5 до 6000 мм/мин, по координатам Z от 0,5 до 3500 мм/мин с крутящим моментом на шпинделе 1200 Hм и частотой вращения шпинделя от 20 до 3150 об/мин; мощностью привода главного движения 37кВт, с обильным охлаждением COЖ инструмента и детали и закрытой зоной обработки, интенсивного съема материала с поверхности заготовки.

При черновой обработке уступов шириной (ае)=25 мм и глубиной резания (ар)=70 мм в плите размером 120х40 мм, толщиной 100 мм из титанового сплава ВТ6 использовалась концевая торцово-цилиндрическая фреза MT190L-063NC50R65SO09-71+18A-IK-T, оснащенная пластинами SOHW09T308EN и BOHW12T308ER из твердого сплава HCS35 («СКИФ-М»), диаметром 63 мм, с длиной режущей части 90 мм. Испытанная фреза имела шесть эффективных зубьев.

Обработка уступов размером 25х70 мм велась со скоростью резания Vс=80 м/мин и подачей на зуб (fz) 0,12 мм. Все испытания выполнялись подачей СОЖ поливом с расходом 100 л/мин под давлением 3 бар.

При испытаниях достигнута производительность обработки титанового сплава Q = 500см3/мин и это не предел!

Планируется создание гаммы станков на базе вертикально-фрезерных станков с ЧПУ мод. ФП-7,17; продольно-фрезерных станков с ЧПУ мод. ФП-93, ВФ-3ВС и при необходимости создания на этой базе 5-ти осевых станков.

Станок ФП-27ТС будет представлен с 27 по 31 мая на международной выставке «Металлообработка 2013» (Москва, ЦВК «Экспоцентр»), в рамках выставки 28 мая пройдет конференция «Высокопроизводительная обработка титановых и жаропрочных сплавов. Оборудования. Инструмент».

ООО «Савеловский машиностроительный завод»

Тел.: 8/8/48236/ 4-41-39, 4-12-30

market@smz-stanki.ru

www.smz-stanki.ru

<"