Область применения

Оборудование предназначено для производства нетканых материалов фильерного типа, используемых в медицине, гигиене, сельском хозяйстве, упаковке, обивке и строительстве.

Описание технологического процесса

1. Экструзионный модуль

Экструдер является основным компонентом в производстве спанбонда. В загрузочную воронку модуля поступают гранулы полипропилена с показателем текучести расплава (ПТР) в диапазоне 35-45 единиц от ведущих российских производителей.

Гранулы поступают в зону винтовой пары, где под воздействием давления и температуры происходит их расплавление. Винтовая пара представляет собой винт Архимеда с оболочкой, аналогичный шнеку в мясорубке. Расплавленный материал выталкивается вдоль оси экструзионного модуля, приобретая однородную консистенцию и давление 40-50 МПа.

Основные характеристики экструзионного модуля:

-

Диаметр винта: 90 мм.

-

Соотношение длины к диаметру (L/D): 30:1.

-

Мощность главного привода: 75 кВт.

-

Редуктор с упорным узлом: модель RG-450.

-

Преобразователь частоты: модель ESQ.

-

Нагреватели: литые алюминиевые с принудительным охлаждением.

-

Количество зон нагрева: 6.

-

Мощность нагревателя: 30 кВт.

2. Фильтр расплава

В процессе производства и загрузки гранул полипропилена в экструзионный модуль в расплав могут попасть частицы пыли, упаковочные волокна и другие загрязнения. Для предотвращения их попадания в последующие агрегаты используется фильтрующее устройство.

Фильтр расплава разделяет поток расплава на две части, которые проходят через металлические сетки саржевого переплетения. Загрязнения остаются на решетках, а расплавленный материал продолжает движение. Производительность фильтра снижается по мере загрязнения решеток, что требует их регулярной замены.

Основные параметры фильтра расплава:

-

Тип свечи: не указан.

-

Площадь фильтрации: 2 м².

-

Максимальное давление: 10 МПа.

-

Датчик давления: для автоматического регулирования оборотов шнеков.

-

Система циркуляционного подогрева масла: централизованная.

3. Насос подачи расплава

Для обеспечения стабильного давления расплава во время формирования волокна перед формующим инструментом устанавливается шестеренчатый насос. Насос прогоняет расплав через себя, компенсируя перепады давления, возникающие из-за работы экструзионного модуля и фильтра расплава.

Основные характеристики насоса подачи расплава:

-

Объемная производительность: 200 дм³/час.

-

Тип шестерни: насосного типа.

-

Максимальное давление: 250 МПа.

-

Рабочая температура: до 300°C.

4. Экструзионная головка Liutira

Экструзионная головка выполняет функцию начального распределения расплава из канала диаметром 90 мм в полость шириной 1800 мм. Для обеспечения равномерного расхода материала по всей ширине головки используется автоматизированное проектирование и тестирование. В головке также установлены фильтрующие решетки для дополнительной фильтрации полипропилена.

Основные характеристики экструзионной головки:

-

Адаптер: Liutira.

-

Способ регулирования температуры: через расход теплоносителя.

-

Ширина головки: 1700 мм.

-

Рабочая ширина: 1600 мм.

-

Количество зон нагрева: 12 на матрицу.

5. Волокнообразующая матрица Liutira

Матрица представляет собой две перфорированные стальные пластины, через которые расплавленный материал разделяется на множество потоков и выдавливается наружу. Диаметр и расположение отверстий существенно влияют на физические свойства конечного продукта.

Основные параметры матрицы:

-

Диаметр входной первой пластины: 5 мм.

-

Диаметр выходной первой пластины: 2,5 мм.

-

Диаметр входной второй пластины: 2,5 мм.

-

Диаметр выходной второй пластины: 0,45 мм.

-

Расположение отверстий: в рядах, сдвинутых на 0,5 шага.

6. Установка удаления мономеров

Гранулы полипропилена, произведенные на химических заводах, содержат остатки непрореагировавших соединений и других веществ, которые могут переходить в жидкую или газовую фазу при расплавлении. Для их удаления используется установка вытяжки.

Основные характеристики установки удаления мономеров:

-

Мощность вентилятора: 11 кВт.

7. Система кристаллизации, ориентации и вытяжки

После выхода из матрицы волокна необходимо охладить, увеличить их прочность и уменьшить диаметр. Эти операции выполняются в канале охлаждения, где воздух поступает через Т-образный переходник и охлаждает волокна. Для упрочнения волокон используется эффект ориентации, при котором молекулы полимера вытягиваются в направлении приложения силы.

Основные параметры системы кристаллизации, ориентации и вытяжки:

-

Расход воздуха: 0,5-1 м³/с.

-

Мощность привода вентилятора: 45 кВт.

-

Регулируемое сопло Вентури: для увеличения скорости воздуха до 3-4 скоростей звука.

8. Приемный конвейер

Приемный конвейер представляет собой петлевую стекловолоконную сетку, на которую укладываются волокна. Воздух проходит через сетку и рекуперируется вентиляторами под конвейером. Конвейер формирует полотно из отдельных волокон в тонком слое.

Основные характеристики приемного конвейера:

-

Тип конвейера: непрерывный с воздушным охлаждением, ширина 1800 мм.

-

Система охлаждения: дополнительный контур для равномерного распределения температуры.

-

Материал конвейера: стекловолоконная сетка.

-

Тяговые валы: диаметр 100x1900 мм, полиуретановое покрытие.

-

Привод конвейера: асинхронный двигатель мощностью 7,5 кВт с червячной передачей.

-

Дополнительные функции: перемещение вверх/вниз на 100 мм и вперед/назад на 1000 мм.

9. Термоскрепляющий каландр

Для соединения волокон используются два нагретых вала, на одном из которых имеются выступы. Эти выступы проталкивают слой волокон и расплавляют их в месте приложения давления, формируя окончательный рисунок на фильере. Размер и рисунок выступов определяют внешний вид готового продукта.

Основные характеристики термоскрепляющего каландра:

-

Количество валов: 2.

-

Тип нагрева: не указан.

-

Диаметр валов: 350 мм.

-

Схема соединения: поперек.

-

Автоматическая синхронизация скорости вращения: с блоком намотки.

10. Автоматический намотчик контактов

Устройство преобразует непрерывное полотно в рулон, наматываемый на картонный рукав. После намотки рулон отправляется на нарезку или упаковку для отгрузки.

Основные характеристики автоматического намотчика контактов:

-

Тип обмотки: контактная с автоматической заменой вала.

-

Количество удлинительных валов: 2, диаметр 100x2000 мм.

-

Привод обмотки: асинхронный двигатель мощностью 7,5 кВт через понижающий редуктор.

-

Управление электродвигателем: через преобразователь частоты ESQ.

-

Автоматическая подстройка и замена вала: предусмотрена.

11. Система управления

Система управления обеспечивает автоматизацию и контроль основных параметров технологического процесса.

Основные компоненты системы управления:

-

Регулирование температуры: автоматические PID-контроллеры.

-

Регулирование давления расплава: автоматические PID-контроллеры.

-

Управление параметрами: через сенсорную панель на русском языке.

-

Программируемый логический контроллер: для поддержания параметров работы в автоматическом режиме и управления интерфейсом сенсорной панели.

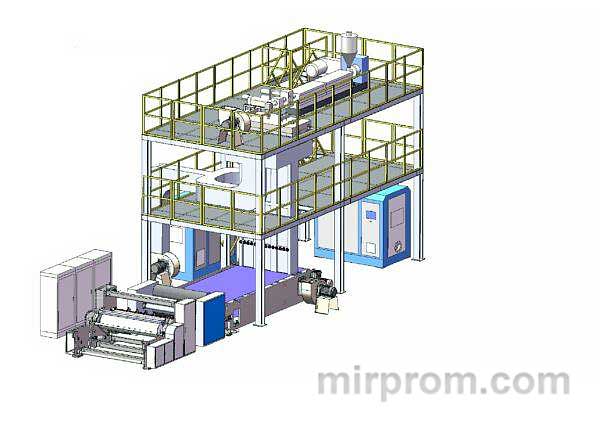

Рама

Рама представляет собой конструкцию, состоящую из сборочных элементов, платформы для технического обслуживания и защитного ограждения.

В комплект поставки входит руководство по эксплуатации на русском языке, электрические и пневматические схемы, схема подачи и циркуляции масла, гарантийный лист и комплект расходных материалов, рассчитанный на один год эксплуатации.

Производитель

Оборудование произведено на собственном производстве компании.