Для сравнения фактической формы детали с ее теоретической компьютерной CAD-моделью Delcam предлагает CAI-систему PowerINSPECT (www.powerinspect.com/ru), которая может работать как полностью самостоятельный аппаратно-независимый программный продукт, поддерживающий работу с широким спектром координатно-измерительного оборудования различных производителей и типов, в том числе стационарные Ким с ЧПУ, мобильные КИМ-манипуляторы типа «рука», лазерные 3D-сканеры, оптические измерительные комплексы и т. п. Кроме того, в CAD/CAM/CAI-решениях Delcam реализованы высокоэффективные прогрессивные технологии механообработки, включающие этап измерения фактической формы изделия (и/или его положения на станке с ЧПУ) посредством прецизионных контактных измерительных датчиков (так называемых измерительных головок), устанавливаемых непосредственно на станке с ЧПУ. Важным преимуществом CAI-системы PowerINSPECT является возможность ее тесной интеграции с CAD/CAM-системами Delcam, что позволяет посредством комплексного решения успешно решать задачи адаптивной механообработки и виртуального базирования деталей на станках с ЧПУ. Подобные задачи практически невозможно решить при помощи независимых CAM- и CAI-систем, не имеющих друг с другом тесной интеграции на уровне формата данных.

![]()

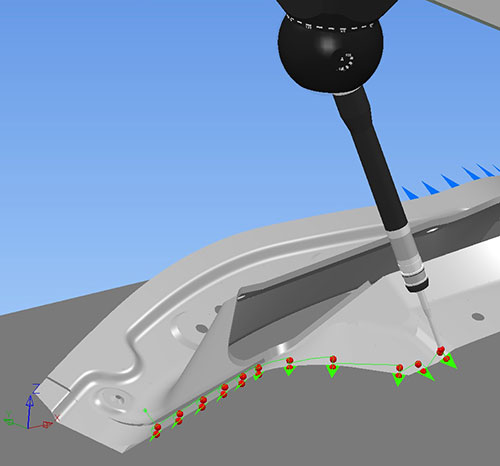

Возможности CAI-системы PowerINSPECT постоянно совершенствуются. Например, в 2013-й версии появилась поддержка двухстоечных КИМ с ЧПУ, применяемых в автомобильной промышленности на линиях кузовной сборки. В PowerINSPECT 2013 R2 был добавлен новый адаптивный метод контроля контура кромок листовых деталей на КИМ с ЧПУ, обеспечивающий улучшенный способ измерения тонкостенных пружинящих деталей, таких как штампованные металлические элементы кузова автомобиля, формованные изделия из композитных материалов и термоформованные пластиковые панели. Так как толщина измеряемой детали при этом соизмерима с диаметром сферы наконечника щупа, деформация детали может привести к тому, что КИМ с ЧПУ “промахнется” щупом мимо измеряемой кромки. Поэтому усовершенствованный метод предполагает последовательность контактных измерений в два касания. Первый замер выполняется на формообразующей поверхности детали вблизи измеряемой кромки и позволяет определить истинное положение формообразующей поверхности и прилежащей кромки детали. Второй замер делается непосредственно на кромке, после чего истинный размер кромки детали автоматически вычисляется на основе координат центра щупа и его диаметра.

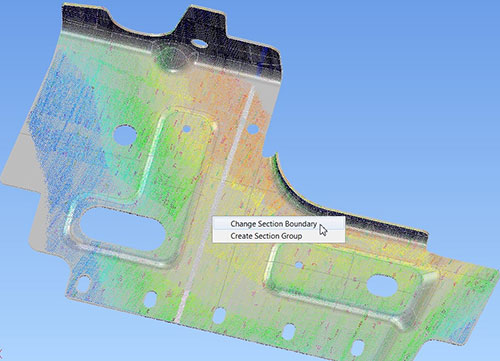

Описанный выше метод «в два касания» позволяет с высокой точностью и достоверностью автоматизировано контролировать точность сборки (сварки) кузовных элементов, даже если изделие имеет значительные отклонения от номинальной CAD-модели (вследствие погрешностей позиционирования листовых деталей в процессе сборки, а также различных деформаций и пружинения изделия). Как и другие методы измерения в PowerISPECT, эта последовательность может быть полностью запрограммирована, смоделирована и отредактирована в офлайн-режиме. В процессе измерений PowerINSPECT автоматически адаптирует координаты второго замера в соответствии с фактическим положением измеряемой кромки, выявленным в процессе первого замера. Для того чтобы в сгенерированном в PowerINSPECT отчете можно было легко отобразить результаты обмеров методом «в два касания», в стили визуализации погрешностей был добавлен еще один графический элемент, обозначающий отклонение фактической точки выполнения замера от номинального положения. Если пользователь PowerINSPECT применяет для отображения погрешностей традиционную схему цветового кодирования в виде цветных точек (так называемую конфетти), то отклонение координат точки измерения может отображаться непосредственно возле них. Кроме того, если отклонения выводятся в виде линейных столбцов, значение отклонения точки измерения также может быть отображено рядом с ними. В любом случае пользователь может очень быстро визуально выявить величину отклонений в каждой точке и четко локализовать проблемные области.

Для автоматизации процесса измерений и вычисления неявно определяемых геометрических параметров в PowerINSPECT существует понятие типовых геометрических элементов (плоскости, окружности, цилиндры, сферы и т. д.). В PowerINSPECT 2013 R2 была добавлена поддержка измерений эллипсов и открытых торических поверхностей (колец). Эллипсы необходимы для описания линии пересечения конических (цилиндрических) поверхностей с плоскостью. Торические поверхности позволяют описывать геометрию различных трубопроводов, внутренних каналов круглого сечения и элементов корпусов. Например, при работе с торической поверхностью PowerINSPECT автоматически отобразит на 3D-модели образующую окружность и характерные для тора диаметры. Пользователь также может определить положение фактической оси трубопровода и найти точку сопряжения соседних участков (тор-цилиндр или тор-тор). Благодаря этому нововведению значительно расширилась область применения CAI-системы.

При создании последовательностей замеров для стационарных КИМ с ЧПУ и станков с ЧПУ, оснащенных прецизионными контактными измерительными системами, очень важно обеспечить надежность (безопасность) и эффективность управляющих программ, так как любые столкновения чреваты дорогостоящими поломками. Для трехмерной визуализации процесса выполнения замеров в PowerINSPECT используются точные 3D-модели КИМ, измерительного щупа, крепежной оснастки и CAD-модели изделия. В процессе компьютерной симуляции пользователь имеет возможность ускорять или замедлять процесс, чтобы досконально исследовать все участки управляющей программы на возможные столкновения. В том случае, если по какой-то причине пользователь изменил траекторию щупа на каком-либо участке управляющей программы, он может запустить выполнение 3D-симуляции на неизмененных участках в ускоренном режиме, а затем замедлить процесс для детального изучения отредактированной части траектории.

Одним из существенных усовершенствований в 2014-й версии PowerINSPECT стала улучшенная поддержка головки Renishaw PH20 с контактным триггерным датчиком. Этот датчик использует все преимущества пятиосевого позиционирования измерительного щупа, что позволяет обмерять детали сложной формы всего за один установ на стационарную КИМ с ЧПУ. Благодаря этому не требуется изготовление вспомогательной крепежной оснастки и исключаются погрешности повторного базирования.

В процессе измерений двумерные элементы всегда проецируются на базовую плоскость. Например, если измеряется сквозное цилиндрическое отверстие, выполненное по нормали к поверхности, пользователю обычно необходимо знать лишь его диаметр. Новая версия PowerINSPECT позволяет создать в дереве последовательности измерений комбинированный элемент, объединяющий в себе базовую плоскость и двумерный примитив (окружность, прямоугольник и т. п.). Такой подход позволяет исключить из автоматически генерируемых отчетов избыточную информацию о базовых плоскостях, особенно в тех случаях, когда их ориентация очевидна и не требует пояснения. В результате упрощается дерево последовательности измерений, а автоматически сгенерированные отчеты содержат только действительно важную информацию.

Использовать комбинированные элементы в дереве последовательности измерений особенно эффективно в процессе итерационной настройки и регулировки сложных сборок. Комбинированные элементы позволяют быстрее и проще переходить назад и вперед между последовательными измерениями. В частности, если пользователю необходимо повторно измерить только высоту цилиндра, а не его диаметр и положение в пространстве, теперь будет достаточно повторно измерить только один интересующий параметр — высоту. Изначально такой сценарий измерений предназначался для точного базирования деталей на станке с ЧПУ, но его можно успешно использовать в любых случаях, когда пользователю нужно точно отрегулировать требуемое положение детали в сборке.

В процессе измерений на мониторе компьютера незамедлительно отображается широкий спектр вспомогательной информации, например номинальный размер и его фактическое отклонение. Благодаря этому оператор КИМ может быстро принять решение о целесообразности выполнения оставшейся последовательности замеров. В случае выявления ошибок на ранних стадиях процесса это исключает потери времени на рутинное бессмысленное выполнение всей оставшейся последовательности измерений.

В PowerINSPECT 2014 пользователь может сохранять данные калибровки конкретного измерительного щупа в специальную базу данных, чтобы впоследствии иметь возможность отслеживать техническое состояние оборудования и снизить вероятность ошибок.

В 2014-й версии PowerINSPECT разработчики усовершенствовали пользовательский интерфейс программы, и в результате он стал интуитивно более понятным, а также простым в освоении и использовании. Сделано это было из-за того, что в последних версиях PowerINSPECT существенно расширились функциональные возможности этой CAI-системы и увеличилось количество поддерживаемых типов измеряемых геометрических элементов, что потребовало переработки иконок графического интерфейса. Кроме того, у пользователя появилась возможность создавать собственные панели инструментов, что упрощает использование наиболее часто выполняемых функций. Пользователь может сохранять созданные настройки панелей инструментов в файл, чтобы затем с его помощью перенести привычную программную среду на другой компьютер.

www.delcam.ru

Тел. +7 499 685 00 69

(* по данным независимой аналитической компании CIMdata)

<"