Одним из важнейших условий четкой и бесперебойной работы железнодорожного транспорта всегда считалось обеспечение безопасности подвижного состава. Сегодня с дополнительной нагрузкой, понятно, возрастали и риски эксплуатации. Крепость цепи, как известно, определяется прочностью самого слабого ее звена. Что же в связи с возросшим сегодня грузопотоками может оказаться слабым звеном? Ответ на этот вопрос, увы, был получен очень быстро.

В период с 2006 по 2012 годы зафиксировано 103 события, связанных с нарушением безопасности движения поездов из-за изломов боковых рам тележек грузовых вагонов (ТГВ). В частности, только с января по ноябрь 2012 года на дорогах ОАО РЖД произошел 21 излом боковых рам. Во всех случаях боковая рама ломалась по буксовому проему. Максимальное количество изломов происходило на боковых рамах со сроком эксплуатации не более 5 лет.

Кроме этого, в течение 2012 года средствами неразрушающего контроля было выявлено 18469 боковых рам с подозрением на наличие трещин и литейных дефектов. В 10065 случаев подозрения подтвердились. Возможные последствия излома боковой рамы ТГВ объяснять не надо.

Боковая рама тележки грузового вагона (как правило, это ЦНИИ-ХЗ-0 с фрикционными клиновыми гасителями колебаний и одинарным рессорным подвешиванием) подвергается в процессе эксплуатации сильным нагрузкам, в том числе и скручивающим. И должна иметь огромный запас прочности. Но решение проблемы изломов боковых рам зависит не только от качества литья, но и от качества обработки поверхностей, которые выполняют функциональное назначение как самой рамы, так и тележки в целом. Приведем пример.

Нашими специалистами был проведен анализ чертежных допусков на размеры и геометрию деталей грузовой тележки. В результате анализа выяснилось, что основной недостаток самой массовой модели тележки 18-100, которая эксплуатируется на железных дорогах с середины прошлого века и до настоящего времени, – это большие поля допусков на размеры и геометрию поверхностей, определяющих функциональное назначение деталей. Из-за этого, а также из-за существующей сегодня в реальных производственных условиях технологии изготовления и ремонта деталей тележки, зазоры в соединениях тележки до 10 раз больше по сравнению с тележками американской фирмы Barber. Если изготовить одну тележку с рациональными размерами в пределах существующих чертежных допусков и другую тележку с наихудшими размерами, в пределах тех же чертежных допусков, то ресурс обеих тележек по износу будет отличаться в 8 раз.

Такое положение дополнительно ухудшает существующий в вагоноремонтных и вагоностроительных предприятиях станочный парк, который морально устарел и не обеспечивает повышенные требования к обработке деталей с рациональными размерами. На большинстве станков, которые эксплуатируются и выпускаются в настоящее время, невозможно реализовать рациональную технологию обработки балок, рам и букс. После обработки на них зазоры в соединениях «рама-букса», «балка-клин-рама» даже в одной отдельно взятой тележке изменяются от минимума до максимума и даже больше. Кроме появления наихудших размеров деталей, обработка на таких станках приводит еще и к неконтролируемому взаиморасположению обработанных поверхностей этих деталей.

Впервые за последние 20-25 лет мы подошли к формированию жестких стандартов по изготовлению тележек грузовых вагонов, литых деталей для них, а также по методам их контроля. Разрабатываются чертежи на тележку как сборочную единицу с ужесточением полей допусков и требований к механической обработке деталей.

Однако жесткие стандарты – полдела. Сегодня перед работниками железнодорожного транспорта стоит множество задач. Кроме всплывающих конструкционных и технологических дефектов, наиболее ярким результатом которых является излом боковой рамы тележки грузового вагона, необходимо решать вопросы повышения эффективности и рентабельности подвижного состава в целом, что возможно при увеличении межремонтного цикла, уменьшения количества внеплановых работ и снижением стоимости ремонта подвижного состава.

В связи с этими возросшими требованиями необходимо переоснащение депо и вагоноремонтных заводов новым оборудованием, которое позволит выполнить поставленные задачи. И обучение персонала, который сможет эффективно работать на этом оборудовании.

Такие услуги, в частности, предоставляют давние партнеры российских железнодорожных предприятий группа компаний ООО «РОСТОК» и ООО «Ульяновский завод тяжелых и уникальных станков».

Опыт ООО «РОСТОК» позволяет выполнять комплексное проектирование участков и цехов депо, вагоноремонтных заводов, подбор или разработку и поставку нового современного оборудования, обеспечивающего возросшие требования к обработке деталей тележки, а также режущего инструмента, обучение персонала.

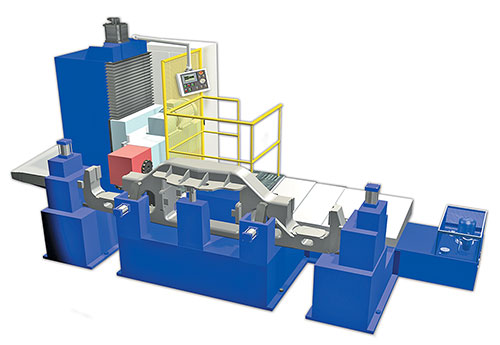

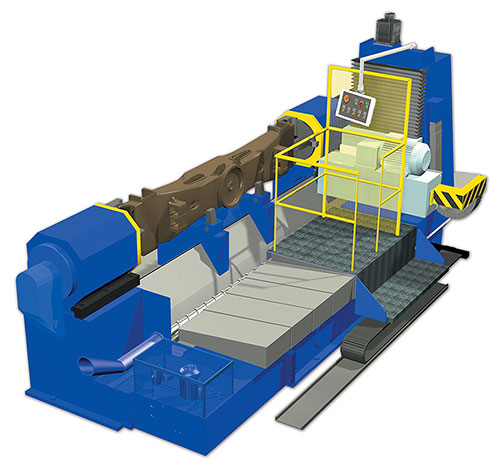

Обрабатывающий модуль, предлагаемый ООО «РОСТОК», был создан на основе анализа существующего оборудования и требований, предъявляемых сегодня к депо и вагоноремонтным заводам. На базе данного универсального обрабатывающего модуля собраны станки, линии для обработки таких деталей грузового вагона, как балка надрессорная, рама боковая, букса, корпус автосцепки и других.

Обработка и ремонт выполняется в полном соответствии с действующими нормативными актами. Детали ремонтируются с применением прогрессивных технологий, оборудования и автоматизированных систем управления. При необходимости высокой производительности обработка новых деталей и ремонт старых выполняется на поточных линиях, которые формируются из технологических модулей. Это позволяет адаптировать линии к производственным площадям и при необходимости к технологии ремонта конкретных депо.

В станках, линиях предусмотрено применение контрольно–измерительных машин для предварительного обмера деталей, данные с которых в электронном виде или в виде штрих–кодов поступают на наплавочное оборудование и металлорежущие станки с программным управлением. Предварительный обмер деталей на контрольно–измерительных машинах с последующим использованием этих данных для автоматизации обработки cнижает энерго– и материалозатраты при проведении наплавки; время настройки станков на размер; оптимизирует величину снимаемого припуска, исходя из фактических размеров заготовки и требуемых допусков на размеры.

Обмер, наплавка и механическая обработка выполняются при одинаковом базировании, которое выбрано, исходя из функции работы деталей. Это позволяет получить значительно меньший разброс определяющих геометрических параметров деталей и, в конечном счете, увеличить срок до последующего ремонта.

Станки унифицированы, что снижает эксплуатационные затраты и повышает их ремонтопригодность.

Автоматизация работы станков (программное управление) позволяет проводить их многостаночное обслуживание.

Внедрение модульных поточных технологических линий с высоким уровнем автоматизации (или механизации)

позволит оптимизировать количество персонала и повысить производительность труда. В составе линий используются современные методы и оборудование для контроля геометрических параметров изношенных деталей, построение технологических процессов на основании полученных данных обмера.

Поточные линии учитывают возможные перспективные изменения конструкции деталей вагона.

Результатом будет повышение качества и надежности ремонта подвижного состава, сокращение сроков выполнения работ, снижение издержек по рекламациям, наиболее полное выполнение регламента при ремонте. То есть, используя данные линии, мы увеличиваем срок службы вагонного парка и уменьшаем риски эксплуатации.

ООО РОСТОК

Москва, ул. 3-я Сокольническая, д. 5, стр. 1

тел./факс 8-499-268-0512, 8-499-268-8317

www.roctok.ru

info@roctok.ru

"