Компания «ИнтеркосТурбо», входящее в Холдинг «Интеркос», с самого начала своей производственной деятельности положила в основу принцип «ответственность перед заказчиком, за то, что обещаешь изготовить». Необходимо было создать коллектив единомышленников, способный решать самые сложные задачи по изготовлению деталей энергомашиностроения – турбинные лопатки, турбинные диски, импеллеры. Всю ту номенклатуру, от которой зависят основные показатели энергетической эффективности системы.

Начало работе было положено в апреле 2009 года, когда группа энтузиастовинженеров – выпускников прославленного «Военмеха» под руководством директора компании «ИнтеркосТулинг» А. Михина взялась и сделала за 10 недель четыре диска для газовой турбины ГТЭ45. Триста восемьдесят два «елочных» паза. Да еще и с первого предъявления. Это потом, в спокойной обстановке один из технических руководителей харьковского заводаизготовителя сказал, что получившиеся «елочные» пазы лучше, чем пазы оригинала. И в этом нет ничего особенного: компания «ИнтеркосТурбо» идет в ногу со временем, использует современные методы обработки, не боится вкладывать деньги в дорогостоящий инструмент европейских партнеров. Отсюда и сроки, и качество.

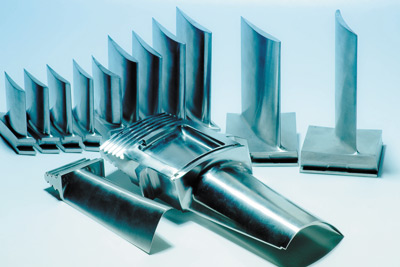

Заказчик, видя, что задача с дисками решена в столь короткие сроки и с надлежащим качеством, настаивает на производстве турбинных лопаток из сложного материала ЭП800 (65% Ni).

Разработка технологии и выбор оборудования – вот два краеугольных камня, от которых зависит успех в любом производственном процессе. За неполных шесть месяцев был выбран поставщик фрезерного оборудования (итальянская компания SERRTECH), проведены опытные работы в Италии, заключен договор поставки. Параллельно с этим велась технологическая часть работы. Мы не хотели применять традиционную дорогостоящую шлифовку на операциях обработки хвоста и пера лопатки. Только фрезеровка. На помощь пришли ведущие европейские производители режущего инструмента: компании Paul Horn, Ingersoll и Franken. По чертежам инженеровтехнологов компании «ИнтеркосТурбо» в Германии изготовили сложный профильный инструмент для обработки хвоста со сменными пластинами. Первые опыты показали, что материал с высоким содержанием никеля для механической обработки требует более детального исследования. После второй доработки инструмента цель была достигнута: шероховатость и исполнительные размеры полностью соответствуют технической документации. Протокол разрушающего контроля окончательно дает зеленый свет на серийное изготовление.

Процесс изготовления лопатки занимает 37 часов. При этом надо учесть, что вес поковки составляет 11,6 кг, а вес готовой детали 4,5 кг. И все это в никелевом сплаве, где выше 32 м/мин скорости резания не прыгнешь. Этот пример наглядно демонстрирует возможности малых предприятий по сравнению с крупными. Гибкость в рассмотрении любых технических вопросов, поощрение технической мысли.

Начиная с февраля 2011 года, компанию ООО «ИнтеркосТурбо» возглавил А.Г.Шевченко. Проработав на протяжении 15 лет на ведущих предприятиях энергетического машиностроения, Андрей Георгиевич с энтузиазмом взялся за структуризацию компании. Одна из основных задач – получение сертификата качества по ISO в сжатые сроки – конец 2011 года. Компанию посещает большое количество гостей с энергетических объектов. Пожалуй, мы работаем на самых больших подачах при обработке турбинных лопаток. Мы выжимаем из инструмента практически все, на что он рассчитан. Работаем на одном периоде стойкости, и это выгодно. Только так и можно оставаться конкурентоспособным.

А.Г. Шевченко.

Отличительной чертой компании «ИнтеркосТурбо» является сплав молодых специалистов со своего рода «зубрами» отечественной энергетики (В.М.Грищенко, Л.А.Шакуров), которые демонстрируют подрастающему поколению высокий профессионализм грамотного Инженера и ответственного Руководителя.

Совместно с «Военмехом» компания разработала программу по отбору и обучению будущих специалистов. Особая благодарность доктору технических наук, профессору, первому проректору БГТУ «Военмех» Ю.В. Загашвили за неиссякаемый энтузиазм и организаторские способности, которые гарантируют в будущем достойную смену.

«Задача компании «ИнтеркосТурбо» не составлять конкуренцию крупным производителям энергетического машиностроения, а, наоборот, участвовать в совместных проектах по освоению новых видов продукции, служить площадкой для проведения опытных, инновационных работ, делом служить модернизации России», – поясняет А. Шевченко.

За два года компания «ИнтеркосТурбо» стала узнаваема. Быстро. Качественно. Недорого. Это девиз современного мира. Только так можно добиваться успеха в короткие сроки.

Михин Андрей

ООО «ИнтеркосТурбо»

СанктПетербург, Россия

Тел. (812) 3362011

(812) 4539303

Факс (812) 4539553

email: office@intercosturbo.ru

"