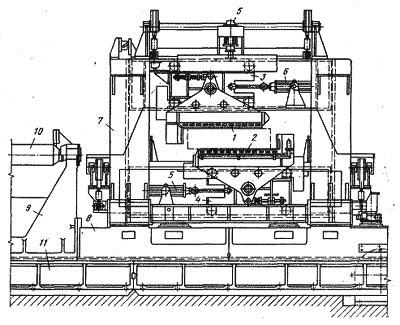

Рис. 1 Машина газовой резки слябов вертикальной УНРС

Металлургические предприятия представляют собой огромные комплексы, на которых производится первичный цикл обработки металла от переработки лома, выплавки металла до готовой продукции в виде слябов, блюмсов, различного проката, труб, проволоки и т.д. Объем перерабатываемого металла исчисляется миллионами тонн. Для основных и заготовительных производств кислородная резка составляет от 30 до 80% от общего объема выполняемых работ, так как остается на сегодня самым эффективным и экономически целесообразным технологическим процессом, имеющим самые низкие затраты на погонный метр обрабатываемого материала. Естественно, при таких объемах производства специализация применяемого оборудования очень высока, а значит и машины кислородной резки, являющиеся одной из составляющих технологического оборудования, представляют собой уникальные изделия, разработанные специально для данного производства. К машинам термической резки специального назначения можно отнести МГР для копровых цехов, позволяющие резать металл толщиной до 1000–1500 мм, машины газовой резки для оснащения МНЛЗ, обеспечивающие порезку горячего непрерывнолитого слитка на слябы или блюмсы, установки для отрезки прибылей крупногабариных отливок, машины для резки слябов на сортовую заготовку, машины термической резки для обрезки в размер листового проката на прокатных станах и др. Главной особенностью перечисленных машин является то, что все они создаются под определенный технологический процесс и должны обеспечивать максимальную эффективность кислородной резки в связи с гигантскими объемами перерабатываемого металла.

Целесообразно рассмотреть устройство МГР применительно к типу производств, для которых они предназначены, потому что именно это обуславливает их конструктивные особенности. Обозначим направления применения МГР:

- переработка лома (копровое производство);

- установки непрерывной разливки сталей;

- участки вторичной порезки металла;

- поверхностная огневая зачистка;

- заготовительные и ремонтные производства.

В заготовительных и ремонтных производствах металлургических предприятий широкое применение находят машины термической резки с числовым программным управлением для фигурного и прямолинейного раскроя листов из углеродистых и легированных сталей, выпускающиеся в больших количествах отечественными и иностранными производителями. Все они имеют практически одинаковые потребительские свойства с некоторой разницей по степени надежности и технологической оснащенности. Поэтому нет необходимости рассматривать эти изделия, они и так широко известны потребителям.

Наиболее наглядно индивидуальность конструкции МГР проявляется в установках непрерывной разливки сталей. Где конструкция МГР зависит от формы выпускаемого слитка – сляб, блюмс, круглая заготовка, от типа УНРС (МНЛЗ) – вертикального (рис. 1), радиального (рис. 2) или горизонтального, от количества ручьев, выпускающих непрерывнолитые слитки.

Рис. 2 МГР для радиальной четырехручьевой блюмовой МНЛЗ

Резка слябов осуществляется одновременно двумя резаками, движущимися навстречу друг другу по прямолинейной траектории, что позволяет сократить время перереза слитка. При резке блюмсов или сортовых заготовок используется один резак, перемещение которого может осуществляться как по маятниковой, так по прямолинейной траекториям. Технология резки слитков и тахограммы процессов резки представлены в статье «Основы расчета технологического процесса кислородной резки слябов и блюмсов» в журнале «РИТМ» №7’2011.

При всем разнообразии конструкций МГР УНРС (МНЛЗ) их объединяют общие условия эксплуатации:

- резке подвергается горячий металл, имеющий температуру 800 –1000?С;

- толщина разрезаемого металла более 100 мм;

- резка стали ведется в потоке, для чего требуются повышенные скорости резки, расходы газов и высокая надежность и безопасность оборудования;

- расстояние от резака до поверхности металла 50…100 мм;

- врезание в слиток должно осуществляться без предварительного подогрева кромки;

- положение резака в пространстве (вертикальное или горизонтальное);

- длительный срок безостановочной эксплуатации.

Основной задачей МГР УНРС является бесперебойная порезка непрерывного слитка на заготовки (слябы или блюмсы) определенной длины. Работа МГР осуществляется в автоматическом режиме по команде от АСУТП или в ручном по команде оператора. Для всех типов УНРС (МНЛЗ) резка слитка МГР осуществляется синхронно с процессом разливки и подачи непрерывного слитка по одинаковой схеме, основными операциями которой являются: сцепление каретки (кареток) МГР с металлом при помощи пневмозахватов, перемещение резака (резаков) с включением подогревающего пламени и режущего кислорода поперек слитка (процесс резки) и возврат каретки (кареток) МГР в исходное положение с одновременным выключением режущего кислорода и подогревающего пламени. В случае многоручьевой конструкции МГР тележки, обеспечивающие резку на ручьях должны работать в индивидуальном режиме управления, что обусловлено изменением скоростей разливки по каждому ручью и неравномерным подводом затравок в зону резки, а так же разной длиной отрезаемых заготовок в течение одной разливки.

Все машины газовой резки, независимо от их конфигурации и конструктивных особенностей, оснащаются блоками газорегулирования (газораспределительными щитами), блоками электромагнитных клапанов и блоками управления. Все они располагаются в непосредственной близости от МГР, и основным фактором, влияющим на место их расположения, является защита от теплового влияния горячего металла. Блоки управления располагаются в кабине оператора, а блоки электромагнитных клапанов и газораспределительные щиты вне кабины в зоне видимости оператора.

Блоки управления представляют собой промышленные компьютеры или системы УЧПУ, оснащенные экранами или мониторами, обеспечивающими визуализацию процесса резки слитков. Они позволяют управлять процессом резки в ручном или автоматическом режимах и поддерживают связь с АСУТП МНЛЗ. Блоки газорегулирования (газораспределительные щиты) обеспечивают настройку параметров процесса резки по расходу и давлению газов и поддержание этих параметров в заданных пределах в процессе работы. Блоки электромагнитных клапанов обеспечивают заданный цикл работы резаков МГР в соответствие с заложенной в программу технологией, включая или выключая подачу газов в ручном или автоматическом режимах работы.

Свои конструктивные особенности имеют машины газовой резки, использующиеся на участках вторичной порезки, где слябы или блюмсы режутся на мерные заготовки, предназначенные для последующей обработки на прокатных станах. В зависимости от механизма подачи слябов или блюмсов к МГР, количества разрезаемого металла, требований к точности размеров получаемых мерных заготовок производится резка горячего или холодного металла, определяется конструкция МГР.

При резке горячий металл подается к МГР по рольгангу непосредственно от УНРС (МНЛЗ), что позволяет использовать такие же машины, как в линии УНРС, или применять специализированные МГР. Как правило, при использовании машин термической резки, как для УНРС (МНЛЗ), участок вторичной порезки должен быть оснащен несколькими машинами, так как подаваемый сляб или блюмс имеет температуру значительно ниже, чем в зоне резки УНРС (МНЛЗ), а его порезка производится на несколько мерных заготовок. В результате чего логистика подачи слябов или блюмсов усложняется, так как приходится создавать несколько подающих рольгангов – для каждой машины свой. Более того, количество машин участка вторичной порезки должно быть выбрано из расчета максимального количества перерезов на одном слябе или блюмсе, даже если доля таких заготовок составляет в годовой программе не более 10%. Подобное решение экономически нецелесообразно. Но если его игнорировать и применять недостаточное количество МГР, то участок вторичной порезки не справится с объемом работ, что приведет к необходимости уменьшения скорости разливки металла, а значит к уменьшению его выпуска.

Во избежание подобных случаев оптимально применять специализированные МГР, на которых можно устанавливать 4 – 6 резаков, на самостоятельных тележках, перемещающихся вдоль портала. Это позволяет вести одновременную резку сляба на мерные заготовки всеми или выбранным количеством резаков, при чем в процессе перереза заготовки могут иметь разную длину. Применение данных МГР позволит значительно уменьшить время порезки слябов, сократить количество используемых машин и значительно упростить логистику подачи слябов на участок порезки (подобные МГР с 2003 года применяются на МНЛЗ 1 ЭСПЦ ОАО «Северсталь»).

Рис. 3 МГР для порезки слябов толщиной от 250 до 400 мм на мерные заготовки для стана 5000 ЛПЦ ОАО «Выксунский металлургический завод»

В случае, когда требования по точности размеров и качеству реза получаемых мерных заготовок высокие, производится резка холодных слябов. Целесообразно использовать портальные МГР с подвижной платформой (рис. 3), что позволяет значительно поднять точность позиционирования МГР за счет уменьшения перемещаемой массы. Точность позиционирования МГР при применении указанной конструкции и соответствующих средств управления и автоматизации при отрезке мерных заготовок составляет 0,5 мм. Такая машина газовой резки была разработана и поставлена в 2011 году для прокатного стана 5000 ЛПЦ ОАО «Выксунский металлургический завод».

Одним из основных вспомогательных процессов в металлургическом производстве является заготовка и переработка лома, производимая на копровых производствах предприятий. Здесь большая роль отводится специализированным машинам, работающим при высокой запыленности и большом перепаде температур (от 30 до +40?С) на открытых площадках или в неотапливаемых цехах. Толщина металла или скрапа, подвергающегося резке, достигает 1000 мм и более. Чтобы надежно работать в таких непростых условиях МГР должны быть оснащены всепогодными приводами, управление машиной при максимальной простоте должно обеспечивать одновременную работу МГР по трем координатам. Резаки должны обладать высокой прорезающей способностью и устойчивостью к внешним тепловым нагрузкам и обратным ударам пламени. Для резки чугуна, нержавеющих сталей и скрапа машины должны быть оснащены технологическим оборудованием для кислороднофлюсовой резки. Газорегулирующее оборудование должно обеспечивать надежную работу во всем диапазоне давлений и расходов газов.

Рис. 4 МГР для копрового производства ООО «ОМЗ-Спецсталь» г. Колпино

Специфика процесса резки лома определяет конструкцию МГР. В связи с тем, что участок резки организуется непосредственно возле места хранения металла (независимо цех это или открытые площадки), для увеличения его площади и удобства переноски под резку и уборки порезанных заготовок, оптимальной считается консольная конструкция МГР (рис. 4). Длина вылета консоли МГР может изменяться и определяется из учета условий резки на каждом конкретном участке. На машинах газовой резки для копровых производств, выпускавшихся в 6070х годах прошлого века, консоль делалась поворотной, а потому для подъема и опускания резака требовалось перемещать всю консоль, что технически и технологически неоправданно. Современные машины обеспечивают перемещение в процессе резки одновременно по трем координатам, а в вертикальной плоскости резак перемещается по самостоятельной направляющей, что значительно упрощает управление процессом резки. Машины, работающие на открытых площадках, оснащаются кабинами оператора, располагающимися на шасси МГР. В них устанавливается пульт управления МГР, что позволяет оператору вести процесс резки, находясь в помещении. На машинах, использующихся в цехах, в зависимости от предъявляемых требований устанавливается поворотный пульт управления МГР или кабина оператора, как для машин, работающих на открытых площадках.

Отдельную группу машин термической резки составляют машины огневой зачистки (поверхностной резки) слябов и блюмсов. На сегодня это самые энергоемкие МГР, применяющиеся на металлургических предприятиях. Количество потребляемого горючего газа исчисляется сотнями кубических метров в час, а кислорода – десятками тысяч кубических метров в час. Производительность этих машин очень большая – до 20 погонных метров в минуту в зависимости от толщины срезаемого слоя металла. Огневая зачистка слябов ведется, как правило, в потоке, и процессу зачистки подвергается горячий металл, что позволяет не терять время на подогрев металла перед началом резки, кроме этого нет необходимости устанавливать устройства поджига, так как горючая смесь поджигается от горячего металла. Толщина зачищаемого слоя металла может изменяться от 2 до 20 мм. Уменьшить количество потребляемых газов на машинах данной конструкции (рис. 5) не представляется возможным, так как резка ведется одновременно по всей поверхности сляба или блюмса.

Рис. 5 Конструкция машины огневой зачистки слябов и блюмсов

Для решения задачи по экономии энергоносителей в США и Германии были разработаны манипуляторы для огневой зачистки холодных слябов и блюмсов. Для ускорения подогрева кромки сляба перед зачисткой в зону подогрева впрыскивается железный порошок, аналогичный тому, что применяется при кислороднофлюсовой резке. Режущая головка, которой оснащен манипулятор, позволяет получить зачищенную полосу шириной 300 мм, то есть в зависимости от ширины сляба манипулятор за определенное количество проходов обеспечивает зачистку всех поверхностей (для поворота сляба используется специальный кантователь). Скорость зачистки слябов или блюмсов высокая – до 20 м/мин, что позволяет обеспечить необходимую производительность работ. Применение подобных машин позволило снизить в несколько раз затраты газов, но появились другие проблемы. Одна из них – очень высокая стоимость не подлежащих ремонту быстроизнашиваемых режущих головок. Вторая проблема заключается в том, что манипулятором управляет оператор, поэтому качество поверхностной зачистки зависит от его квалификации.

Сейчас ООО «СКТБ АВТОГЕНТЕХМАШ» совместно с ООО «Плазмамаш» ведет разработку машины, где процесс огневой зачистки холодных слябов будет полностью автоматизирован. Режущая головка (находится на стадии испытаний) имеет простую и ремонтнопригодную конструкцию. Данные по расходам газов и технические характеристики будут приведены после изготовления МГР и полного цикла испытаний.

А.К.Никитин

генеральный директор ООО «СКТБ АВТОГЕНТЕХМАШ»