InvoMilling

Одной из областей, в которой в недавнее время произошли существенные изменения, является зубофрезерование. Производители зубчатых колёс переходят от устаревших червячных фрез из быстрорежущей стали на более технологичные фрезы со сменными твердосплавными пластинами. Sandvik Coromant делает большой шаг в развитии технологий зубофрезерования, представляя революционное решение InvoMilling для гибкого изготовления цилиндрических колёс и эвольвентных шлицев на универсальных пятикоординатных обрабатывающих центрах.

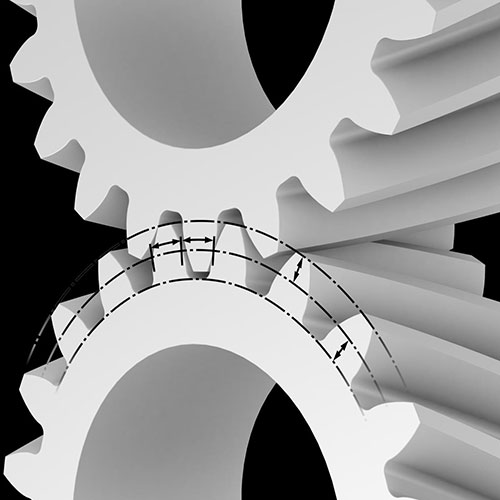

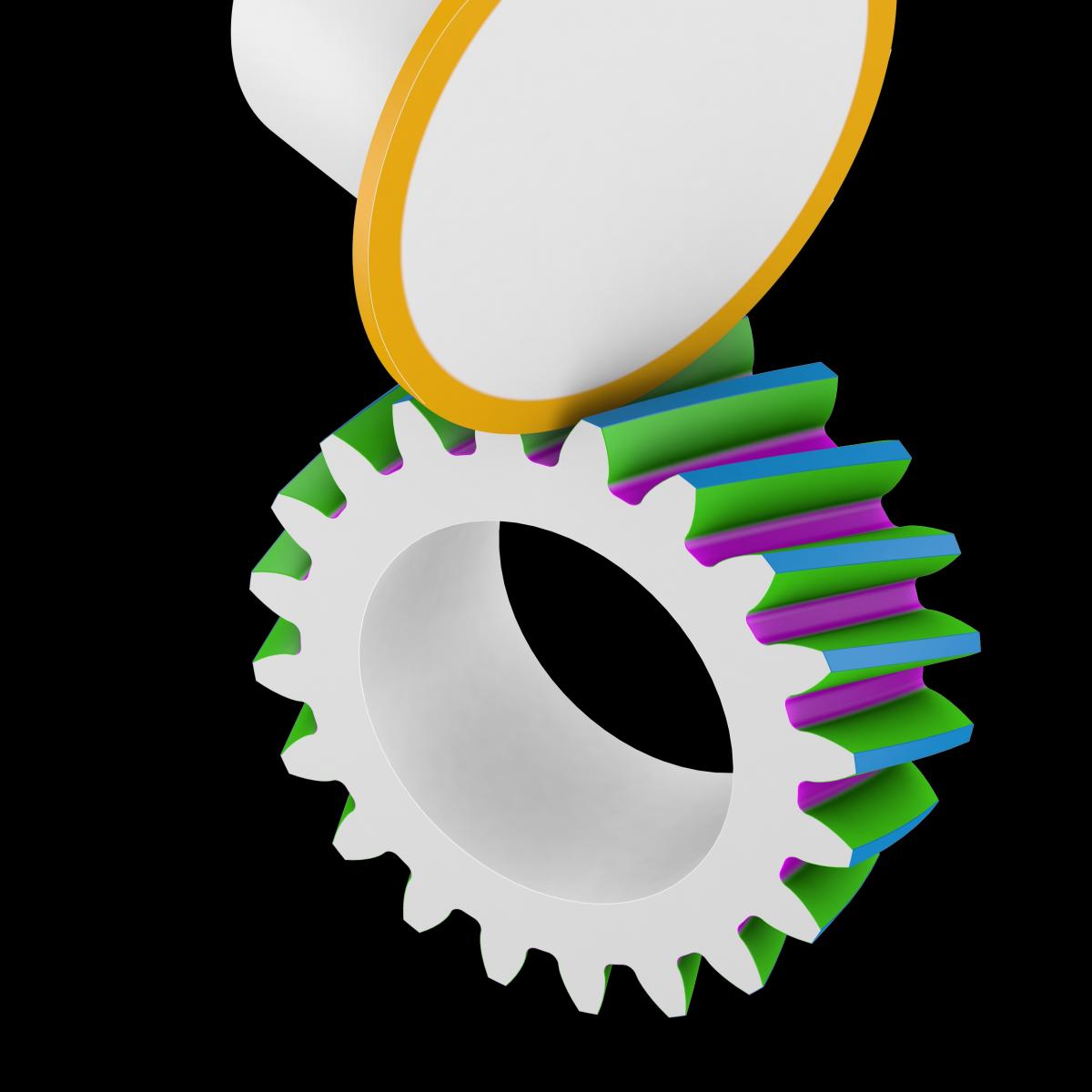

Инновационное решение InvoMilling объединяет в себе программное обеспечение, специализированные фрезы, а также знания и опыт специалистов по зубофрезерованию Sandvik Coromant. Технология InvoMilling — это процесс обработки наружных зубьев и шлицев с непревзойдённой гибкостью. Он позволяет получать зубья самого разного профиля с помощью одного и того же комплекта инструментов. Программное обеспечение InvoMilling 1.0 позволяет сократить процесс создания управляющей программы (УП) для станка. Оператору станка не нужно разбираться ни с G- и M-функциями, ни с блоком обработки данных. Главным образом это достигается за счет продуманного способа ввода исходных данных, ориентированного на конечного пользователя. Достаточно импортировать параметры шестерни из чертежа детали, выбрать стратегию, режимы резания на чистовой и черновой операции и инструменты из электронной библиотеки. Благодаря этому квалифицированный оператор может быстро и эффективно программировать, проверять процесс на возможность столкновения и производить обработку на станке. В сочетании со специализированными фрезами для InvoMilling — CoroMill 161 и CoroMill 162 — новое ПО гарантирует исключительно короткое время подготовки производства для широкого диапазона модулей цилиндрических колес и эвольвентных шлицев. Технологию InvoMilling следует применять на универсальных пятикоординатных обрабатывающих центрах в условиях единичного и мелкосерийного производства, в общем машиностроении, при производстве опытных образцов и экспериментальном производстве, а также в ремонтных цехах и учебных центрах.

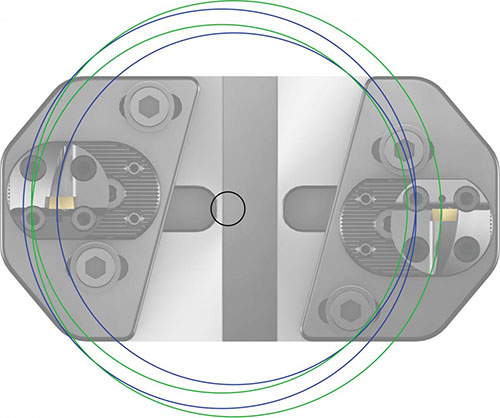

Рис. 1. Фреза CoroMill® 161 для метода InvoMilling.

SpiroGrooving™

Следующая технология предназначена главным образом для нефтегазовой промышленности, а точнее для обработки деталей с канавками API под стопорные кольца, таких как золотники, клапаны, насосы. Эти ответственные детали изготавливаются из дорогостоящих материалов (нержавеющей стали и сплавов инконель), поэтому необходимо обеспечить надёжность их обработки на всех этапах. Канавки под стопорные кольца, как правило, выполняются на одной из последних операций. Разумеется, в этом случае требования крайне высоки: канавки должны обрабатываться в пределах допусков, вовремя и экономически эффективно. Главная задача на таких операциях — обеспечение надёжной, стабильной, гибкой и эффективной обработки. Себестоимость традиционных методов обработки чрезмерно высокая. Это связано с низкой скоростью и многопроходной стратегией резания. Наряду с неконкурентоспособной производительностью обработка осложняется вибрацией.

Рис. 2. Программа ЧПУ с помощью ПО InvoMilling 1.0: 1 шаг — определение параметров шестерни; 2 шаг — выбор стратегии обработки и режимов резания, 3 шаг — симуляция процесса обработки, генерирование управляющей программы.

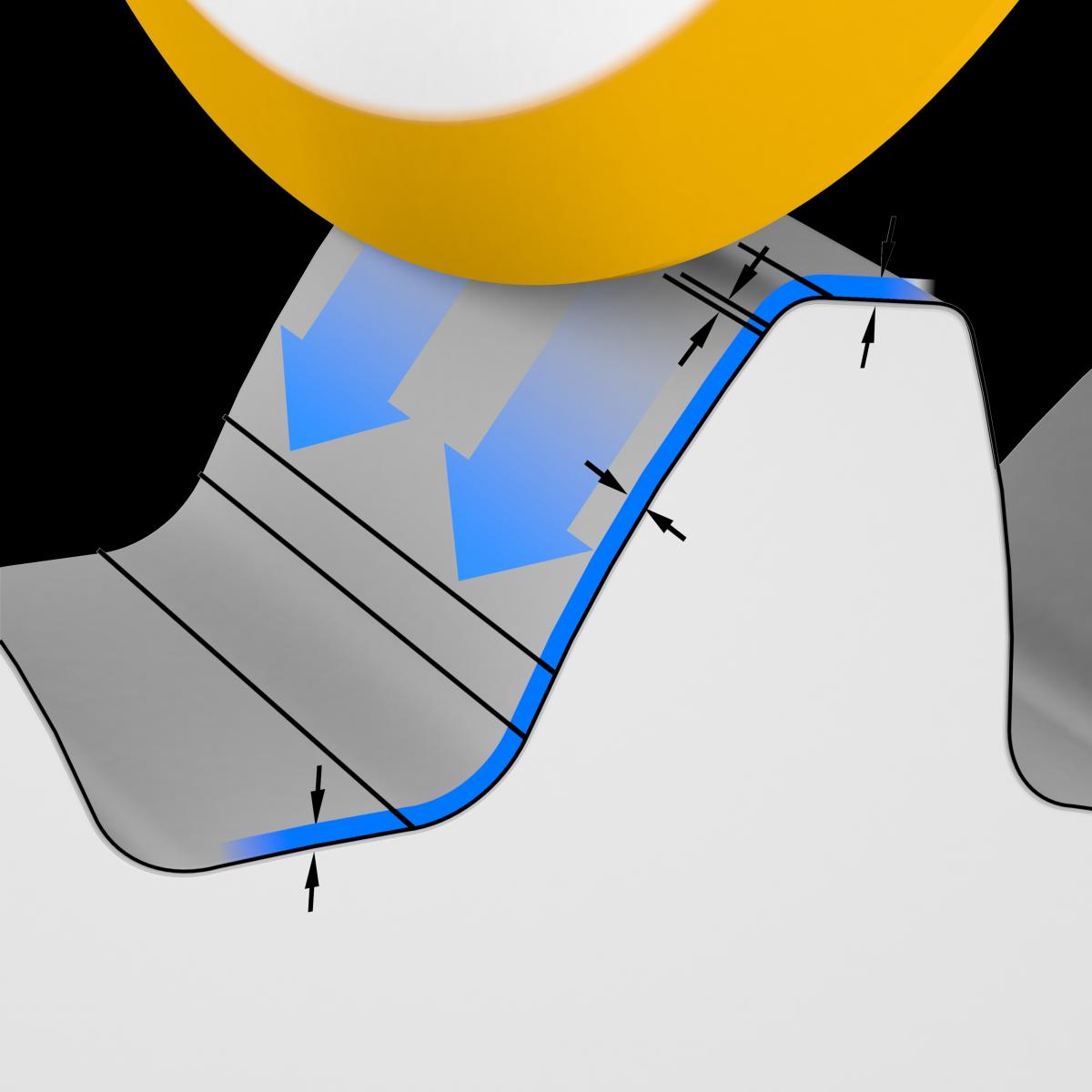

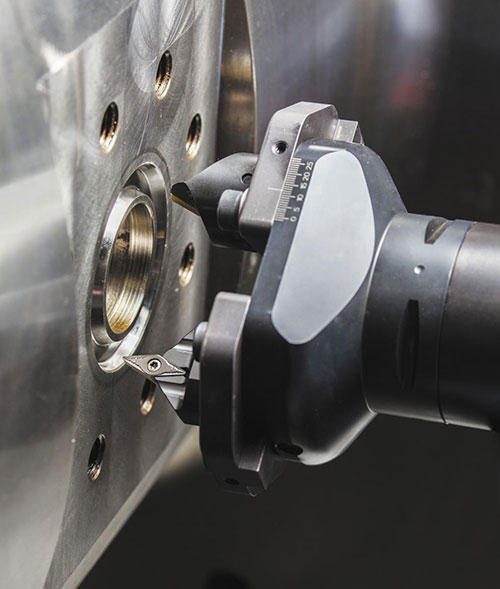

В таких условиях незаменимым становится специализированное решение с широким диапазоном обработки. Инженеры Sandvik Coromant создали простой, но в тоже время высокотехнологичный метод изготовления канавок под уплотнительные кольца — SpiroGrooving. Это инновационное решение для надёжной и эффективной обработки канавок под уплотнительные кольца на невращающихся деталях. Технология SpiroGrooving™ включает в себя новую стратегию обработки, оптимизированный режущий инструмент и генератор NC-кодов. Ключевым новшеством является траектория перемещения инструмента, представляющая собой круговое врезание под углом со сходом на конус при заданном шаге для каждого оборота. Генератор NC-кодов вычисляет траекторию перемещения инструмента SpiroGrooving на основе нескольких вводных параметров. Инструмент для SpiroGrooving™ спроектирован на базе системы для растачивания CoroBore® XL. Он оснащён двумя V-образными режущими пластинами, а также ползунами и резцовыми вставками с независимой радиальной регулировкой. Инструмент крепится на станке с помощью соединения Coromant Capto®. Эта быстросменная система не только обеспечивает значительный рост коэффициента использования станка, но и дополняется большим разнообразием удлинителей и переходников. Применяемый модульный инструмент относится к стандартному ассортименту продукции с короткими сроками поставки. Благодаря SpiroGrooving изготовители канавок под уплотнительные кольца получают существенные преимущества. Происходит значительное сокращение времени обработки — вдвое, а то и вчетверо по сравнению с традиционными процессами — за счёт оптимизации режимов резания. Там, где традиционные методы требуют нового комплекта инструментов для каждого типоразмера канавок, один инструмент SpiroGrooving охватывает целый ряд диаметров, обеспечивая гибкость производства и сводя к минимуму инструментальные запасы. При этом черновая и чистовая обработка осуществляется за один проход.

Рис. 3. Инструмент CoroBore XL для обработки канавок под стопорные кольца методом SpiroGrooving.

Рис. 4. Траектория перемещения инструмента методом SpiroGrooving.

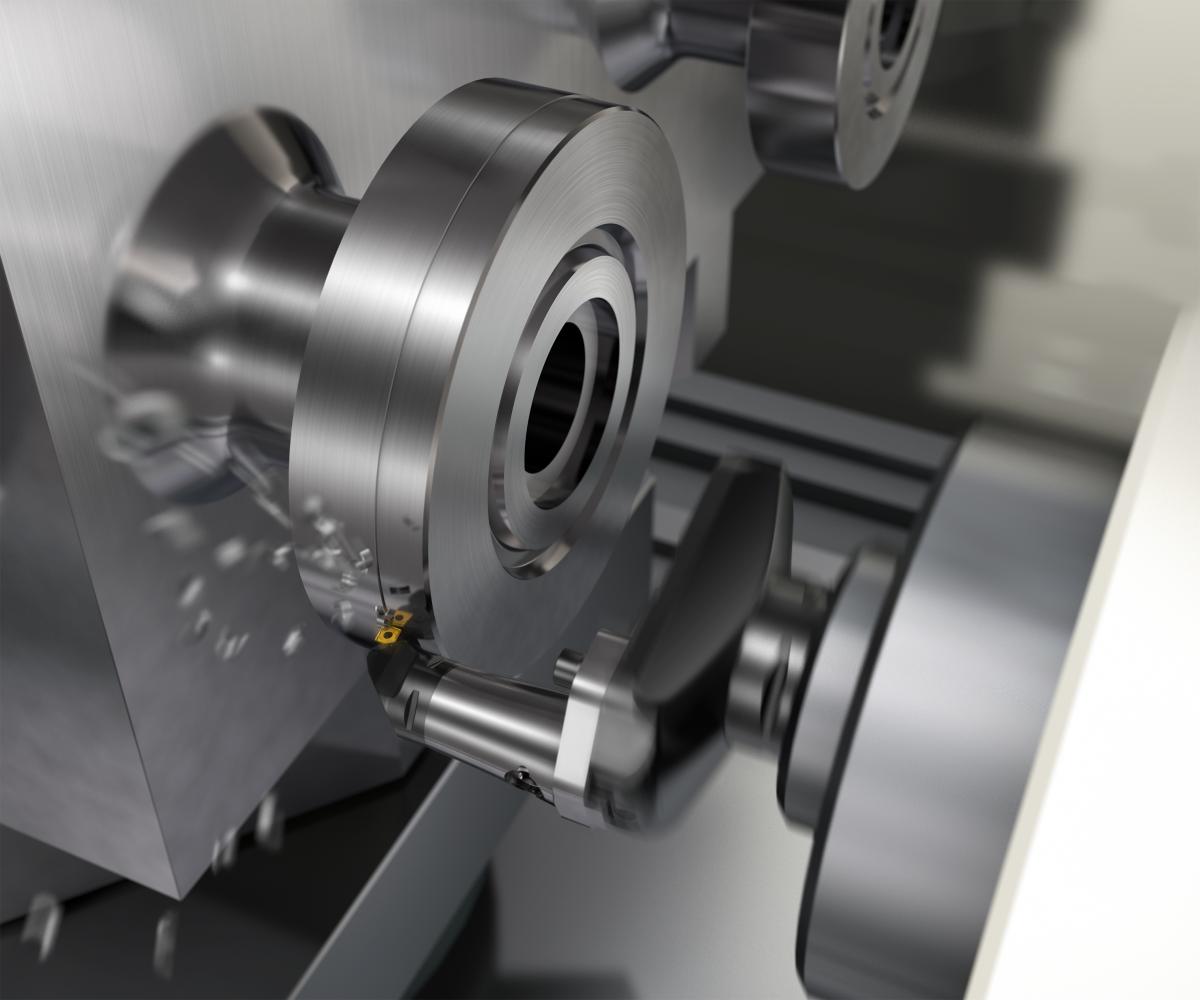

Интерполяционное точение

Sandvik Coromant ведёт интенсивную работу по созданию инструментальных решений для нефтегазовой и аэрокосмической промышленности. В частности, компания поставила задачу разработать универсальный и простой метод обработки тел вращения на несимметричных деталях. Традиционно эта операция выполняется на горизонтально-расточных станках или на стандартных обрабатывающих центрах с применением специального расточного инструмента. Однако в случаях, когда необходима профильная обработка, требуется фрезерование методом круговой интерполяции или применение расточной головки с осью W. Специалисты Sandvik Coromant предложили новый универсальный метод интерполяционного точения, который позволяет легко обрабатывать тела вращения на несимметричных деталях. Он заключается в инновационной функции шпинделя, синхронизирующей положение вершины инструмента в зависимости от координат X и Y. Это даёт возможность интерполировать (преобразовать) движения по осям X и Y во вращательное движение инструмента вокруг оси обрабатываемой поверхности. Метод повышает гибкость производства, так как позволяет использовать обрабатывающие центры с модульными инструментами вместо специализированных расточных станков. Кроме того, деталь можно обработать полностью, не перемещая её. Всё это снижает издержки производства и повышает качество деталей. Для нового метода был адаптирован ряд инструментальных решений. К ним относятся: расточной инструмент CoroBore® XL с осевым закреплением быстросменных резцовых головок Coromant Capto®, антивибрационные расточные оправки Silent Tools® с резцовыми головками CoroTurn® SL для обработки отверстий глубиной от 6 до 10?D, расточной инструмент CoroBore® 825 с резцовыми головками SL. Все эти инструменты относятся к стандартному ассортименту, обладают быстросменностью и модульностью.

Рис. 5. Интерполяционное точение поверхности тела вращения инструментом CoroBore XL с быстросменной головкой.

Таким образом в своих разработках Sandvik Coromant ориентируется как на потребности определённых отраслей, предлагая узкоспециализированные технологии, так и на общие требования промышленности. При этом компания следит за всеми тенденциями в обработке металлов и стремится оперативно реагировать на них.

Подробную информацию смотрите на сайте:

www.sandvik.coromant.com/ru

<"