При этом возникает целый ряд трудностей, таких как создание высокоскоростных шлифовальных станков и абразивных инструментов, определение разумных пределов увеличения скорости резания, областей эффективного применения высокоскоростного шлифования и разработки соответствующих рекомендаций.

Производственный опыт показывает, что повышение интенсивности съема металла сопровождается ростом температуры в зоне шлифования и появлением прижогов на обработанной поверхности, которые значительно снижают долговечность и работоспособность шлифованных деталей машин. Известно, что для определения глубины прижогов и принятия соответствующих мер для их устранения, необходимо знать величину максимальной контактной температуры qк, осредненной по ширине зоны контакта инструмента и заготовки.

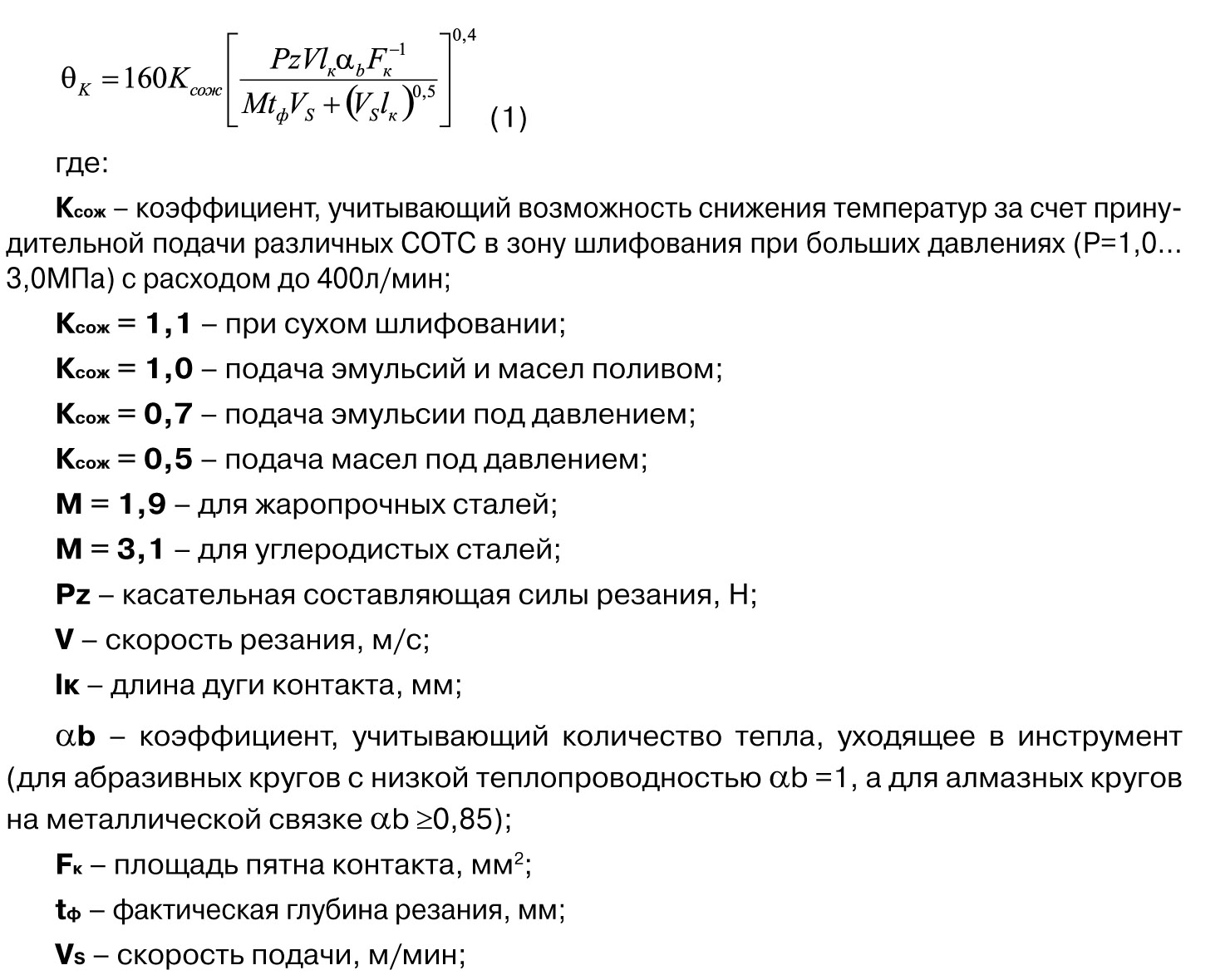

Для определения контактной температуры профессор Калинин Е.П., учитывая теплофизические характеристики сталей и сплавов, вывел обобщенную формулу для различных схем шлифования:

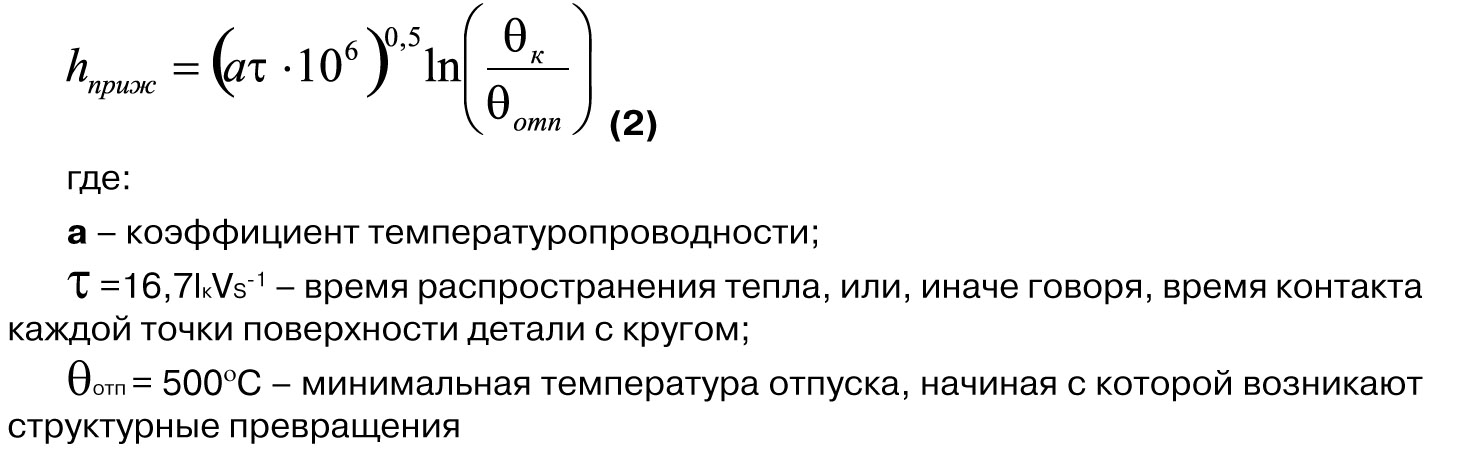

Таким образом, зная максимальную контактную температуру и используя выражение Н.А. Подосеновой для определения глубины распространения структурных превращений в поверхностном слое шлифованной детали, основанное на уравнении проникновения тепловой волны, можно определить глубину проникновения критической температуры, вызывающей возникновение прижогов:

Соответственно, для каждой схемы шлифования, учитывая соответствующие длины дуги контактов lк можно вывести свою формулу оценки возможного уровня прижогов в поверхностном слое.

Проблему повышения производительности в данном случае возможно решить при определении оптимальных режимов шлифования с помощью ЭВМ. Должна быть обеспечена максимальная производительность, в зависимости от конкретных условий производства, соответственно минимальная себестоимость. Опыт показывает, что в основном вариант режимов резания, обеспечивающий наименьшее штучное время, вместе с тем является и наиболее экономичным вариантом. В качестве целевой функции за основу оптимизации режимов шлифования целесообразно принять достижение наибольшей производительности обработки, чему при прочих равных условиях соответствует наибольший объем срезаемого металла Qм.

Следует учитывать технологические ограничения, налагаемые на режим резания требованиями к изделию: предельно допустимую чертежом детали шероховатость  обработанной поверхности, требуемая точность детали после шлифования

обработанной поверхности, требуемая точность детали после шлифования  ; максимальная контактная температура шлифуемой поверхности

; максимальная контактная температура шлифуемой поверхности  предельно допустимая с точки зрения прижогов, остаточных напряжений или других показателей качества поверхностного слоя детали; максимальная глубина прижога

предельно допустимая с точки зрения прижогов, остаточных напряжений или других показателей качества поверхностного слоя детали; максимальная глубина прижога  предельно допустимая с точки зрения глубины структурных превращений или допустимого снижения твердости в поверхностном слое детали. Также налагаются ограничения на режим резания станком: мощность двигателя привода шлифовального круга

предельно допустимая с точки зрения глубины структурных превращений или допустимого снижения твердости в поверхностном слое детали. Также налагаются ограничения на режим резания станком: мощность двигателя привода шлифовального круга  наибольшие и наименьшие значения подач

наибольшие и наименьшие значения подач  наибольшие и наименьшие значения фактической глубины резания

наибольшие и наименьшие значения фактической глубины резания  возможность использования различных систем подачи охлаждения в зону резания, оцениваемая коэффициентом Ксож. Кроме того, налагаются ограничения и на режим резания шлифовальным кругом, такие как: требуемая стойкость инструмента [T]; требуемая твердость инструмента [Tу], определяющая отсутствие самозатачивания; прочность круга.

возможность использования различных систем подачи охлаждения в зону резания, оцениваемая коэффициентом Ксож. Кроме того, налагаются ограничения и на режим резания шлифовальным кругом, такие как: требуемая стойкость инструмента [T]; требуемая твердость инструмента [Tу], определяющая отсутствие самозатачивания; прочность круга.

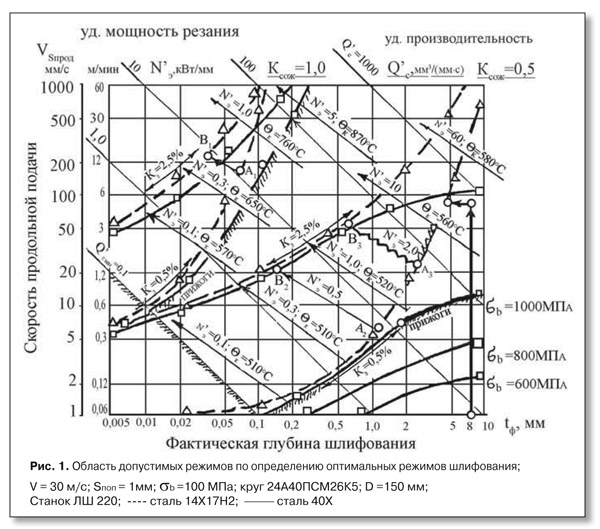

На рис. 1 представлен пример построения области допустимых решений для определения оптимальных режимов плоского шлифования с продольной подачей заготовки. Данный график построен по результатам расчета на ПК методом упорядоченного перебора возможных сочетаний различных параметров режима плоского шлифования. По этому графику можно однозначно определить стратегию нахождения оптимальных параметров режима шлифования.

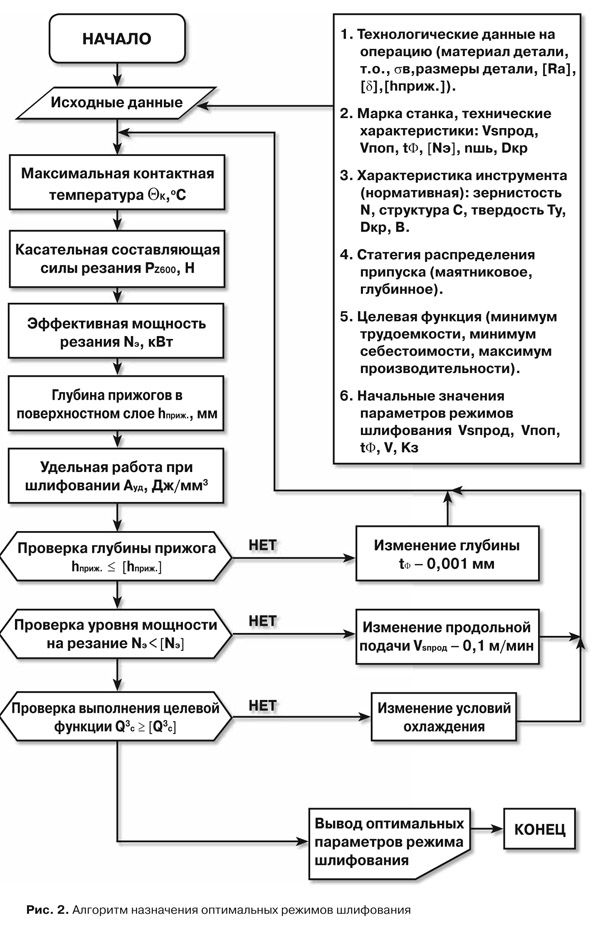

На рис. 2 представлен алгоритм последовательности определения оптимального режима шлифования.

Таким образом можно управлять процессом шлифования, снижая режимы по мере затупления круга, для поддержания температуры на допустимом уровне, не изменяя качества шлифуемой поверхности, до затупления круга до предельной величины и соответственно – снижения производительности максимум в 2 раза, после чего произвести правку и вновь шлифовать на самых оптимальных режимах.

аспирант Правдик М.В.

СанктПетербургский институт машиностроения (ЛМЗВТУЗ)

ЗАО «КотлинНоватор»

профессор, д.т.н. Калинин Е.П.

СанктПетербургский институт иашиностроения (ЛМЗВТУЗ)

Литература:

1. Е.П.Калинин «Теория и практика управления производительностью шлифования без прижогов с учетом затупления инструмента», СанктПетербург «Политехника» 2009 г.

2. Е.Н.Маслов «Теория шлифования материалов», Москва, «Машинстроение», 1974 г.

3. Л.Н.Филимонов «Высокоскоростное шлифование», Ленинград, «Машиностроение», 1974 г.

"