Как решить задачу изготовления годных маложестких деталей сложной пространственной формы за минимальное количество установов и минимальное количество времени и при этом выполнить требования по точности и качеству поверхности?

Рассмотрим решение данной проблемы на примере технологий изготовления четырех различных деталей:

Блиск

Материал Ti-6Al-4V

Размеры ф585 мм, 32 лопатки

Шероховатость поверхности Ra <1.6 мкм

Высота пера 120 мм

Обработка выполнялась за один установ на станке модели Starrag STC800. Суммарное время обработки блиска составило 65 часов.

Корпус

Материал Ti-6Al-4V

Размеры 820x280x100 мм

Мин. толщина стенки 3 мм

Деталь изготавливается из заготовки (поковки) за 4 установа. Машинное время 420 минут. Разработанная технология изготовления детали позволила выполнить следующие требования заказчика: шероховатость поверхности Ra 1.6, отсутствие дальнейших доработок, в т. ч. ручных, уменьшение количества установов. Механическая обработка производится на станке Starrag мод. STC800.

Лопатка компрессора

Материал мартенситная нержавеющая сталь

Длина пера 1657 мм

Лопатка изготавливается на станке Starrag мод. LX-451 из штампованной заготовки с припуском по перу 0,05 мм под шлифование. Машинное время обработки проточной части и полки составило 262,2 мин. Обработка выполняется за один установ. Параметр высоты неровностей Rt 0,05 мм.

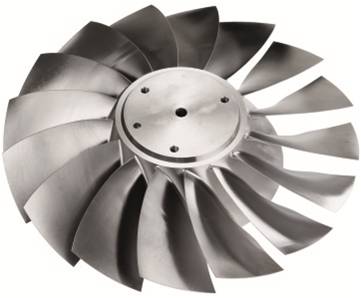

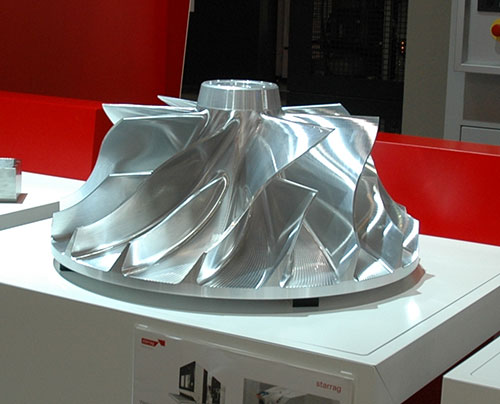

Импеллер

Материал алюминий

Диаметр 750 мм. (160 кг)

Количество лопаток 16 (8 основных и 8 разделительных)

Максимальная высота лопатки 190 мм

Компания Штарраг предложила технологию полной обработки детали (фрезерные и токарные операции) за 2 установа на станке Starrag мод. STC800MT. Суммарное время обработки составило 12 часов. Окончательная обработка пера лопатки выполнялась методом полного касания фрезы к поверхности пера (за 1 проход).

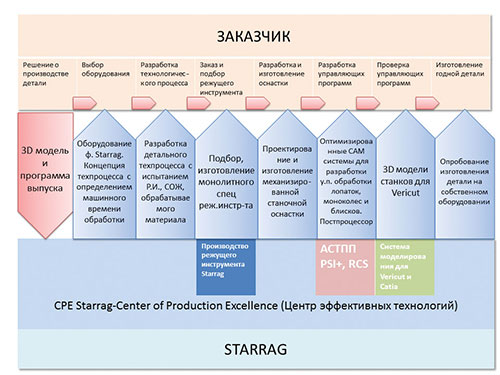

Представленные в данной статье технологические решения разработаны в центре эффективных технологий (CPE) компании Штарраг и внедрены в производство у наших заказчиков.

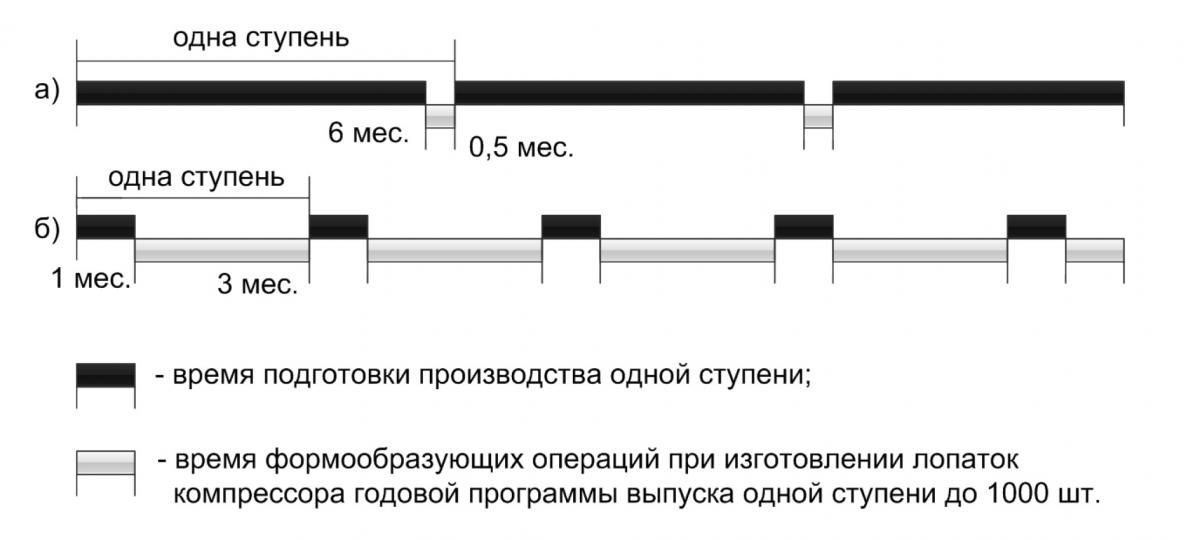

Усредненная диаграмма циклов подготовки производства и механообработки при изготовлении лопатки компрессора: а) традиционными методами; б) на оборудовании ф. Starrag [1].

Примером эффективного применения оборудования ф. Starrag совместно с технологическими решениями центра эффективных технологий Starrag является опыт ГП «Ивченко-Прогресс», специализирующегося на изготовлении газотурбинных двигателей [1], [2]. В частности, при изготовлении лопаток компрессора цикл подготовки производства был сокращен с 6 месяцев до 1 месяца. А снижение трудоемкости изготовления центробежного колеса на станке ф. Штарраг составило с 1400 до 200 нормо-часов [2].

Центр эффективных технологий компании Штарраг является отличным партнером на протяжении всего времени: с того момента, когда вы решили выбрать станочное оборудование ф. Starrag для обработки определенного набора сложных деталей и до изготовления детали, поступающей сразу на сборку.

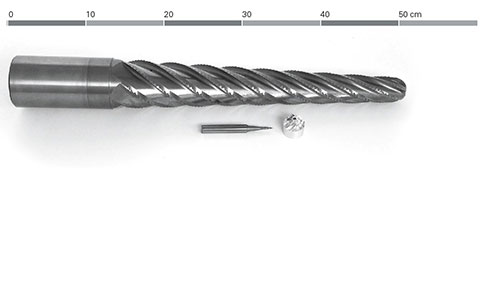

Диапазон размеров изготавливаемого режущего инструмента.

Над решением поставленной вами задачи будут работать инженеры-технологи, обладающие опытом разработки техпроцессов изготовления сложнопрофильных маложестких деталей из труднообрабатываемых материалов.

Технологический процесс изготовления выбранной вами детали на приобретенном у нас оборудовании включает разработку специальной станочной оснастки, оснащенной гидро- и пневмоприводами, которая позволит значительно уменьшить подготовительно-заключительное время на технологической операции.

Еще одним этапом технологической поддержки вашего производства, оснащенного нашими станками, является широкий модельный ряд монолитного твердосплавного режущего инструмента, изготовленного на нашем предприятии. Геометрические параметры режущего инструмента разрабатываются с учетом технологических особенностей деталей, которые будет изготавливать заказчик нашего оборудования. Изготавливаемый на-шей компанией режущий инструмент испытан для применения в особых условиях обработки.

Схема технологического процесса с поддержкой каждого этапа со стороны группы Starrag.

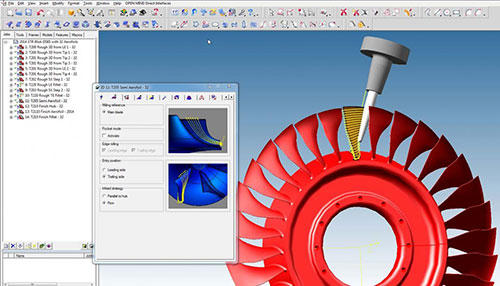

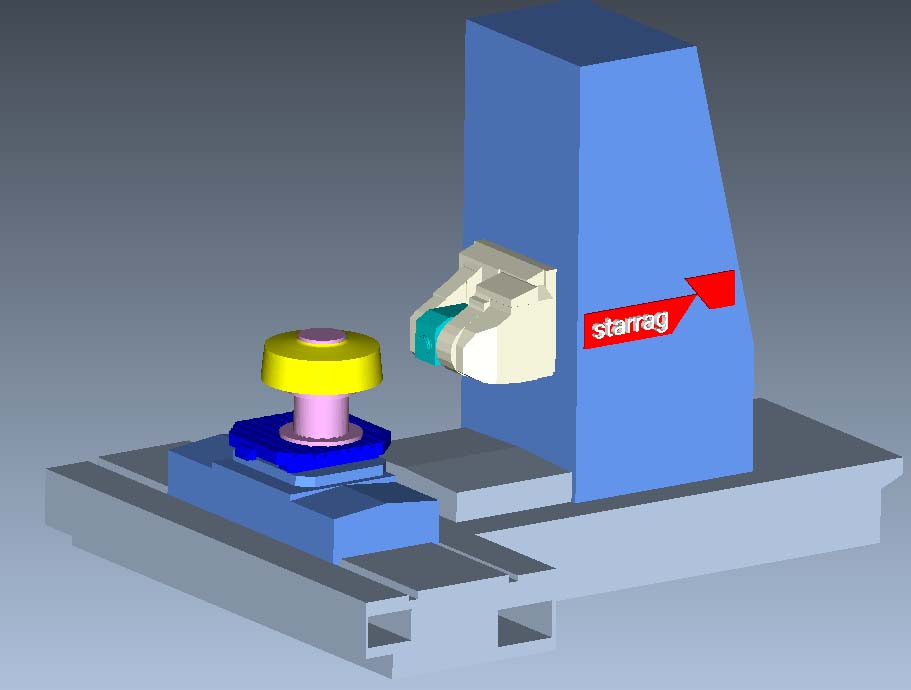

Для удобства работы ваших технологов-программистов у нас есть собственные решения АСТПП для оптимальной работы станков Starrag серии STC и LX, позволяющие программировать оптимальные траектории движения инструмента при механообработке моноколес, импеллеров и лопаток, например CAM-системы RCS и PSI+. Разработаны собственные постпроцессоры и 3D-модели станков для симуляции обработки в Vericut и Catia.

Технологические возможности оборудования, выпускаемого группой Starrag, позволяют на высоком уровне выполнять основные виды механической обработки: фрезерование, точение, сверление и растачивание, шлифование. Группа компаний Starrag включает в себя 10 всемирно известных брендов, каждый из которых является профи в производстве определенного типа металлообрабатывающего оборудования и технологий.

Пример приспособления, разработанного ф. Starrag Обработка импеллера на обрабатывающем центре Starrag мод. STC 800

Berthiez

Вертикальные токарные станки модельного ряда TVU фирмы Berthiez подходят для обработки резанием компонентов силовых установок и турбин, которые в первую очередь применяются в авиакосмической промышленности, а также в альтернативной и классической энергетике. Шлифовальные станки RVU предлагаются для производителей прецизионных подшипников, а также компонентов для аэрокосмической промышленности.

Bumotec

Станки модельного ряда S191 пригодны для обработки точением, фрезерованием и шлифованием отдельных деталей или прутка (диаметр: 32, 50 и 65 мм) за один установ. На токарно-фрезерном обрабатывающем центре с ЧПУ S191V возможно обрабатывать прецизионные и сложные детали в режиме 5-осевой обработки. Горизонтальный многопозиционный станок с линейной подачей S1000C был разработан для производства деталей с их обработкой фрезерованием из круглого или профилированного прутка. На нем можно производить маленькие и сложные компоненты большими сериями. Недавно разработанная конструкция обрабатывающего центра S100 multi, благодаря линейным двигателям, обеспечивает исключительно быстрые ускорения по всем осям и обработку резанием (минимальное время "от стружки до стружки" 500 мс).

Пример интерфейса CAM-пакета PSI+ на базе OPENMIND для обработки моноколес.

Dorries

Компактный вертикальный одностоечный токарный станок (диаметр обработки от 1400 до 2800 мм) используется не только для точения, но и для расточки, фрезерования, шлифования с использованием дополнительных станочных агрегатов. Модельный ряд Dorries CONTUMAT VC-V — в исполнении с двумя стойками — позволяет исключительно гибко осуществлять обработку деталей точением, сверлением, фрезерованием и шлифованием. Все станки Dorries оснащены гидростатическими направляющими по линейным осям и характеризуются исключительной жесткостью конструкции, проверенной временем надежностью и высокой производительностью.

Droop+Rein

Droop+Rein предлагает портальный обрабатывающий центр TFS с неподвижной поперечной балкой, для которого заказчик по принципу конструктора выбирает подходящие исполнения стола, системы управления и фрезерные агрегаты. В модельном ряде T/TF фирма Droop+Rein предлагает портальные обрабатывающие центры для тяжелых режимов обработки резанием в различных областях применения: производство инструмента и пресс-форм, изготовление компонентов для авиастроения, производство двигателей и общее машиностроение. Для решения трудной задачи обработки крупногабаритных, тяжелых и объемных деталей на фирме Droop+Rein был разработан модельный ряд G/GF — портальные станки в исполнении Gantry. Модельный ряд высокоскоростных станков FOGS разработан для одновременной силовой и чистовой обработки. Спектр возможностей начинается от черновой обработки (обдирки) до получистовой и окончательной чистовой обработки.

Модель обрабатывающего центра Starrag STC 1000 для Vericut.

Heckert

Благодаря пакету гибкой обработки высокодинамичные горизонтальные обрабатывающие центры модельного ряда HEC400D и HEC500D могут быть адаптированы для решения индивидуальных задач обработки самых различных материалов во всех отраслях промышленности. Для комплексной обработки с одного установа ОЦ HEC Athletic оснащаются комбинированным поворотно-наклоняемым устройством с ЧПУ. При этом они становятся полноценными 5-осевыми горизонтальными обрабатывающими центрами для гибкой комплексной обработки детали до состояния полной готовности к монтажу. Горизонтальные ОЦ DBF630/800 гарантируют комплексную обработку за один установ. В станках реализован принцип DBF (точение/сверление и растачивание/фрезерование). Модельный ряд станков BHC расшифровывается как “Big Horizontal Center/Большой горизонтальный обрабатывающий центр“, по конструкции соответствует модельному ряду HEC. Тяжелые горизонтальные обрабатывающие центры подходят для обработки фрезерованием, точением и сверлением крупногабаритных корпусных и призматических деталей с диаметром окружности свободного поворота до 5400 мм и массой до 25 000 кг.

Scharmann

Для самых сложных режимов резания на тяжелых деталях был разработан модельный ряд HEAVYSPEED. В нем обеспечивается автоматическая компенсация провисания ползуна и высокая точность при любом вылете. Обрабатывающий центр подходит для высокоскоростной обработки резанием тяжелых и очень тяжелых деталей с высочайшей производительностью. Станок характеризуется высокой статической и динамической жесткостью. По всем линейным осям используются гидростатические направляющие. Для выполнения любых задач по обработке резанием предлагаются горизонтальные обрабатывающие центры ECOFORCE c П-образной стойкой и палетной системой. Станки Ecoforce позвляют выполнять 5-осевую обработку при использовании 2-осевой вилочной головки, а также токарные и сверлильные операции с применением планшибера.

Компания Scharmann также разработала серию станков ECOSPEED и ECOLINER для беспрецедентно продуктивной обработки деталей из алюминия. Основой их успеха в авиационной промышленности является запатентованная технология — обрабатывающая головка Sprint Z3 с параллельной кинематикой.

SIP

С момента основания в 1862 г. в Женеве фирма Societe d’Instruments de Precision (SIP) смогла завоевать репутацию передового предприятия в области беспримерной точности обработки в машиностроении. (Поставляются как горизонтальные, так и вертикальные координатно-расточные ОЦ в 3, 4 и 5-ти осевом исполнении с точностью обработки менее 2,5 мкм и точностью повторяемости позиционирования мене 1,5 мкм). Модельный ряд SPC состоит из 4-осевых или 5-осевых горизонтальных центров для обработки исключительно прецизионных деталей. Станки применяются специально для точной расточки и фрезерования отверстий, кромок и поверхностей.

Starrag

Поставка 5-ти осевых ОЦ. Линия оборудования LX была разработана компанией Starrag специально для высокоточной эффективной 5-осевой обработки турбинных лопаток. Станки модельного ряда STC (фрезерные ОЦ с токарной функцией) необходимы для экономичной, практически не имеющей конкурентов обработки структурных деталей, отвечающих высоким требованиям, многолопастных дисков и корпусов с продолжительным временем обработки. Модельный ряд станков NB был разработан специально для обработки блисков из титана, сплавов на основе никеля и сортов стали для производства лопаток для стационарных газовых турбин. Модельный ряд BTP предназначен для высококачественной обработки особенно длинномерных и сложных деталей из титана для применения в авиастроении. Одновременная 5-осевая обработка на станках ряда BTP с применением двойной наклонной головки обеспечивает максимальную гибкость производства.

WMW

Обрабатывающие центры модельного ряда CWK 630, производимые на предприятии холдинга Штарраг Групп в Индии (поставляются только в страны Юго-Западной Азии), зарекомендовали себя во многих областях. Обрабатывающие центры для универсального применения характеризуются высокой гибкостью, производительностью и точностью. Они особенно хорошо подходят для комплексной обработки самых различных деталей из стали, чугуна и легких сплавов.

TTL

Лидер рынка в области разработки высокотехнологичного программного обеспечения адаптивного фрезерования, применяемого, например, при ремонте турбинных лопаток.

Таким образом, компания Starrag помимо современных металлообрабатывающих центров готова предложить Вам поддержку всех этапов технологического процесса изготовления сложных деталей на приобретенном у нас оборудовании: от выбора эффективного металлообрабатывающего станка (ОЦ), режущего инструмента, смазочно-охлаждающей жидкости до получения готовой детали.

ООО «Штарраг РУ»

Россия, 129164, Москва, Зубарев пер., 15/1, офис 342

Т. +7 495 745 80 41/42

Ф. +7 495 745 80 43

www.starrag.com e-mail: info-russia@starrag.ru

Список использованных источников

- Кондратюк Э. В., Зиличихис С. Д., Жарик В. Г., Филимонова Л. Л. Опыт использования оборудования STARRAG при изготовлении деталей ГТД на ГП «Ивченко-Прогресс». Научно-технический журнал «Технологические системы», 03 (64)/2013.

- Пейчев Г. И, Кондратюк Э. В., Зиличихис С. Д. Особенности современной технологической подготовки производства в условиях опытного производства авиационных двигателей. Вестник НТУУ «КПИ» — Серия Машиностроение, вып. 52, 2007, стр. 371–377.

<"