Компания SCHMETZ предлагает оборудование, которое имеет ряд существенных преимуществ по сравнению с традиционными методами обработки с использованием масляных и соляных ванн:

- полное отсутствие трещин на поверхности деталей вследствие возникающих напряжений;

- светлая и чистая поверхность деталей;

- высокая степень повторяемости результатов обработки и документальное подтверждение параметров;

- возможность обрабатывать широкую гамму сталей и сплавов без образования оксидного слоя и короблений.

Опишем процесс обработки деталей, изготовленных из низколегированного сплава, на вакуумном оборудовании компании SCHMETZ. Некоторые детали двигателя имеют нестандартные размеры: максимальное поперечное сечение 10,5 мм с длиной 22 мм (рис. 1). Обычно такие детали подвергаются термической обработке с использованием закалки на масло или же обрабатываются в соляных ваннах.

Рис. 1

Компания H + K H?rte und Oberfl?chentechnik GmbH, расположенная на юге Германии, обрабатывает такие детали по следующей технологии:

- нагрев и закалка в высокотемпературной вакуумной печи;

- обработка холодом и отпуск в низкотемпературной вакуумной печи.

В результате получаются детали с необходимыми свойствами: чистая поверхность, минимальная степень поводок и короблений, отсутствие обезуглероживания. Контроль за процессом осуществляется при помощи системы управления.

Стандартная однокамерная вакуумная печь с системой охлаждения садки в потоке газа с максимальным давлением 10 бар имеет ограничения по интенсивности охлаждения. Необходимая скорость охлаждения низколегированных материалов традиционно достигается при обработке в масляных или соляных ваннах. Одним из многочисленных недостатков использования ванн является высокий уровень поводок и короблений. Поводки возникают в момент погружения садки в закалочную среду и образования парового слоя по периметру раскаленной детали. Именно на этом этапе наиболее высока разница между слоями масла, расположенного ближе к закаливаемой поверхности и слоями более удаленными.

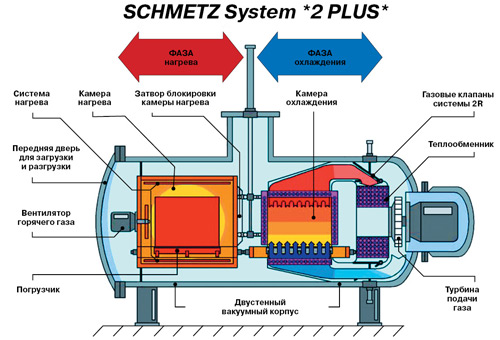

При термической обработке в двухкамерной вакуумной печи компании SCHMETZ обеспечиваются практически идеальные условия охлаждения и более точно регулируется скорость закалки. Основной принцип двухкамерной вакуумной печи – это раздельные камеры процессов нагрева и охлаждения деталей, которые осуществляются при помощи теплоизоляционного экрана. Садка перемещается из камеры нагрева в камеру охлаждения при помощи автоматической системы. Схема двухкамерной печи повышает эффективность системы охлаждения.

Рис. 2. Принцип работы отдельной закалочной зоны

Благодаря этому обеспечивается возможность обрабатывать те марки сталей, которые до этого не удавалось обрабатывать в однокамерной вакуумной печи, независимо от формы и габаритов садки.

Оборудование обеспечивает серийную обработку деталей: по 5000 штук (вес садки около 100 кг) по следующей технологической схеме:

- нагрев в условиях вакуума до 860°C,

- выдержка при данной температуре,

- охлаждение в потоке газа давлением 10 бар.

Таким образом обеспечивается поверхностная твердость обработанных деталей в пределах 870910 HV.

Обработка холодом – зарекомендовавший себя технологический процесс. Интегрирование системы обработки холодом в стандартную вакуумную отпускную печь обеспечивает полную автоматизацию процесса. Благодаря отсутствию контакта детали с окружающей средой между обработкой холодом и следующим за ней отпуском не возникает поверхностной коррозии. В результате достигается яркая металлическая поверхность, характерная для вакуумной термообработки.

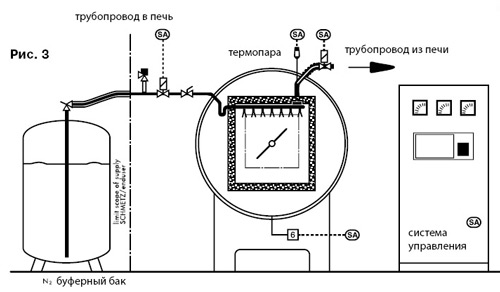

Принцип работы системы *COOL PLUS* в однокамерной вакуумной печи заключается в подаче жидкого азота через систему сопел в рабочую камеру (рис. 3). В процессе подачи газ интенсивно переходит из жидкого состояния в газообразное. При этом объем азота увеличивается в 700 раз. Для обеспечения равномерности охлаждения садки в рабочей камере установлен вентилятор, который перемешивает газ, что дает возможность охлаждать садку до температуры 185°С. Теплый газ удаляется из рабочей камеры по отводному каналу.

После закалки детали как правило обрабатываются в специально разработанной вакуумной отпускной печи с системой обработки «холодом».

Технологический процесс включает в себя следующие этапы:

- охлаждение до – 90°C,

- выдержка при данной температуре в течение 10 минут,

- нагрев деталей до +25°С.

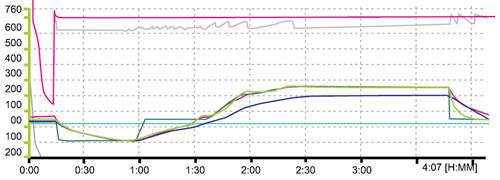

Диапазон значений твердости деталей для автомобильной промышленности составляет от 650 до 750 HV.

Использование оборудования производства фирмы SCHMETZ, оснащенного системой обработки деталей холодом и последующего отпуска, позволяет обеспечить твердость деталей в диапазоне от 670 до 710 HV (рис. 4).

Рис. 4

Термическая обработка инструментальной и жаропрочной стали в вакуумных печах является ультрасовременной технологией. Ее дальнейшее развитие открывает перспективы обработки более широкого спектра материалов с учетом жестких требований экологической безопасности, автоматического ведения процесса и полного контроля цикла обработки. Использование этих технологий также обеспечивает высокую экономическую эффективность. Система обработки садки холодом может быть интегрирована как в стандартную вакуумную закалочную печь, так и в вакуумные отпускные печи.

Дипломированный инженер Бьерн Цигер

SCHMETZ GmbH

Начальник отдела

термического оборудования

ЗАО «ФинвалИндастри»

Тимошенко В.

тел. 8 (495) 6478855

факс 8 (495) 6478856

email: stanok@finval.ru

www.finval.ru

"