Разработка новых конструкций сборных абразивных кругов

Одним из основных путей совершенствования абразивной обработки является создание инструментов, позволяющих снизить тепловыделение в зоне резания. Цельные прерывистые круги, способные уменьшить температуру в поверхностном слое до значений ниже критических, при которых не происходят фазовые и структурные изменения в обрабатываемом материале, наряду с положительными сторонами имеют и недостатки:

? шлифование прерывистыми кругами приводит к образованию более мощных аэродинамических потоков вокруг вращающегося инструмента, чем при работе стандартных кругов;

? выполнение впадин на рабочей части абразивного круга снижает механическую прочность инструмента по сравнению с обычным кругом из-за уменьшения площади несущего сечения абразивного материала; низкая прочность кругов не позволяет интенсифицировать режимы шлифования из-за опасности разрушения инструмента под действием значительных сил резания;

? более высокий уровень вибраций технологической системы приводит к образованию на поверхности обработанной детали более высокой волнистости, ухудшает микро и макрогеометрию, а также снижает долговечность шлифовального оборудования;

? нерационально используется абразивный материал — после изнашивания режущих выступов большая часть круга идет в отходы.

Совершенствование абразивного инструмента может осуществляться разработкой не только цельных прерывистых, но и сборных (сегментных) абразивных кругов. Использование металлического несущего корпуса и абразивных режущих сегментов позволяет решить вопрос повышения механической прочности прерывистого абразивного инструмента. Разрывные скорости для серийных кругов находятся в пределах 60–120 м/с, а для сборных кругов — 100–250 м/с. Проф. Г. Б. Лурье отмечал, что создание сборных конструкций абразивных кругов является одним из путей совершенствования процесса шлифования, поскольку эти круги позволяют более полно использовать абразивный материал, интенсифицировать подвод Сож и улучшить отвод тепла. Проф. Л. Н. Филимонов, анализируя конструкции сборных кругов и отмечая их недостатки (сложность конструкции, повышенный уровень вибрации технологической системы и др.), тем не менее, приходит к выводу, что сборные абразивные круги в настоящее время являются наиболее перспективным инструментом для работы на скоростях резания 100–200 м/с. Исследуя способы подачи СОЖ и механизм ее попадания в зону контакта абразивного круга и заготовки, проф. В. Г. Гусев отмечает, что существенного повышения эффективности действия СОЖ можно добиться при использовании сборной конструкции абразивного инструмента при подаче жидкости между сегментами через отверстия в корпусе круга. В этом случае подвод СОЖ осуществляется в непосредственной близости от зоны обработки, что повышает эффективность ее действия.

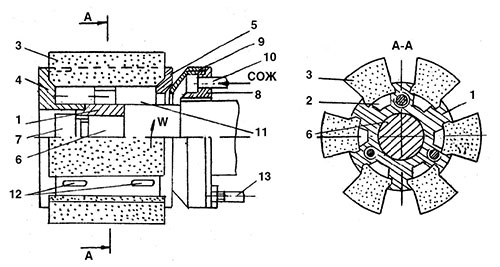

В качестве примера рассмотрим конструкции сборных абразивных кругов, предложенные проф. В. Г. Гусевым. Конструкция сборного абразивного круга, предназначенного для обработки отверстий, представлена на рис. 1.

Рис. 1. Конструкция сборного абразивного круга с прерывистой режущей поверхностью и устройством для подачи СОЖ: 1 — корпус; 2 — паз корпуса; 3 — абразивный сегмент; 4, 5 — крышки; 6 — шпиндель; 7 — болт; 8 — фланец; 9 — коническая гайка; 10 — трубопровод; 11 — полость инструмента; 12 — продольные щели; 13 — стержень.

Круг состоит из корпуса 1, имеющего Т-образное продольное сечение. В пазы 2 вставлены абразивные сегменты 3, закрепленные в корпусе крышками 4, 5 с помощью винтов. Круг установлен на шпинделе 6 и закреплен болтом 7. Устройство для подачи смазочно-охлаждающей жидкости в зону резания представляет собой фланец 8, на наружную резьбовую поверхность которого навинчена коническая гайка 9. Смазочно-охлаждающая жидкость, поступающая по трубопроводу 10, проходит в полость 11 инструмента, а оттуда под действием быстрого вращения круга поступает через поры сегментов и продольные щели 12, выполненные на периферии корпуса 1, в зону резания. Стержни 13 крепят устройство для подачи СОЖ на неподвижной части шпинделя.

Как следует из конструктивной схемы, для установки сборного абразивного круга на станок и подачи СОЖ через конструкцию не требуется модернизации существующих шпинделей и других узлов шлифовальных станков.

В процессе вращения круга в полости 11 создается разрежение, в результате чего СОЖ всасывается внутрь круга и оттуда выбрасывается в зону резания, оказывая эффективное смазочное, моющее и охлаждающее действие. Эффективное действие СОЖ совместно с мощными аэродинамическими потоками, генерируемыми сборными абразивными кругами с прерывистой режущей поверхностью, обеспечивает интенсивный теплоотвод из зоны резания и уменьшает усредненную температуру обрабатываемой поверхности заготовки на 120–200%, контактную температуру — до 300%, импульсную — до 280%. Столь существенное снижение тепловыделения в заготовке позволяет назначить форсированные режимы резания и уменьшить растягивающие остаточные напряжения в поверхностном слое в 2–3 раза. Кроме этого, сборные абразивные круги уменьшают износ алмаза при правках в 2–2,8 раза и расход абразива.

Шлифование сборными абразивными кругами характеризуется уменьшением энергетических показателей процесса. Составляющие силы резания Py и Pz меньше на 40–60% при обработке сборными кругами по сравнению с кругами для непрерывного резания. Указанное снижение сил резания происходит за счет образования фронтальной поверхности, лучшего размещения стружки, смазывающего, охлаждающего и моющего действия СОЖ, меньшего засаливания рабочей поверхности сегментов.

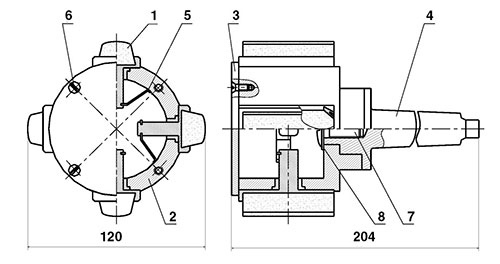

Шлифование на форсированных режимах резания требует высокой прочности инструмента, в частности, абразивных сегментов. Увеличение прочности режущих сегментов с одновременной подачей СОЖ в зону резания через конструкцию круга привело к созданию сборного абразивного круга, представленного на рисунке 2.

Рис. 2. Сборный абразивный круг с креплением режущих сегментов по четырем сторонам: 1 — корпус; 2 — абразивный сегмент; 3 — упругий элемент; 4 — крышка; 5 — трубопровод; 6 — щель; 7 — посадочная втулка; 8 — продольный паз; 9, 10 — радиальные участки; 11 — кольцевая канавка; 12 — винт; 13 — планка; 14 — отверстие; 15 — приемная полость.

Данный круг состоит из корпуса 1, абразивных сегментов 2, упругих элементов 3, завулканизированных в крышке 4 и корпусе 1. Трубопровод 5, выполненный в виде тора и имеющий кольцевую прорезь, служит для подачи СОЖ через щели 6, образованные наружной цилиндрической поверхностью посадочной втулки 7 корпуса 1 и внутренней выемкой крышки 4. Для преодоления крутящего момента и сил резания во втулке 7 выполнены продольные пазы 8, в которые входят радиальные участки 9, 10 крышки 4. В корпусе круга выполнена кольцевая канавка 11 для размещения в ней балансировочных сухариков. Между абразивными режущими сегментами размещены стягивающие винты 12, на которые установлены с зазором крепежные планки 13 с просверленными отверстиями 14 для подачи СОЖ из приемной полости 15 в зону резания. При стягивании корпуса 1 и крышки 4 винтами 12 скрепляются сегменты по всем четырем сторонам. По боковым сторонам крепятся коническими участками крышки и корпуса, по двум оставшимся поверхностям — планками 13.

Шлифование этим кругом на форсированных подачах требует кроме упрочнения режущих элементов также упрочнения металлоконструкции круга. Для этой цели крышка 4 снабжена радиальными участками 9, 10, которые входят в пазы 8 втулки корпуса. При шлифовании СОЖ поступает в трубопровод 5, далее через щели 6 — в приемную полость 15, а из нее через отверстия 14 — в зону резания, охлаждая заготовку.

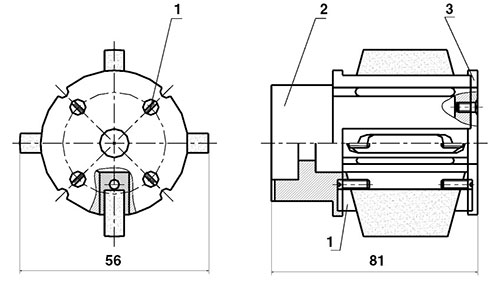

В настоящее время также известна разработанная конструкция сборного абразивного инструмента с радиально-подвижными сегментами для внутреннего шлифования, изображенная на рис. 3, позволяющая эффективно обрабатывать отверстия в деталях машин.

Рис. 3. Сборный абразивный инструмент с радиально-подвижными сегментами для внутреннего шлифования: 1 — корпус; 2 — абразивный сегмент; 3 — обойма; 4, 5 — наклонные боковые участки абразивных сегментов; 6 — фиксатор; 7 — прокладка; 8 — ось фиксатора; 9 — паз корпуса; 10 — крышка; 11 — паз крышки; 12 — груз.

Инструмент конструктивно состоит из корпуса 1, абразивных сегментов 2, закрепленных и удерживаемых в металлических обоймах 3 за счет наклонных боковых участков 4, 5 и фиксатора 6, взаимодействующего с сегментом 2 через упругую прокладку 7. Фиксатор 6 крепится в обойме 3 осью 8, которая одновременно является ограничителем хода обоймы 3 в пазах 9, 11 корпуса 1 и крышки 10 инструмента. На фиксаторе 6 закреплены грузы 12, позволяющие регулировать усилие прижатия абразивных сегментов 2 к заготовке путем изменения их массы.

Принцип работы: инструмент располагается соосно обрабатываемой заготовке, включается подача СОЖ и осуществляются необходимые движения формообразования. Подача СОЖ происходит из неподвижного трубопровода через осевое отверстие в крышке во внутреннюю полость сборного инструмента, откуда через каналы в корпусе инструмента жидкость перемещается к шлифуемой заготовке.

Представленная конструкция расширяет технологические возможности инструмента за счет использования одного и того же круга для осуществления черновых, получистовых, чистовых и отделочных видов обработки.

Однако, все рассмотренные выше конструкции сборных абразивных кругов имеют конструктивные и технологические недостатки. Например, сложные конструкции крепления абразива в обойме, длительный и трудоемкий процесс замены абразивного сегмента. На основании проведенных исследований было предложено две новые конструкции сборного абразивного инструмента.

Рис. 4. Сборный абразивный круг: 1 — абразивный сегмент, 2 — корпус, 3 — крышка, 4 — оправка, 5 — упругая пластина, 6, 7 — винты, 8 — шайба.

Первый круг, представленный на рис. 4, состоит из корпуса 2, сборных абразивных сегментов 1 и крышки 3, крепящейся к корпусу с помощью винтов 6.

Сегменты закреплены в обойме за счет наклонных боковых поверхностей и фиксатора, что позволяет производить замену абразивного сегмента без разборки круга. От выпадения обойму удерживает упругая пластина 5, одеваемая на кольцеобразную выточку пальца (стержня) обоймы, которая является одновременно ограничителем хода сегмента. Корпус и крышки инструмента имеют цилиндрический профиль, что упрощает изготовление инструмента.

Второй сборный абразивный круг, представленный на рис.5, предназначен для обработки малых отверстий (от 30 мм).

Рис. 5. Сборный абразивный круг: 1 — абразивный сегмент, 2 — корпус, 3 — крышка, 4 — винты.

Круг состоит из корпуса 1, в который устанавливаются сборные сегменты 2. Ход сегментов ограничивается пазами в корпусе и крышке 3, по которым перемещается оси шлифовального блока. Оси также выполняют и другую функцию — удерживают сегмент от выпадения. На данную конструкцию абразивного круга разработана вся технологическая и конструкторская документация.

Совершенствование процесса внутреннего шлифования

На основе проведенных исследований, разработанной математической модели теплового процесса и новых конструкций инструмента был предложен новый способ внутреннего шлифования.

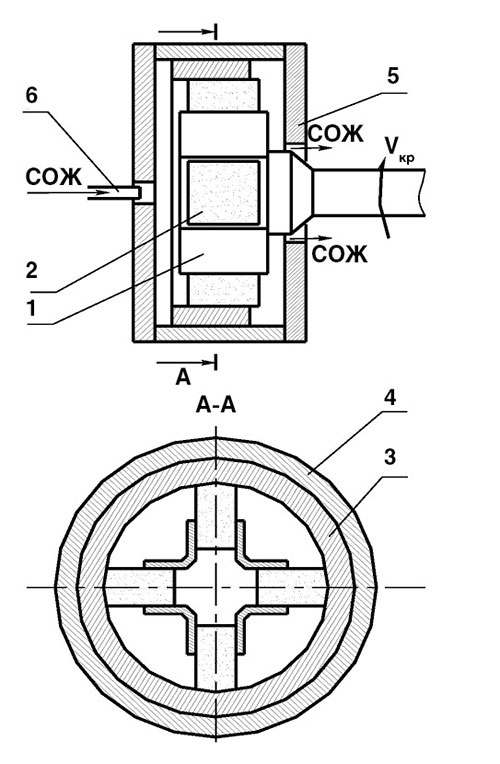

Рассмотрим на примере внутреннее шлифование сборным абразивным кругом с радиально-подвижными сегментами (рис. 6), осуществляемого в закрытой проточной емкости с высокими скоростями резания.

Рис. 6. Принципиальная схема внутреннего шлифования сборными абразивными кругами с радиально подвижными сегментами: 1 — инструмент, 2 — сегменты, 3 — заготовка, 4 — емкость, 5 — крышка, 6 — трубопровод.

Анализ данной схемы показывает, что шлифование в емкости с СОЖ должно обеспечить наибольшую режущую способность абразивного инструмента.

Это объясняется одновременным взаимодействием с заготовкой гораздо большей площади абразивного инструмента. Многократное увеличение площади контакта абразивного круга с заготовкой позволяет резко увеличить режущую способность шлифовального круга, но приводит к существенному увеличению тепловыделения в зоне обработки и может быть реализовано только при использовании процесса шлифования в проточной емкости с СОЖ

Шлифование в емкости с высокими скоростями резания и, соответственно, высокими скоростями омывания СОЖ заготовки, должно привести к тому, что шероховатость поверхности будет минимальной из-за увеличения площади контакта сегментов и заготовки, приводящим к уменьшению сечений среза, приходящихся на единичное абразивное зерно.

При шлифовании в проточной емкости с СОЖ по идее должно отмечаться существенное уменьшение отклонения от круглости обработанных отверстий. Это объясняется равенством диаметров обрабатываемого отверстия и режущей поверхности инструмента, а также стабилизацией радиальной составляющей силы резания, практически недостижимой при прерывистом шлифовании существующим инструментом.

Кроме того, шлифование новым сборным абразивным инструментом должно обеспечить образование сжимающих остаточных напряжений, так как здесь имеет место интенсивное пластическое деформирование металла при незначительном тепловыделении.

Представленные теоретические предположения прошли экспериментальную проверку, которая подтвердила их верность.

Али Юсупович Албагачиев

Валентин Александрович Яшков

Московский государственный университет приборостроения и информатики (МГУПИ)

"