Источник лазерного излучения — виды, спектр применений, особенности работы

На страницах журнала РИТМ неоднократно освещался вопрос взаимодействия излучения различных типов лазеров (различных длин волн) с обрабатываемым материалом.

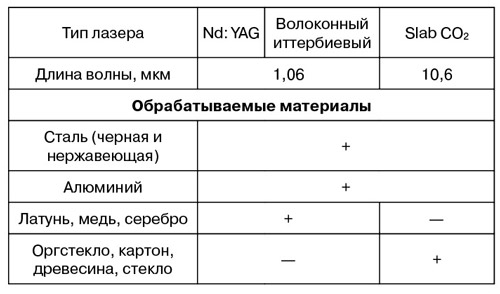

Следует заметить, что когда мы говорим о материалах, которые возможно обработать с помощью двух или трех типов лазеров, основное отличие состоит в соотношении параметров качества/производительности. В некоторой (часто в весьма значительной) степени, эти различия могут быть преодолены за счет системных решений и подбора технологии. Однако необходимо помнить о принципиальной невозможности взаимодействия определенных лазеров с некоторыми материалами (резка меди при помощи СО2 практически невозможна, тогда как волоконный лазер не сможет обработать оргстекло или фанеру).

Следует заметить, что на сегодняшний день обработка металлов с высоким коэффициентом отражения (медь, серебро) с помощью волоконных лазеров возможна. Однако если на производстве стоит задача среди прочих материалов обрабатывать и медь, следует оговорить этот пункт в техническом задании договора на поставку.

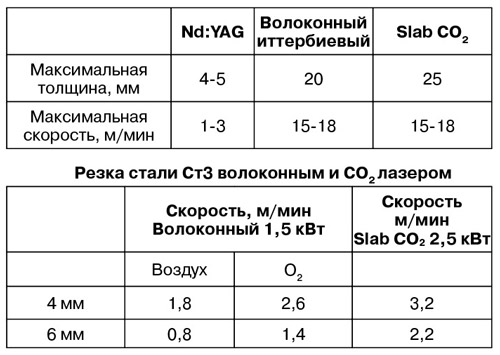

Следующим принципиальным отличием этих трех типов лазеров, использующихся для резки, является их производительность, максимальная толщина обрабатываемого материала. Говоря о максимальной толщине и скорости, мы имеем в виду сравнение между источниками максимально доступной мощности каждого типа (т. е. применяющиеся на сегодняшний день для оснащения станков лазерной резки).

Простота обслуживания и ресурс работы

На эти характеристики оказывает влияние специфика устройства лазерного источника и оптической схемы.

Среди поставляемых на сегодняшний день станков лазерной резки наиболее просты и удобны с точки зрения эксплуатации и обслуживания установки с волоконными лазерами и линейными двигателями. Они не требуют сложной настройки и регулярного обслуживания в части лазерного источника именно по причине отсутствия расходных компонентов (за исключением защитных стекол и сопел), а оптическая схема не требует регулярной настройки и регулировки (только регулярную очистку). Ресурс работы таких лазеров составляет от 50 000 часов.

В случае с СО2 лазерами за счет особенностей устройства оптической системы необходимо проводить ее настройку и юстировку. Это действие не представляет никакой сложности, инструктаж происходит в рамках пусконаладки и обучения специалистов заказчика. Ресурс работы таких лазеров составляет примерно 20000 часов, но в отличие от предыдущего, slab CO2 возможно восстановить до полной мощности.

Для Nd:YAG лазеров требуется периодическая смена запчастей (основной расходный компонент – лампы накачки, ресурс — 250 500 часов). Однако важным аргументом в их пользу является тот факт, что их стоимость (и соответственно стоимость станка) на порядок меньше, чем волоконного иттербиевого или slab CO2 лазера при одинаковой максимальной толщине обрабатываемого материала.

Кинематическая система

Немногим более 7 лет назад для лазерного машиностроения был актуален вопрос ограничения производительности и точности обработки станка характеристиками кинематической системы. Активно применявшиеся и хорошо отработанные на тот момент системы на приводах типа ШВП позволяли и позволяют успешно решать вопрос обработки заготовок небольших размеров (например, 400 500 мм), однако их точность и скорость заметно ограничены. Таким образом, получалось, что запас мощности лазера невозможно было использовать именно изза кинематической системы.

Ситуация принципиально изменилась, когда производители лазерного оборудования стали серийно оснащать станки приводами на основе линейных синхронных двигателей, которые реализуют прямой привод без преобразования видов движения.

Их использование дает огромный запас по скорости хода, и на сегодняшний день уже не кинематика ограничивает лазер, а наоборот, именно мощность лазера ограничивает реальную производительность.

При этом современные привода на ШВП действительно способны достигать достаточно высоких рабочих скоростей, сравнимых с рабочими скоростями приводов на ЛД. Однако скорость холостого хода, которая у приводов на линейных двигателях может равняться 50 м/мин, является недостижимой для ШВП.

Кроме того, за счет особенностей устройства линейный двигатель не требует практически никакого обслуживания, и у него отсутствуют расходные компоненты. В силу отсутствия соприкасающихся частей, износ всех компонентов также минимален. В случае же с ШВП, как и везде, где мы имеем дело с преобразованием видов движения, активной работой соприкасающихся частей – встает вопрос об износе, появлении люфтов, падении точности, не говоря уже о существенно более высоком энергопотреблении.

Таким образом, ШВП, хотя успешно обеспечивают решение ряда задач, не могут конкурировать с приводами на линейных двигателях, когда речь идет о широкоформатной резке.

На сегодняшний день среди российских производителей станки с кинематическими системами на линейных двигателях серийно изготавливают «ЭСТОЛазеры и аппаратура» (г. Зеленоград) и ВНИТЭП (г. Дубна), причем первые применяют двигатели собственного изготовления. Иностранные производители также чаще всего используют именно такой тип приводов.

Система подготовки и подачи газов в зону обработки

Технологические газы в процессе обработки выполняют две важные функции: защита оптики и удаление продуктов горения. Последнее оказывает непосредственное влияние на качество и скорость обработки.

Правильный подбор типа газа, его качества и параметров продувки при различных методах обработки (как резки, так и сварки) оказывает принципиальное воздействие на результат. Увеличение влажности, наличие углеводородных соединений, содержания пыли и т. п. может приводить к повреждению оптики, рассеиванию излучения и общему снижению эффективности работы. По этой причине чрезвычайно важны параметры пневматической системы, а также качество используемых газов.

При резке в зависимости от используемого материала, то есть физического процесса резки и особенностей взаимодействия материала и газа, могут использоваться: воздух, кислород, азот, аргон.

Большинство задач может быть решено при продувке воздухом давлением до 15 атм. (без масла, не хуже 2 класса загрязненности по ГОСТ 1743380). Эти условия, как правило, диктуют необходимость включения в комплект поставки компрессора.

В случае, когда в соответствии с требованиями по качеству необходимо осуществлять продувку кислородом, чистота газа окажет наиболее существенное влияние. В целом продувка кислородом позволяет поднять скорость резки до 20% в зависимости от толщины материала. Кроме того, продувка кислородом позволяет уменьшить зону термического воздействия (хотя, безусловно, она в любом случае будет мала при применении технологии лазерной резки). Рекомендуемая чистота кислорода, используемого для лазерной резки – 99.95%.

Один из эффектов применения азота — поверхность, свободная от оксидов. При этом очевидно – примеси кислорода могут свести «на нет» эту особенность интертного газа.

При резке таких материалов, как титан, тантал, магнезий, в случаях, когда последующая обработка деталей не предусмотрена, чаще всего используется аргон, поскольку эти материалы активно взаимодействуют с азотом и кислородом.

Лазерная и экологическая безопасность

При работе с мощными лазерами необходимо также уделить особое внимание устройствам и особенностям конструкции, обеспечивающим безопасность. При наличии защитной камеры с системой блокировок обеспечиваются условия работы оператора по I классу лазерной безопасности (допускается работа без средств защиты глаз).

При отсутствии защитной камеры такие станки относятся к IV классу безопасности. Работа, при включенном лазерном излучателе, разрешается только в защитных очках.

При этом некоторые производители всегда включают камеру в стандартный комплект и попросту не поставляют установки без них, другие оставляют возможность заказчику решить — включать в комплект поставки защитную камеру или нет. Ряд производителей, для удешевления станка, поставляет камеру только в качестве дополнительной опции.

Что касается экологической безопасности, при работе собственно самого станка для лазерной резки не выделяется и не выбрасывается в воду, атмосферу, вентиляцию или в рабочую зону какихлибо вредных веществ, газов, аэрозолей, дымов и т.д., превышающих допустимые уровни ПДК. Образующиеся при резке черных и цветных металлов дымы и аэрозоли могут удаляться через стандартные системы промышленной вентиляции.

Вопросы контроля и удаления вредных веществ, образующихся при резке на машине некоторых видов конкретных материалов могут быть решены как силами Заказчика, так и за счет включения в комплект поставки фильтровентиляционной системы.

Особенности конструкции

Все установки лазерной резки, вне зависимости от того, каким типом лазера или кинематической системы они оснащены, достаточно компактны. Различия могут состоять в весе конструкции и, соответственно, требованиях к размещению.

Производители поразному решают этот вопрос: в ряде случаев речь идет о конструкции большого веса, порядка 10 тонн при столе 3*1,5 метра. Здесь устойчивость и жесткость конструкции, необходимая для достижений параметров, обеспечивается именно за счет веса. Однако возможны и другие варианты, как, например, решение, используемое «ЭСТО Лазеры и аппаратура» — когда вес станка существенно снижается (до 3 тонн), и устойчивость конструкции обеспечивается за счет оригинальных конструкторских решений.

Важная характеристика — предусматривает ли конструкция оснащение станка дополнительными опциями, устройствами и системами, возможно ли расширение функций за счет увеличения числа модулей или модернизации (например, замена одного источника на другой, или оснащение вторым, дополнительным).

Кроме того, конструкция может предусматривать установку различных дополнительных устройств для увеличения производительности: сменными паллетами за счет экономии времени на погрузкеразгрузке и т. п. Однако это относится далеко не ко всем станкам.

Сервис

Очевидно, что при эксплуатации даже такого надежного оборудования, как современные установки для лазерной резки, рано или поздно может возникнуть вопрос о послегарантийном обслуживании, ремонте, замене какихто компонентов и т. п.

В случае приобретения станка как российского, так и иностранного производства, следует обратить особенное внимание на наличие и развитость сервисной службы производителя. Экономия на покупке за счет выбора станка фирмыпроизводителя, не слишком активно представленного в России, или производителя, поставляющего оборудование достаточно редко (с неизбежным применением большого числа импортных комплектующих), может негативно сказаться впоследствии. Проблема может возникнуть не столько в выезде квалифицированного специалиста, сколько в поставке нужной запчасти (когда речь идет не о стандартном расходнике, а о модуле станка, который нужно продиагностировать, либо выслать на замену новый).

Поэтому при выборе станка необходимо учитывать и географическую близость поставщика (производителя), и объем его производства — в этом смысле с учетом стоимости станков для лазерной резки показателем может являться поставка станков такого типа числом не менее 10 единиц в год.

Кроме указанных параметров станки для лазерной резки могут быть оснащены большим числом устройств, однако принципиальное влияние на возможности и функции станка, удобство и затраты на его эксплуатацию оказывают именно приведенные выше.

Кудрявцева А.Л., зам. генерального директора

ЭСТОЛазеры и аппаратура

www.laserapr.ru

Тел. +7 495 638 06 68

<"