При производстве крупногабаритных конструкций (сосуды, морские суда, мостовые конструкции и др.) одним из наиболее распространенных способов выполнения сварных соединений, расположенных в различных пространственных положениях, является полуавтоматическая сварка в защитном газе. При этом место сварки может находиться от источника питания на значительном расстоянии, достигающем порядка 50 м. Получение стабильного качества таких соединений возможно только при устойчивой работе оборудования и его высокой управляемости.

В процессе производства на стабильность процесса сварки оказывают влияние много внешних факторов (изменение напряжения питающей сети, качество сварочной проволоки и др.). Уменьшение влияния возмущений на технологическую устойчивость процесса сварки остается актуальной задачей и в настоящее время. Помимо прочего следует учесть такой возмущающий фактор, как колебание руки сварщика и изменение вылета электрода, что приводит к существенному изменению условий существования сварочной дуги и может нарушить устойчивость процесса горения.

При разработке полуавтоматов ПАРС-Н в основу был заложен принцип, что они должны соответствовать или опережать мировой уровень в этой области в части используемых технических решений в области систем управления, механики, технологии сварки.

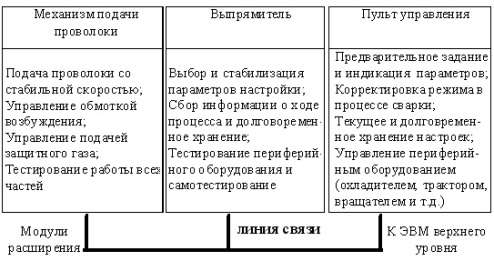

Конструкция полуавтоматов включает базовые модули (выпрямитель, механизм подачи проволоки, пульт управления) и вспомогательные (охладитель, вращатель, трактор и др.), объединенные в единое целое на базе цифровой промышленной сети. Модульное исполнение позволяет существенно повысить управляемость на рабочем месте, улучшить ремонтопригодность, упрощает обслуживание и настройку оборудования.

Структурная схема полуавтомата ПАРС-Н.

Полуавтомат ПАРС Н включает в себя:

- Выпрямитель управляемый стабилизированный;

- Механизм подачи проволоки с цилиндрическим мотор-редуктором с электродвигателем постоянного тока;

- Цифровой дистанционный пульт управления;

- Модули расширения (охладитель, вращатель, тележка и др.)

Устройство управления полуавтоматом имеет распределенную сетевую структуру. Каждый блок был оснащен собственным микропроцессорным устройством управления и подключен к цифровой сети. По сети идет передача команд от пульта управления, обратно передаются данные о состоянии устройства, качестве приема и результаты исполнения команд, для повышения управляемости выполняется соединение с ЭВМ верхнего уровня.

Реализация сетевой структуры управления стала возможной в результате применения в конструкции полуавтоматов новейшей элементной базы, решения ряда технологических проблем по организации управления компонентами сварочного оборудования от микропроцессора, создания цифрового привода электродвигателем постоянного тока и, прежде всего, разработки помехоустойчивого алгоритма работы отдельных устройств и системы в целом. В основу заложены решения, которые в течение многих лет проверялись в условиях реального производства.

Стабильность тока сварки напрямую зависит от качественной работы механизма подачи проволоки, его составных частей – мотор-редуктора и его устройства управления. Для решения этих задач разработан и поставлен на серийное производство цилиндрический мотор-редуктор подачи проволоки, цифровой электропривод.

Для подающих механизмов полуавтоматов ПАРС-Н, с целью обеспечения постоянства скорости подачи сварочной проволоки, был разработан цилиндрический 3-х ступенчатый мотор-редуктор с 4-я ведущими роликами диаметром 45мм. Достоинством данного исполнения является возможность получения больших значений усилия подачи проволоки (сплошного сечения или порошковой) без ее деформации, снижение вероятности появления заусенцев на поверхности проволоки.

Полуавтомат ПАРС Н-511

При сварке длинномерных конструкций расстояние от выпрямителя до места сварки может достигать нескольких десятков метров. Для обеспечения точности работы в этих условиях полуавтоматы ПАРС Н имеют специальный импульсный датчик, установленный на валу электродвигателя подачи проволоки для прямого измерения скорости. Специальное цифровое устройство, которое расположено рядом с электродвигателем, обеспечивает стабилизацию скорости подачи проволоки не хуже 1% и защиту электродвигателя от перегрузок. Эта технология позволяет обеспечить стабильную работу подающего механизма с заданной точностью при расположении подающим механизмом на расстоянии до 100 м от источника питания и изменении питающего напряжения ±40%. Конструкция мотор-редуктора и электропривода подачи проволоки в целом практически не требует обслуживания и работает с высокой точностью в широком диапазоне температур (-30… +40 оС).

Наиболее полно технологические возможности полуавтоматов ПАРС-Н видны из меню управления, которое приведено в таблице.

Содержание меню:

1. Номер режима (1…40)

2. Напряжение сварки (12…50 В)

3. Скорость подачи проволоки (1…13 м/мин)

4. Кнопка на горелке

4.1. 2-х тактный пуск

4.1.1. Кнопка с фиксацией

4.1.2. Кнопка без фиксации

4.2. 4-х тактный пуск

4.2.1. Режим №__ при нажатии кнопки

4.2.2. Режим №__ при отпускании кнопки

4.2.3. Режим №__ при повторном нажатии кнопки

5. Поджиг и заварка

5.1. Vпр при поджиге

5.2. Ускорение

5.3. Продувка до сварки

5.4. Продувка после сварки

6. Дополнительно

6.1. Проверка подачи

6.2. Проверка клапана

6.3. Наработка, часов

6.4. Подключение охладителя

6.5. Подключение механизма тяни-толкай

В качестве источника питания был использован вариант управляемого выпрямителя с тиристорным выходным каскадом. Была проведена доработка выпрямителя для улучшения работы в области малых токов (30….100А). Для расширения технологических возможностей при работе на малых токах была разработана специальная конструкция выпрямителя и цифровое устройство управления, позволяющее производить управление статическими вольт-амперными характеристиками (ВАХ) выпрямителя, проводить его тестирование перед работой.

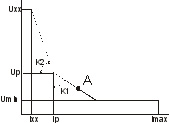

Для качественного управления процессами сварки с короткими замыканиями выпрями-тель имеет регулировку своих динамических характеристик. Для этого была разработана специальная ВАХ выпрямителя, позволяющая точно учитывать все процессы, проходящие в дуге при зажигании, горении и заварке кратера.

Вольт-амперные характеристики выпрямителя ВДУ-516

Параметры процесса поджига дуги.

Uхх и Iхх оказывают существенное влияние на стабильность зажигания. Для каждого диаметра проволоки и скорости ее подач существует оптимальное значение мощности, которая не приводит к появлению большого разбрызгивания при неустановившемся процесса зажигания.

Параметры процесса горения.

Uз и Iз определяют параметры заданной рабочей точки полуавтомата. При выполнении работ неопытным сварщиком или для сварки в пространственных положениях, когда происходит резкое изменение вылета электрода и, таким образом, может быть нарушено существование дуги, предусмотрена специальная настройка выпрямителя. Для этого заданная рабочая точка смещается относительно рабочей на 20…100А в меньшую сторону, т.е. Iз настраивается на 20…100А меньше, чем реальное значение тока, а К2 выбирается со значением большим, чем К1. В результате проведения такой настройки при резком изменении вылета электрода повышается напряжение дуги и она не гаснет. При возвращении вылета электрода в рабочее состояние нормальное течение процесса восстанавливается.

К1 и К2 определяют наклон ВАХ в области рабочей точки. Для сварки в защитном газе К1 настраивается в пределах 0…0,02 В/А, для сварки под слоем флюса – 0,02…0,1 В/А, для сварки покрытым электродом 0,1…1,0 В/А.

Для сварки покрытым электродом используется настройка, связанная с резким повышением тока при понижении напряжения дуги ниже заданного. Это предотвращает прилипание электрода при резком колебании дугового промежутка. Максимальное значение тока короткого замыкания настраивается с помощью параметра Iмах, а минимальное напряжение значением Uмин.

Новый выпрямитель ВДУ-516 отличается прежде всего тем, что в нем впервые используется возможностью плавного регулирования динамической характеристики. Прежде всего, это относится к процессу полуавтоматической сварки короткими замыканиями. При сварке корня шва на весу, тонкого металла необходимо настроить мягкое горение дуги, снизить до предела динамическое воздействие дуги на металл, предотвратить прожигание тонкого металла.

При зажигании разными проволоками необходимо управлять динамикой выпрямителя для того, чтобы снизить начальное разбрызгивание. При переходе на основное горение необходимо проводить корректировку динамической характеристики.

Эти все особенности процесса сварки сведены в выпрямителе ВДУ-516 к корректировке одного обобщенного параметра- Кр. При малых значениях Кр происходит горение дуги в мягком режиме, при увеличении Кр повышается жесткость дугового разряда. Для различных диаметров проволоки, различных газов необходимо производить коррекцию динамических характеристик выпрямителя.

Выпрямитель ВДУ 516

В полуавтоматах ПАРС-Н реализован банк сварки до 40 вариантов и переход от одного режима к другому происходит в течение нескольких секунд путем выбора номера режима.

Полуавтомат выполняет самотестирование до начала сварки с выводом сообщения на пульт управления о характере неисправности. При невозможности обеспечить заданные параметры режима сварки с заданной точностью процесс сварки прекращается с сообщением о характере события (сработала электронная защита привода, нет требуемой точности режимов сварки и др.). Оператор после получения сообщения решает, проводить ли процесс дальше или снизить точность работы системы в целом. Это позволяет оператору сосредоточиться на проблеме обеспечения качества сварки и не заниматься проблемой стабилизации режимов.

Устройство управления полуавтоматом не содержит ни одного элемента, работающего в аналоговом режиме, что исключает настройку, упрощает обслуживание, резко расширяет температурный режим работы.

В полуавтомате выпрямителе реализована возможность ограничения тока дуги на всех режимах с доступом по паролю. Это позволяет установить предельный ток сварки, который сварщик самостоятельно изменить не может, что особенно важно при сварке ответственных конструкций.

Все, без исключения, параметры режима сварки стабилизированы. Снижение напряжения сети до 25% не изменяет настроек и не влияет на стабильность работы полуавтомата. Поэтому при выборе уже однажды отработанных режимов нет необходимости в их корректировке при изменении внешних факторов (температуры и влажности среды, напряжения в сети и др.), что очень важно при сварке ответственных конструкций.

Полуавтоматами ПАРС-Н оснащены ведущие Российские предприятия (Атоммаш, Уралвагонзавод, ОАО «Центросвар», МФ Стальконструкция, ОАО «Сталькон» и др.) и продолжаются поставки на эти и другие предприятия. Полуавтоматы надежны в эксплуатации, достаточно легко управляются, имеют мощный механизм подачи проволоки и мощный выпрямителя, работающие в широком диапазоне мощностей и с различными настройками. Эти настройки запоминаются в долговременной памяти, что позволяет накапливать в памяти аппарата технологический опыт, помогает в решении сложных задач современного производства металлоконструкций.

Исходя из опыта практической эксплуатации оборудования приводим ответы на наиболее часто встречающиеся вопросы:

- Полуавтомат ПАРС содержит электронику, а как быть если нет электронщика?

Полуавтомат ПАРС построен по модульному принципу. Каждый механический модуль (подающий механизм, охладитель, выпрямитель, пульт управления и др.) оснащен мощным электронным микроконтроллером, в каждом из которых находится система защит от превышения напряжения питания и его пропадания, максимальных импульсных и длительных токов, отсутствию связи и т.д. Все модули связаны между собой 4-х жильным кабелем по которому поступает питание и по которому они передают свою информацию пульту управления. При выходе из строй одного из модулей это состояние показывается на пульте управления и надо просто заменить соответствующий модуль управления или восстановить линию связи. Все настройки вводятся с пульта управления и запоминаются в электронной памяти, как номера телефонов в сотовом телефоне. Электронщик практически не нужен. Конечно, кроме сложных случаев, которые практически сведены к минимуму.

- А можно доверить оборудование ПАРС неподготовленному сварщику?

Да потому, что наличие удобного интерфейса и множество защит не позволяют вывести оборудование за допустимые пределы эксплуатации. Поскольку все практически написано на экране разобраться с настройками легко, что и показывает практика на многих промышленных предприятиях. Кроме того, можно настроить по паролю предельный ток сварки и, тогда сварщик не сможет его превысить ни на одном из режимов.

- Известно, что при сварке на вертикали или в «потолке» поджиг на режимах сварки идет плохо. Есть ли в полуавтомате ПАРС форсированный старт?

Процесс поджига дуги и последующего горения разделены в полуавтомате ПАРС изначально. В процессе поджига дуги настраивается начальная скорость подачи проволоки и параметры поджига на выпрямителе (напряжение и ток холостого хода и Кр при поджиге). После превышения тока дуги больше, чем установленный ток холостого хода Кр при поджиге заменяется Кр горения. Таким образом при замыкании проволоки на изделие поступает заранее известный импульс энергии, который предварительно настраивается опытным путем и запоминается в настройках полуавтомата. Таким образом, исходя из начальной скорости проволоки используемого диаметра, всегда образуется устойчивый старт.

- Часто приходится варить корень шва либо стык на весу в потолке или на вертикали, а затем заполнять разделку. На одних настройках это сделать сложно. Как это решается в полуавтомате ПАРС?

Нужна мягкая дуга при сварке корня шва, чтобы не прожечь металл, а затем надо заполнить разделку. На одних настройках это сделать сложно. Как это решается в полуавтомате ПАРС?

Для этого необходимо настроить несколько режимов по заданную технологическую задачу. Например: режим №3 для сварки корня, №8 для заполнения разделки, режим №1 для заварки кратера. Если надо их использовать без выключения дуги, то следует перейти в режим 4-х тактного управления. Тогда, например, при первом нажатии и удержании кнопки сварка будет начинаться с режима №3, затем при отпускании кнопки переход на режим №8, затем при новом нажатии и удержании кнопки переход на режим №1, а отпускании – гашение дуги.

- На какое расстояние подающий механизм ПАРС можно выносить от выпрямителя?

В подающем механизме на валу двигателя находится специальный датчик, с помощью которого строго контролируется и стабилизируется скорость подачи проволоки. На стабильность скорости подачи проволоки (а значит и тока сварки) практически не влияют напряжение сети, сопротивление подводящих проводов, загрязнение канала горелки и т.д. Она всегда остается стабильной. Стандартное исполнение предусматривает не более 50 м, но можно увеличить до 150 м.

- При работе работающий выпрямитель набирает много пыли. Как с этим бороться?

В процессе работы следует поднять выпрямитель как можно дальше от пола (примерно на 0,5 м). Это позволит лучше организовать обслуживание. Кроме того, выпрямитель ВДУ516 автоматически отключается от сети через 10 минут простоя, прекращается работа вентилятора. Цепи управления запитаны постоянно. После нажатия кнопки «Пуск» выпрямитель автоматически переходит в рабочий режим и сварщик, таким образом, не замечает системных отключений.

Трух С.Ф., Долиненко А.В., Филимонов С.А.

"